一种用于冷链物流肉类品质在线检测的电子鼻系统

徐向丽

鄂尔多斯职业学院(鄂尔多斯 017010)

随着国家经济不断发展,冷链物流[1-3]在食品运输领域扮演着越来越重要的角色,因此必须加强冷链物流的食品质量监控,保证食品营养价值和商业价值。业内普遍使用的一类方法是通过电子鼻测定食物各类指标以达到食品监测目的。应晓国等[4]使用电子鼻检测277 K温度下梅童鱼的新鲜度,并建立起预测模型,预测准确度可达95%以上。万赐晖等[5]将人工神经网络算法与电子鼻系统结合,分析电子鼻在食品检测中的应用,研究表明电子鼻在食物质量监测中具有响应速度快、检测时间短等优点。因此,以肉类为研究对象,将电子鼻应用于冷链物流的在线动态监控,利用无线设备将冷链物流的品质信息实时发送至数据中心,实现肉类食品在冷链运输过程中的全程质量监测。

1 电子鼻系统总体设计

电子鼻系统主要针对冷链物流中的运输车辆设计,用于运输过程中肉类品质的实时检测。电子鼻检测结果通过GPRS/SIM模块发送到远程数据中心,进一步进行远程数据分析处理。电子鼻系统结构示意图如图1所示。肉类品质检测通过气敏传感器阵列测量,经过电路转换,利用输出电压值计算得出相关气体浓度。

图1 电子鼻系统结构示意图

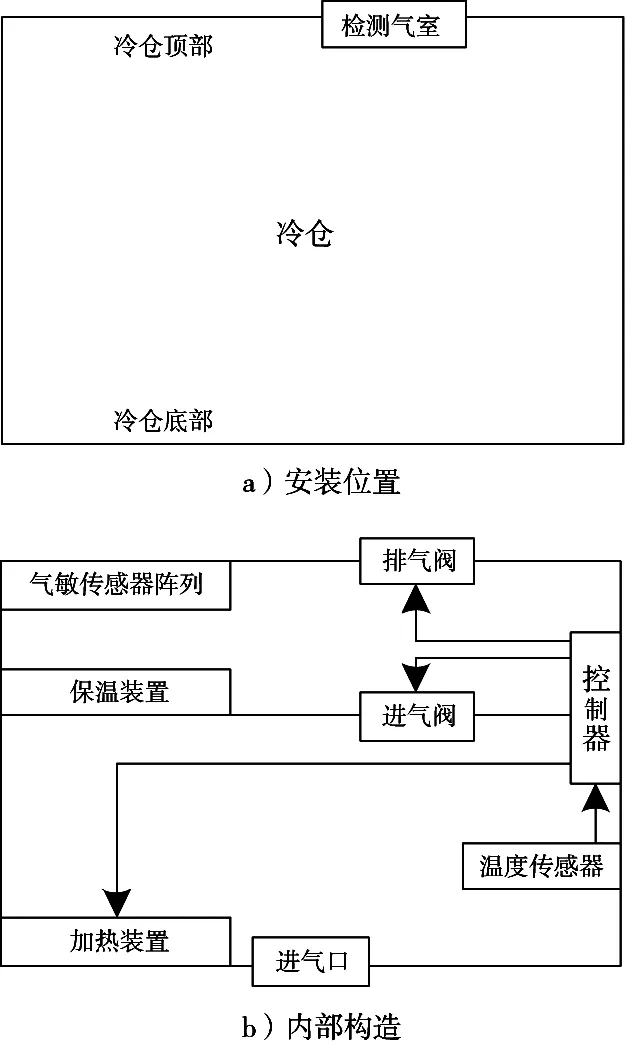

1.1 检测气室结构及设计

气敏传感器工作温度200~300 ℃,气敏传感器在启动之后,骤然通入运输车冷仓内空气,将严重影响气敏传感器工作性能[6-8],导致较大测量偏差。专门设计检测气室,将冷链物流的运输车冷仓空气迅速加热到预定温度,利用气敏传感器检测。检测气室的安装位置如图2(a)所示,安装在冷仓上方。检测气室内部结构如图2(b)所示。检测气室利用加热装置将进气口流入的空气加热到预定温度,整个过程由温度传感器将温度实时上传给控制器,控制器自动调节加热装置完成。控制器打开进气阀将气体吸入,并启动保温装置,气敏传感器进行成分分析,检测完成后控制器打开排气阀将气体排出,准备下一次检测。食品检测气室工作流程如图3所示。该结构设计通过隔离,有效避免低温对气敏传感器阵列的不良影响,可保证气体检测的准确度。肉类在运输过程中,伴随着不确定因素,因此将检测周期设置为1 h。

图2 检测气室安装位置与内部构造

1.2 气敏传感器选择

肉类在冷链运输过程中,在微生物和酶的共同作用下,相关成分会在化学作用下逐渐发生分解,进而产生各类气体。肉类的分解内容主要有3类[9-10]。

1) 脂肪分解为脂肪酸类,进一步分解为醛酸类和醛类气体,产生肉类臭气。

2) 蛋白质分解为胺类,进一步分解为氨、硫化氢、乙硫醇等。

3) 碳水化合物分解成醛类、酮类、醇类和羧酸类气体等。

选择MQ135、MQ138、TGS822、MS1100这4种传感器,用于检测肉类品质变化过程中产生的气体。MQ135主要用于检测氨气、苯系物、硫化物等气体;MQ138主要用于检测醇类、醛类、酮类等气体;TGS822主要用于检测酒精;MS1100主要用于检测甲醛、苯化物等气体。传感器及对应敏感气体如表1所示,在气体检测过程中4种传感器组成传感器阵列使用。

图3 食品检测气室工作流程

表1 传感器及对应敏感气体

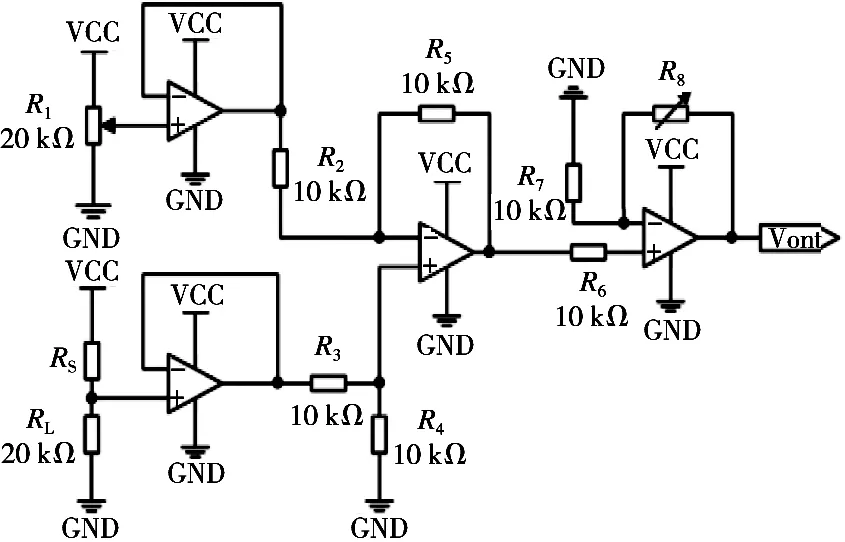

1.3 检测电路

为保证测量的准确性和系统的灵敏度,传感器检测电路由惠斯登电桥和运算放大器OPA2333共同组成,它们可有效抑制基线偏移引起的误差。电子鼻传感器电路结构如图4所示。

图4 电子鼻传感器检测电路

观察图4可得,通过调节电阻R1,可在Vout中有效滤除分压引起的基线电压,增加电子鼻系统的检测范围,确保系统的检测准确度。当R1=0,Vout、V1、Vs的数学关系为:

式中:V1为R1的输入电压,Vs为传感器的输入电压,Rs为传感器电阻值。

Rs与气体浓度C之间的关系为:

式中:A与α为常数,由各气体自身特性决定。利用式(1)和(2),可根据输出电压计算得出对应气体浓度。

2 软件设计

远程数据中心接收到冷链物流运输车通过GPRS/SIM模块发送的传感器检测信息之后,对其进行存储、分析、判断、显示。电子鼻系统和远程数据中心的通信程序使用VC++编写,利用PCA和LDA算法对肉类品质进行分析。检测气室默认设定每1 h自动发送1次数据到远程数据中心,远程数据中心也可根据运输肉类改变检测间隔时长,或根据需要发送指令立刻检测。

3 系统测试

为验证系统的可靠性和准确性,测试电子鼻系统的检测性能和通信性能。

3.1 系统检测性能

购买100 g新鲜猪肉进行试验,使用小型冷仓并放置在室内,将检测间隔设置为8 h,记录4 d的检测数据,图5为电子鼻的峰值响应记录。对照猪肉的实际情况,在前56 h,猪肉保持在新鲜状态;56~72 h猪肉进入次新鲜状态,色泽变暗,手指按压后不能迅速恢复,弹性变差且有较轻微氨味,72 h以后猪肉肉质迅速变差,转为严重腐败。电子鼻检测结果与人现场识别结果保持一致。

图5 电子鼻系统峰值响应

3.2 系统通信性能

传感器阵列检测数据长度为48 B,每次发送100组,将冷链物流运输车分别行驶至离远程数据中心10~100 km的地点,丢包率结果如表2所示。除了40 km位置,其他位置的丢包率基本为0。40 km位置位于树林浓密地区,收发信号较弱。远程中心通过指令可以设置丢包信号再次发送,最终实现所有数据接收。经过再次测试,所有数据包均能完整收到。

表2 电子鼻系统丢包率

4 结论

融合电子鼻系统和GPRS/SIM模块,设计用于冷链物流肉类品质在线检测的电子鼻系统,其检测性能和通信性能均可满足冷链物流相关要求,为冷链物流的肉类食品实时状态监控提供一种新途径。系统可将冷链物流车的肉类品质信息传递至远程数据中心,检测频率可根据远程数据中心需求动态调节。系统虽然针对肉类设计,但通过更换传感器组成新的传感器阵列,调整电路后同样可用于蔬菜、水果等食品的检测,是一种扩展性较强的硬件系统。