改性超支化聚酰胺HBPAMAM-EP的制备及复合物在棉织物上的应用*

王沥莹,王黎明,沈 勇,徐丽慧,邱 雨,刘亚东

(上海工程技术大学 纺织服装学院,上海 201620)

0 引 言

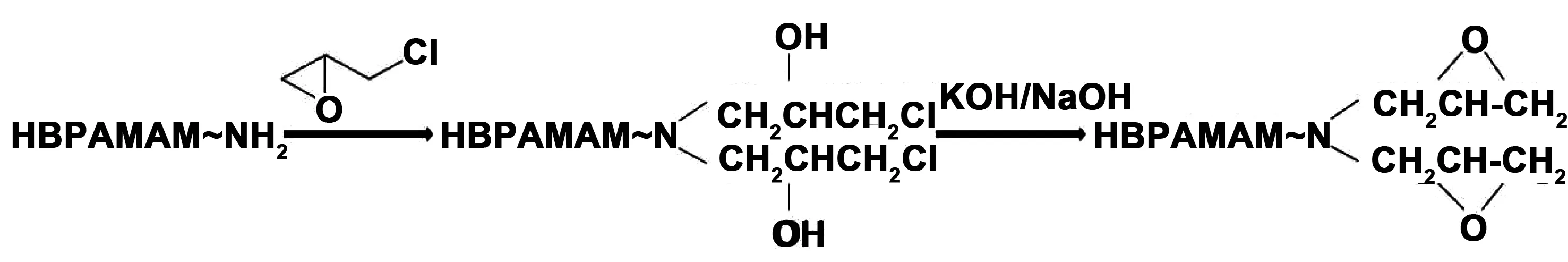

端胺基超支化聚合物[1-3]是一类具有大量支化结构同时又有许多具有反应活性的胺基基团作为端基的高分子化合物。超支化聚酰胺HBPAMAM作为其中一种研究较多的端胺基超支化聚合物,通过研究人员的研究合成[1,3-5,14-16],目前HBPAMAM相对成熟,HBPAMAM及其类似的聚合物在染整领域用于改性助剂[11]及复配、与纳米材料复合[13-14]对纺织品染色[10]、功能整理[13-15]的研究已有一定的成果。迄今为止,对HBPAMAM的改性和应用到棉织物的研究较多,但将其与ZnO复合后应用于棉织物上,赋予其多功能的研究较少,其中环氧化改性及复合应用对提高整理棉织物的亲和性和耐久性具有一定的研究价值。如图1所示为端胺基环氧化反应。

图1 端胺基环氧化反应Fig 1 Terminal amine epoxidation

本文对自制HBPAMAM进行端基环氧化改性,制备得到HBPAMAM-EP,并应用于对棉织物进行整理,探讨了HBPAMAM进行端基环氧化改性的工艺条件,表征了HBPAMAM-EP和HBPAMAM-EP-ZnO复合整理的棉织物的表面形态等性能。测试了经整理后的棉织物的抗紫外、光催化、抗折皱及耐水洗等性能,表明HBPAMAM-EP-ZnO复合整理棉织物可以提高棉织物的抗紫外性能(UPF>50),光催化性能(降解率99.49%)以及抗皱性能(折皱回复角256°),且耐水洗牢度较好。

1 实验部分

1.1 药品及仪器

药品:丙烯酸甲酯(MA)、乙二胺(EDA)、环氧氯丙烷、甲醇、二水合乙酸锌、乙醇,国药集团,分析纯。

仪器:Hitachi S4800型场发射扫描电子显微镜(日立公司)、Nicolet Nexus 470型傅里叶变换红外光谱仪、SDT Q600 V20.9型热重-差热分析仪、UV-1000F Labsphere Transmittance Analyzer(USA)、折皱回复角测试仪、上海比朗BL-GHX-V型光催化反应仪、XS(08)F2系列强力机。

1.2 实 验

1.2.1 HBPAMAM-EP的合成

根据文献[17-18]制得第三代HBPAMAM。

根据文献[10]利用环氧氯丙烷改性HBPAMAM制备HBPAMAM-EP。

开环反应:取4 g HBPAMAM溶于无水乙醇置于三口烧瓶中,搅拌,再缓慢滴加环氧氯丙烷,水浴加热55 ℃,5 h。降温至30 ℃。闭环反应:加入4 mL 50% KOH水溶液,保持温度反应2 h。降至室温,过滤,取液体在50 ℃进行旋蒸,多次进行萃取、过滤、旋蒸,得到淡黄色油状液体。

1.2.2 纳米ZnO的制备

取10.5 g二水合乙酸锌溶于无水乙醇,三口烧瓶剧烈搅拌加热至60 ℃;再把4.5 g NaOH超声震荡溶于无水乙醇中,充分溶解,逐滴滴加到醋酸锌乙醇溶液中,滴加完毕后继续搅拌2h,最终获得纳米ZnO溶胶,然后过滤洗涤,在180 ℃烘干,研磨,备用。

1.2.3 棉织物的整理工艺

取10 cm×10 cm棉织物浸渍HBPAMAM-EP与ZnO制得溶液,超声分散,室温下二浸二轧(轧液率约为80%),再在60~80 ℃下预烘5~6 min,然后120 ℃下焙烘1~2 min,70 ℃烘干。

1.3 表征与测试

1.3.1 表征

扫描电镜(SEM):通过Hitachi S4800型场发射扫描电子显微镜(日立公司)观察棉织物表面的整体形貌。

红外光谱(FTIR):利用Nicolet Nexus 470型傅里叶变换红外光谱仪表征棉织物的官能团组成。

1.3.2 测试

环氧含量:盐酸氯化钙法[10]。

紫外线防护性能:采用UV-1000F Labsphere Transmittance Analyzer(USA)仪器测定经整理后的棉织物其紫外线防护因子以及相应的透过率曲线。

光催化性能:利用上海比朗BL-GHX-V型光催化反应仪按GB/23762-2009-T光催化材料水溶液体系净化测试方法的要求,配制10 mg/L的亚甲基蓝溶液(MB),取2 cm×2 cm改性棉织物(剪碎)置于100 mL MB溶液中,在汞灯照射下搅拌反应。利用紫外可见分光光度仪测试其对MB的降解率。

折皱回复性能:利用宁波纺织仪器折皱回复角测试仪测试经整理的棉织物折皱回复,表征抗皱能力。

耐水洗性能:为了分析棉织物性能的持久性,对整理后的棉织物分别进行、10、20次洗涤。参照 FZ/T 73023—2006《抗菌针织品》附录 C 的简化洗涤条件及程序,具体洗涤方法是:采用2 g/L的皂洗液,浴比为1∶30,温度为(40±3)℃,加入试样洗5 min,自来水清洗2 min,计为洗涤1次。

2 结果与讨论

2.1 HBPAMAM-EP的制备

2.1.1 反应物投料比

通过探究HBPAMAM与环氧氯丙烷的投料比来确定最佳的制备条件,结果如表1所示。

表1 投料比对HBPAMAM-EP的环氧值和产率的影响Table 1 Effectof feed ratio on epoxy value and yield of HBPAMAM-EP

注:开环反应温度55 ℃,闭环反应催化剂4 mL 50% KOH,温度30 ℃。

由于HBPAMAM的超支化特殊结构,在改性时反应物的比例对产物的产率影响很大。由表1可知,随着环氧氯丙烷的量的增加,产物的环氧值和产率都提高。结果表明:投料比为1∶28时环氧值相对较高,再增加环氧氯丙烷的量,产物环氧值降低。同时,从产物的产率来看,产率虽然提高,但比例较小。基于HBPAMAM本身的结构位阻导致难以完全进行端基改性和反应具有可逆性、副反应的原因。所以,实验选择以1∶28的投料比对HBPAMAM进行端环氧基改性。

2.1.2 反应催化剂

通过KOH、NaOH分别催化闭环反应产物的环氧值来选取催化剂,结果如表2所示。

表2 催化剂对HBPAMAM-EP的环氧值和产率的影响Table 2 Effect of catalyst on epoxy value and yield of HBPAMAM-EP

注:物料比:1∶28,开环反应温度55 ℃,闭环反应催化剂4 mL 50%,温度30 ℃。

在碱性条件下催化闭环反应,由表可知:使用KOH作为闭环反应的催化剂所得产物的环氧值更高。同时,KOH能较好的维持产物的状态,使产物缓慢固化,更符合所需要的改性条件。

因此,在之前研究人员的研究基础上,HBPAMAM环氧化反应条件:HBPAMAM与环氧氯丙烷比例为1∶28,开环反应温度55 ℃,闭环反应催化剂4 mL 50% KOH,温度30 ℃。

2.2 整理后的棉织物结构表征

2.2.1 整理后棉织物形貌分析(SEM)

利用场发射扫描电镜分别对经HBPAMAM-EP处理和经HBPAMAM-EP复合ZnO处理过的棉织物进行表面形貌观察,如图2所示。

由图2中(a)可看出,经浸轧后HBPAMAM-EP在棉纤维表面形成一层均匀的薄膜。这是由于HBPAMAM-EP上的环氧基团具有很强的活性,形成胶状膜。

图2 扫描电镜图(SEM)Fig 2 SEM images of samples

由图2中(b)和(c)可知,棉织物在经过ZnO分散溶液处理后的纤维上附着的ZnO相比于经HBPAMAM-EP-ZnO处理的棉纤维上ZnO含量明显较少,且经HBPAMAM-EP-ZnO处理的棉纤维上ZnO的结合较密集。这表明HBPAMAM-EP能促进ZnO颗粒在棉织物上形成大量结合,并能在棉纤维形成有机-无机的层状结构。

2.2.2 整理后棉织物红外光谱分析(FT-IR)

利用红外光谱仪对处理过后的棉织物进行测试,如图3所示,并对其振动吸收峰归属归纳如表2所示。

图3 红外光谱(FTIR)Fig 3 Infrared spectroscopy of samples

在图3中,谱线1是HBPAMAM-EP处理过的棉织物的红外光谱,谱线2是经HBPAMAM-EP和ZnO两步处理的棉织物的红外光谱。在3 416/3 422 cm-1处两条谱线都有相似的宽峰,证实了N-H、O-H的存在即两种处理后的棉织物上有大量HBPAMAM-EP存在,同时谱线2的峰证实了ZnO潮解形成了O—H键,产生3 422 cm-1较强的伸缩振动吸收峰。在1 637~1 569 cm-1处,谱线2相对于谱线1的吸收峰强度较低,证明HBPAMAM-EP在棉织物浸轧ZnO处理时部分解吸溶解,同时1 634 cm-1处的吸收峰表明棉织物上有ZnO吸附。在1 475~1 325 cm-1处谱线2出现较强的吸收峰,证实了1 385 cm-1归属于ZnO的吸收峰,由此进一步证明了ZnO吸附在棉织物上。谱线2在1 167~1 059cm-1处吸收峰较强表明存在大量环氧基团,表明棉织物上结合HBPAMAM-EP。

2.3 整理后的棉织物性能变化

2.3.1 整理后棉织物抗紫外性能变化

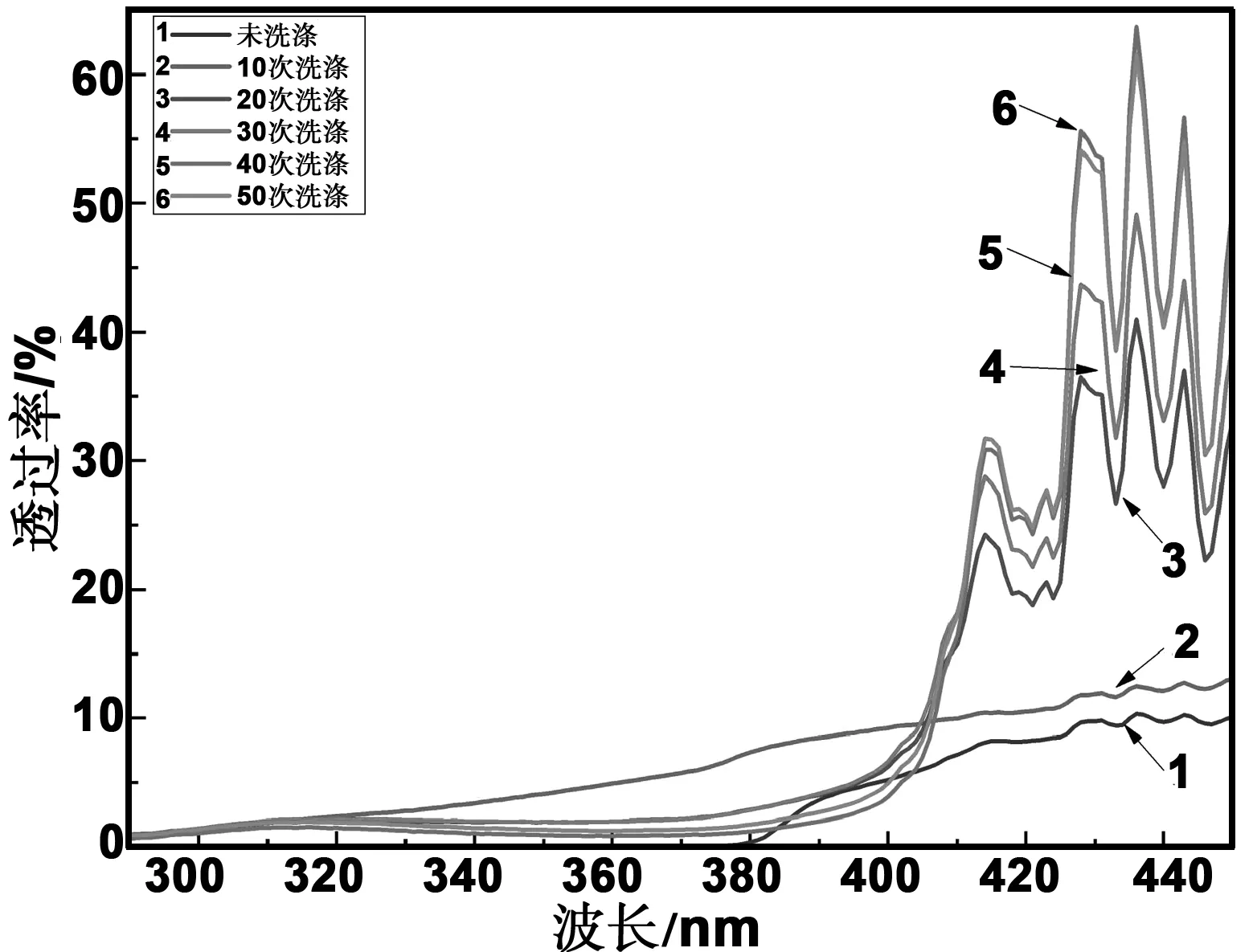

利用Labsphere Transmittance Analyzer(USA)UV-1000F型仪器测定经整理后的棉织物其紫外线防护因子,紫外线透过率曲线如图6所示。

图4 抗紫外线图谱Fig 4 UV resistance spectrum

由图4可知,与原棉织物比较,经HBPAMAM-EP处理的棉织物有一定的抗紫外效果。这是由于HBPAMAM-EP在棉织物纤维表面和缝隙中形成膜,减少了紫外线的透过。而经过HBPAMAM-EP-ZnO处理的棉织物相对于相同浓度ZnO溶液处理棉织物的抗紫外效果更加显著。表明HBPAMAM-EP有助于ZnO棉织物发生结合,提高棉织物的抗紫外效果。

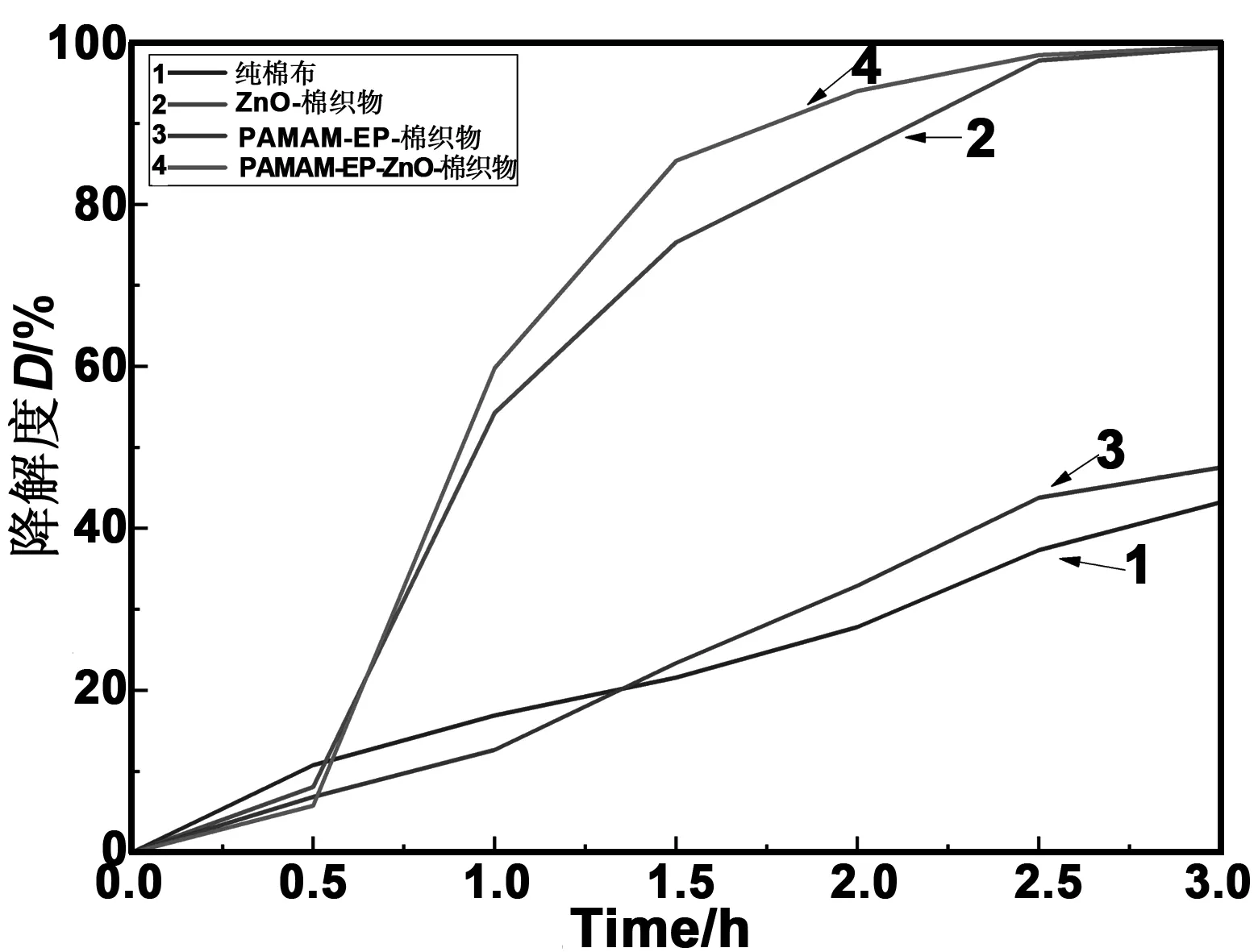

2.3.2 整理后棉织物光催化性能变化

经整理棉织物进行取样测定其在紫外光下对MB的光催化降解情况,如图5所示。

图5 光催化降解率Fig 5 Photocatalytic degradation rate

光催化反应是在光化学反应器内对100 mL 10 mg/L的MB溶液进行降解。由图5可知,纯棉织物在0.5 h暗反应过程中棉织物会吸附MB的效果最明显,HBPAMAM-EP-ZnO处理的棉织物对MB的吸附量最低,这是由于HBPAMAM-EP自身交联并与ZnO结合附着在棉纤维上,形成了无机-有机层,阻碍了MB与棉纤维大分子结合。在光反应过程中,HBPAMAM-EP处理过的棉织物降解MB明显较慢,3 h降解率为47.53%,这说明能延缓染料与纤维大分子结合。ZnO和HBPAMAM-EP-ZnO处理过的棉织物光催化降解MB效果明显,在3h内降解率分别可达99.43%和99.49%,其中HBPAMAM-EP-ZnO处理过的棉织物在光反应开始时的MB降解较快,表明棉纤维大分子在HBPAMAM-EP的作用下结合了更多的ZnO,在紫外光的作用下,迅速催化染料降解。

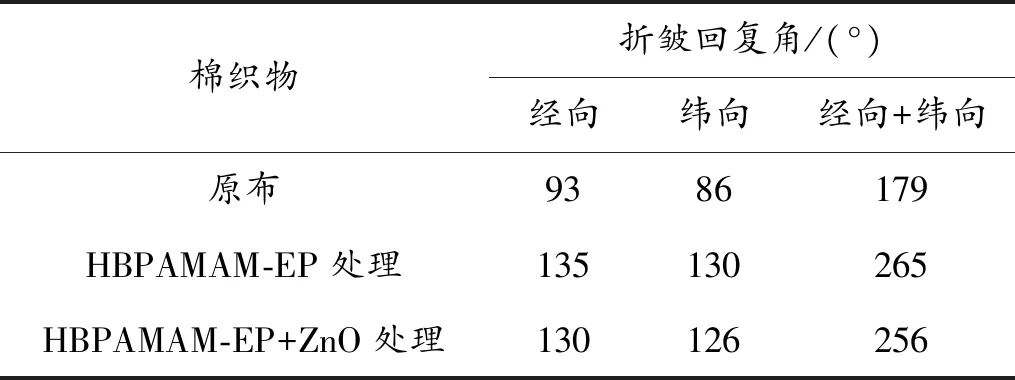

2.3.3 整理后棉织物抗皱性能变化

经整理后棉织物折皱回复角如表3所示。

表3 经处理的棉织物的折皱回复角测试Table 3 Wrinkle recovery angle test of treated cotton fabric

由表3可知,经HBPAMAM-EP处理的棉织物的折皱回复角达265°,说明有较好的抗皱性能。这是因为HBPAMAM-EP在纤维表面及间隙形成了一层膜,在折皱时减少了纤维大分子的滑移,故抗皱性能得到增强。而经过HBPAMAM-EP-ZnO复合整理的棉织物也具有良好的抗折皱性能,由于HBPAMAM-EP与ZnO晶体大量结合,使得棉织物纤维分子间隙存在ZnO,削弱了纤维大分子的黏合,折皱回复角有所降低,但依然保持较好的抗皱性能。

2.4 整理后棉织物的耐水洗性能

2.4.1 整理棉织物水洗后抗紫外性能变化

整理棉织物经水洗后棉织物抗紫外性能如图6、7所示。

图6 HBPAMAM-EP-ZnO-棉织物抗紫外线性能Fig 6 UV resistance of HBPAMAM-EP-ZnO-cotton fabric

图7 ZnO-棉织物抗紫外线性能Fig 7 UV resistance of ZnO-cotton fabric

由图6、7可知,经过ZnO处理的棉织物在洗涤10次后紫外线透过率大幅度升高,抗紫外线性能明显减弱。而经HBPAMAM-EP-ZnO复合整理的棉织物抗紫外线性能较好,棉织物在30次洗涤后紫外光透过率才明显升高,抗紫外性能有所降低,表明了洗涤30次仍有大量ZnO稳定结合在棉纤维上保持较好的抗紫外性能。

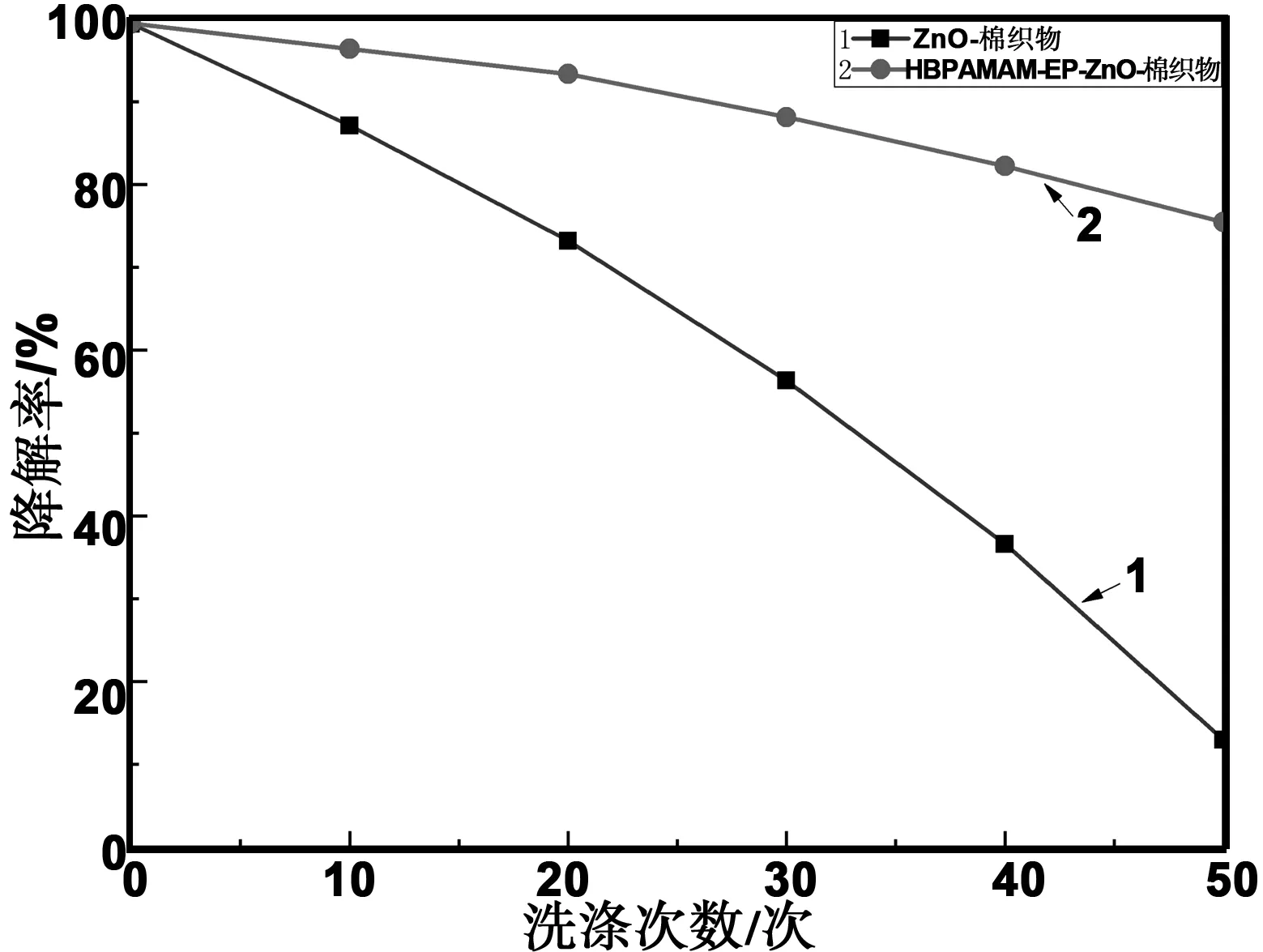

2.4.2 光催化性能变化

整理棉织物经水洗后棉织物光催化性能如图8所示。

图8 经水洗后棉织物3h光催化降解率Fig 8 Photocatalytic degradation rate of cotton fabric after washing for 3 h

图8可以看出,在没有HBPAMAM-EP存在的情况下,经过多次洗涤后ZnO从棉织物上脱落,光催化效果迅速降低;经50次洗涤后的HBPAMAM-EP-ZnO复合整理的棉织物3h内光催化降解MB的降解率仍有75%。表明HBPAMAM-EP-ZnO复合整理的棉织物经水洗后的光催化性能保持良好,说明HBPAMAM-EP能有效促进ZnO与棉织物的结合牢度。

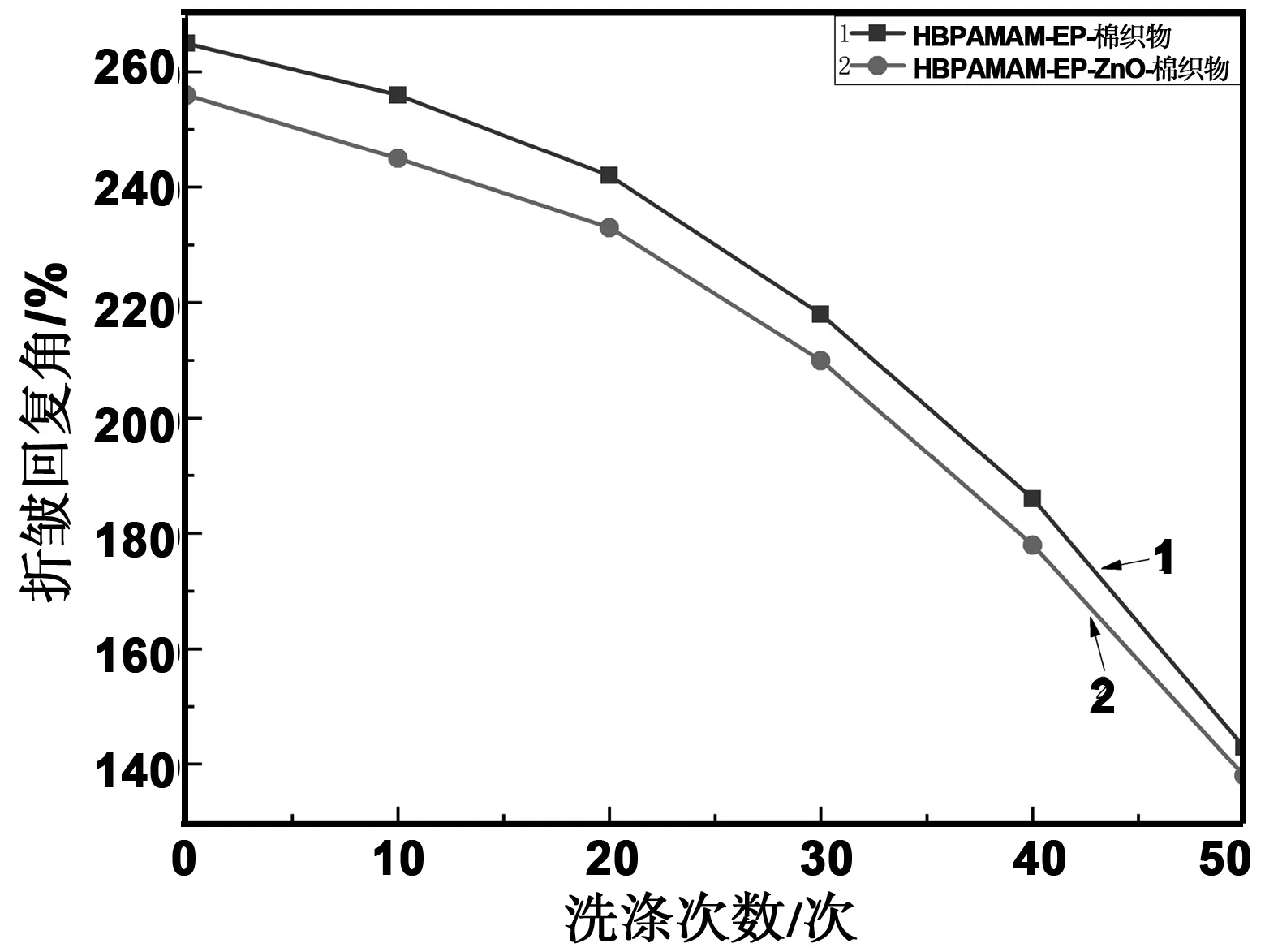

2.4.3 折皱回复性能变化

整理棉织物水洗后折皱回复性能如图9所示。

图9 经水洗后棉织物折皱回复角Fig 9 Wrinkle recovery angle of cotton fabric after washing

图9显示,随着洗涤次数的增加折皱回复角明显降低,在洗涤30次,折皱回复角依然在210°左右,因此在洗涤30次左右,经整理的棉织物能表现出较好的折皱回复性能。说明HBPAMAM-EP与棉织物的结合紧密且稳定性良好,具有优良的耐水洗性。

3 结 论

(1)合成HBPAMAM-EP的工艺条件:HBPAMAM与环氧氯丙烷比例为1∶28,开环反应温度55 ℃;闭环反应催化剂4 mL 50% KOH,温度30 ℃。

(2)经HBPAMAM-EP处理后棉织物,棉织物的抗紫外性能得到提高,UPF达到50+;光催化性能一般,3 h降解率为47.53%;抗皱性能良好,折皱回复角达到265°。经HBPAMAM-EP-ZnO复合整理棉织物,HBPAMAM-EP增加了ZnO结合量,提高了棉织物的抗紫外性能,UPF达到50+,且光催化性能优良,3h降解率为99.49%;折皱回复角达256°。

(3)经HBPAMAM-EP-ZnO复合整理的棉织物的耐水洗性能良好,经过30次洗涤后依旧能保持较好的抗紫外性能(UPF>50),折皱回复角在210°左右。而50次洗涤后3 h光催化降解率75%。