涡轮导向器对旋转爆轰波传播特性影响的实验研究*

魏万里 翁春生 武郁文 郑权

(南京理工大学, 瞬态物理国家重点实验室, 南京210094)

(2019 年 10 月 10日收到; 2019 年 12 月 20日收到修改稿)

1 引言

连续旋转爆轰发动机(continuous rotating detonation engine, CRDE)是一种利用爆轰燃烧方式, 使爆轰波在环形燃烧室内连续旋转传播以产生推力的新型发动机. 传统的基于等压燃烧方式的推进系统已经比较成熟, 大幅提高其性能十分困难, 将爆轰用于推进有望大幅提高推进系统的性能. CRDE具有热效率高、放热速率快、结构简单紧凑、工作范围宽、污染物特别是氮氧化物排放低[1−4]等优点, 近年来在国内外备受关注, 成为推进领域研究的热点. 目前对于CRDE的研究大多集中在点火起爆过程[5−9]、爆轰波传播模态及稳定性[10−17]、爆轰波流场结构及推进性能[18−21]等方面.

由于爆轰燃烧的自增压特性以及热力学循环效率高的特点[22], 利用旋转爆轰燃烧室(rotating detonation combustor, RDC)替代涡喷发动机的等压燃烧室, 不仅可以提高发动机的燃烧室效率,还能减少压气机级数、降低发动机重量, 使发动机的结构得到简化. 近年来, 国内外学者对此进行了相关的探索与研究. Sousa等[23]提出了一种精确计算发动机整个热力学过程及非等熵过程的数值工具, 并对装有RDC的燃气轮机热力学性能进行分析. 通过对装有RDC的燃气轮机与常规等压燃烧室的燃烧效率进行对比, 发现在低压比下RDC比常规等压燃烧室的效率至少提高5%. Ji等[24]提出一种完整的旋转爆轰涡轮发动机系统方案, 对其工作过程进行模型化分析. 与同参数等压燃烧室燃气涡轮发动机相比, 旋转爆轰涡轮发动机在工作范围内总体性能具有较大的优势.

国内外学者不仅在理论性能分析方面开展了相关研究, 而且在实验方面也进行了探索.Ishiyama等[25]和Higashi等[26]将圆盘形RDC与单级离心式压气机以及单级径流式涡轮相组合, 分别开展了冷态和热态实验, 实验成功获得了旋转爆轰波. Naples等[27]分别用RDC和传统等压燃烧室驱动T63燃气轮机, 实验发现RDC比传统的等压燃烧室具有更强的高频不稳定性, 但这种高频不稳定对涡轮效率的影响较小. 为了表征RDC的性能, Bach等[28]开发了一种具有模块化参数的导向器, 研究表明随着质量流量的增加燃烧室的压力明显增大. Welsh等[29]测量了涡轮导向器出口的压力、温度等流场参数, 发现经过涡轮导向器的作用,滞止压力下降约5%. Zhou等[30,31]发现经过涡轮导向器后高频压力振荡存在一定程度下降, 涡轮导向器对爆轰波传播速度以及稳定性存在一定的影响. Wolanski[32]在多种构型的燃烧室下研究了爆轰波的稳定性, 并选取最优结构的RDC替代GTD-350涡轮轴发动机常规等压燃烧室, 实验结果证实RDC比常规等压燃烧室具有更好的性能.

目前关于RDC替代涡喷发动机等压燃烧室的研究侧重于对发动机整体性能的分析与可行性验证, 证实了RDC替代涡喷发动机等压燃烧室更加有利于提高涡喷发动机的性能. 但对于RDC替代涡喷发动机等压燃烧室后的工作模式以及非均匀不稳定的旋转爆轰产物经过涡轮导向器后压力分布特性的认识还不足, 值得进一步深入研究. 本文采用氢气为燃料, 空气为氧化剂, 对带有涡轮导向器的RDC在不同当量比下的工作特性开展研究, 分析了RDC在三种不同模式下的工作特性以及涡轮导向器对爆轰产物中高频压力振荡和静压的影响. 本文对于丰富RDC替代涡喷发动机等压燃烧室的研究具有理论意义和工程应用价值.

2 实验系统介绍

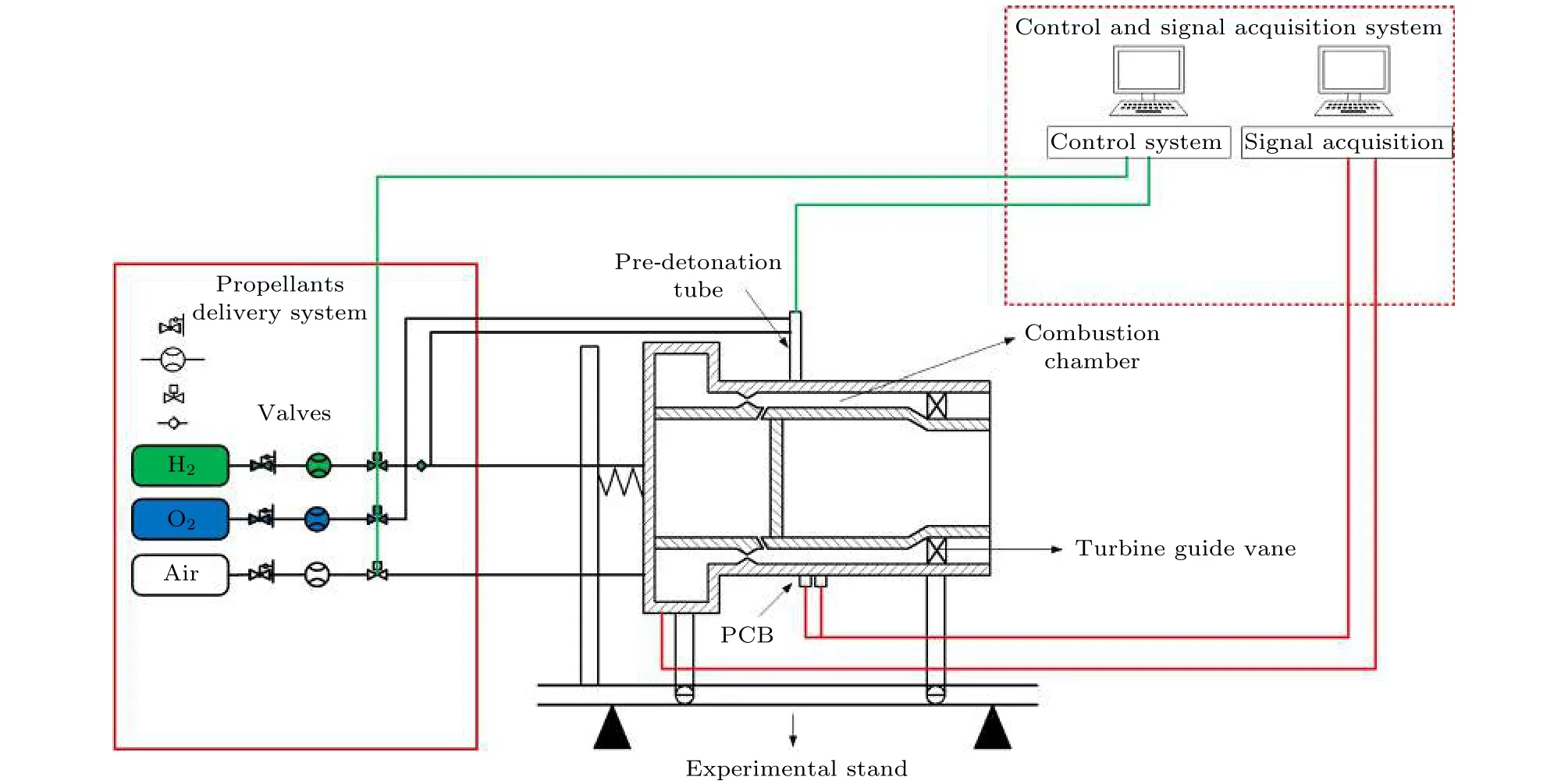

实验系统如图1所示, 主要包括推进剂供给系统、控制系统、信号采集系统以及装有涡轮导向器的RDC.

本实验采用氢气作为燃料, 空气作为氧化剂,分别通过高压氢气瓶和高压空气瓶为系统提供实验工质. 氢气和空气从高压气瓶中流出, 依次经过减压阀、音速喷嘴、流量计、电磁阀和单向阀, 最后分别进入氢气和空气集气腔. 通过调节供应管路上的减压阀出口压力, 来调节推进剂质量流量和当量比. 质量流量通过流量计进行监测, 推进剂的供应时间通过电磁阀进行控制, 实验前对流量剂进行标定, 确保实验中测量到的推进剂的质量流量的准确性.

图1 实验系统图Fig. 1. Schematic diagram of the experiment system.

RDC内径和外径分别为78和88 mm, 长度为130 mm, 燃烧室出口与涡轮导向器相连, 图2为RDC和涡轮导向器实物图. 为了防止回火, 采用非预混喷注结构, 空气由燃烧室头部集气腔通过环缝进入燃烧室, 环缝面积为 325.72 mm2; 氢气通过均匀分布在内壁面的60个圆形喷孔进入燃烧室, 每个喷孔喷注面积为 0.503 mm2, 总喷注面积为 30.16 mm2. 为了提高点火成功率, 实验采用切向安装的氢气/氧气预爆管进行点火.

图2 RDC 和涡轮导向器Fig. 2. Photograph of rotating detonation combustor and turbine guide vane.

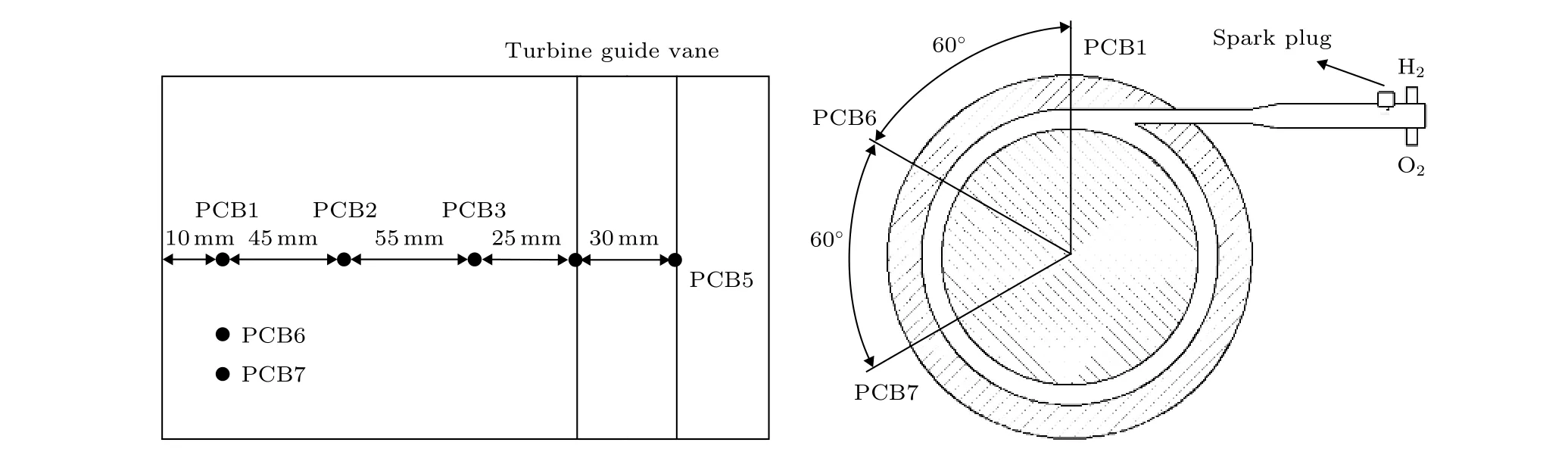

在燃烧室外壁面及涡轮导向器上下游布置7个高频压力传感器, 用于测量燃烧室内及涡轮导向器上下游的高频压力信号. 高频压力传感器采用平齐的安装方式, 传感器与爆轰波直接接触. 在氢气和空气集气腔、涡轮导向器上下游各布置一个扩散硅压力传感器, 传感器精度为±0.08% BSL(BSL为最佳拟合直线). 本文所用的7个PCB高频压力传感器位置如图3所示, PCB1, PCB6,PCB7分布在同一圆周上, PCB1, PCB2, PCB3,PCB4, PCB5分布在同一轴线上. PCB1和 PCB6,PCB6和PCB7之间的夹角均为60°. 高频压力传感器的响应时间小于 1 µs, 其灵敏度为 0.725 mV/kPa,非线性度小于 1.0% FS (full scale), 谐振频率不小于 500 kHz, 瞬时温度 1649 ℃. 工作过程中采样频率设置为500 kHz, 高频压力通过信号放大器和A/D转换器处理后由NI数据采集系统记录, 扩散硅压力传感器和推进剂质量流量采集信号通过数据采集模块由计算机终端记录.

采用单片机来控制推进剂的供给时间和点火时间, 控制时间可精确到5 ms. 本文实验运行时序如图4所示, 实验开始首先触发数据采集系统, 然后打开氢气、氧气和空气供给管路电磁阀, 向预爆轰管内喷注氢气和氧气, 同时向RDC内喷注氢气和空气. 填充完成后关闭预爆轰管氢气和氧气供给管路电磁阀, 然后打开预爆轰管的点火开关, 点燃预爆轰管内的氢气和氧气预混气, 预爆轰管内形成的爆轰波进入RDC点燃氢气和空气预混气, RDC进入工作状态, 工作时间结束后关闭RDC内氢气供给管路电磁阀, 继续向燃烧室内喷注空气来吹除剩余的燃料直至RDC完全熄火.

图3 传感器位置Fig. 3. Locations of sensors.

图4 时序控制图Fig. 4. Experimental time sequence.

3 实验结果与分析

表1为实验工况表, 实验环境温度为298 K,环境压力为一个标准大气压. 根据高频压力信号特征, 本文将RDC的工作模式分为稳定旋转爆轰模式、不稳定旋转爆轰模式以及快速爆燃模式.

表1 实验工况表Table 1. Test conditions.

3.1 稳定旋转爆轰传播过程分析

以工况11为例对稳定旋转爆轰模式下的工作过程进行分析. 图5为旋转爆轰模式下工作过程中集气腔压力曲线, 在t1时刻供气系统电磁阀开启,氢气和空气集气腔内压力迅速升高并在短时间内达到平衡, 此时氢气集气腔和空气集气腔压力分别为 4.9和 6.3 bar (1 bar = 105Pa). 由于此时还未触发点火信号, RDC处于冷流状态, 气流先经过环形燃烧室再流经涡轮导向器后排出. 在t2时刻触发点火信号, RDC成功起爆, 环形燃烧室内形成旋转爆轰波, 氢气集气腔和空气集气腔压力均受燃烧室内爆轰反压的影响而上升, 氢气集气腔和空气集气腔压力分别上升到 6.9和 7.4 bar. 在t3时刻, 关闭氢气管路电磁阀, 保持空气管路电磁阀处于开启状态, RDC停止工作, 氢气管路的压力迅速降低,待冷空气将RDC冷却后在t4关闭空气管路电磁阀, 结束本次实验.

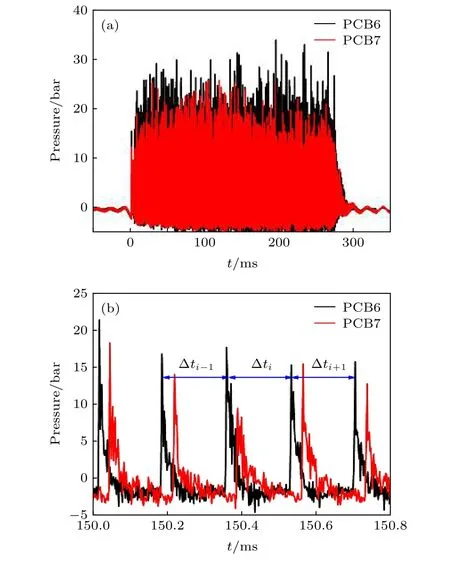

图6为燃烧室内高频压力曲线及频域分析图, 在RDC工作期间爆轰波平均峰值压力为16.3 bar, 远大于图5所示氢气和空气集气腔内的压力, 这也解释了图5中t2到t3时刻氢气和空气集气腔压力上升的现象. 为了进一步分析旋转爆轰波的传播特性, 对PCB6和PCB7的高频压力信号进行放大分析, 可以看出在150.0—150.8 ms时间内, 爆轰波在燃烧室内以单波模态传播了4个周期, 方向为从PCB6到PCB7, 从尾部观测为逆时针方向.

图5 工况 11集气腔压力曲线Fig. 5. Pressure trace of propellant manifolds in test 11.

图6 高频压力曲线(a) 整体图; (b)局部放大图Fig. 6. High-frequency pressure: (a) Global graph; (b) magnified results.

基于PCB6处的高频压力信号计算爆轰波传播速度, 如图6(b)所示, 首先得出爆轰波的传播周期, 根据(1)式求得每个周期内爆轰波的传播频率, 再根据(2)式求得每个周期内的传播速度, 进而根据(3)式可求得爆轰波传播的平均速度,

其中D为燃烧室外径,K为传播周期的个数.

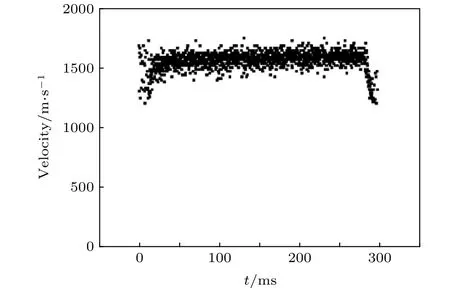

图7为爆轰波传播速度随时间分布图, 可以看出, 爆轰波传播速度主要分布在1400—1600 m/s,平均速度为1560.8 m/s.

图7 速度分布图Fig. 7. Velocity-time distribution.

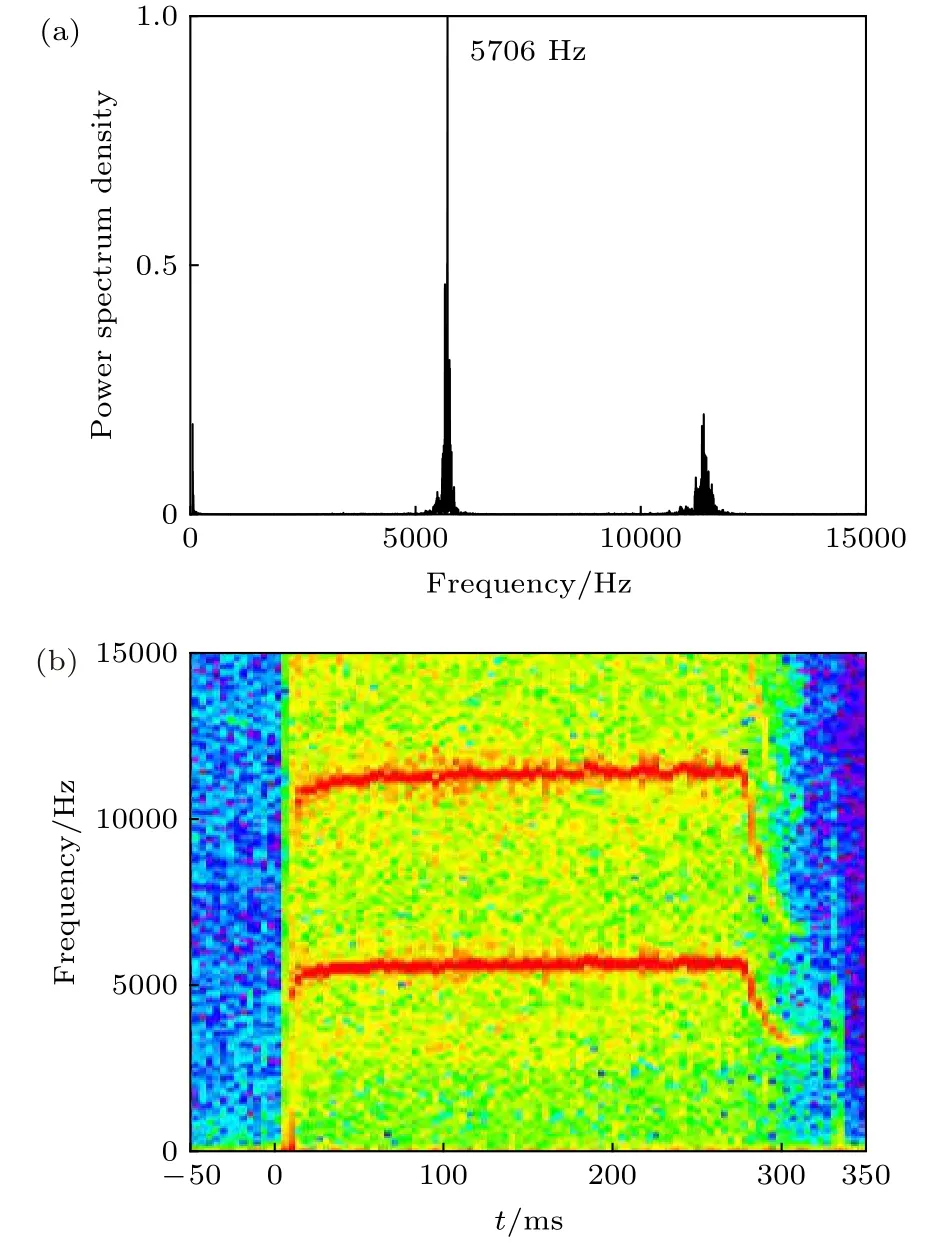

对PCB6高频压力信号进行快速傅里叶变换(fast Fourier transform, FFT)以及短时傅里叶变换 (short time Fourier transform, STFT), 结果如图8所示, 通过(4)式计算出爆轰波传播的平均速度,

其中,D为环形燃烧室外径,f为主频.

通过(4)式计算出爆轰波传播的平均速度为1576.7 m/s, 与通过(3)式计算出来的爆轰波传播的平均速度 1560.8 m/s, 二者相差仅 1%, 在下文关于速度的计算中均采用(4)式进行计算. 从图8可以清楚地观察到爆轰波起爆、稳定传播以及熄爆的全过程的主频变化情况. 点火信号触发后, 爆轰波传播频率迅速达到主频5706 Hz; 在RDC工作的时间内, 爆轰波主频始终稳定主频5706 Hz附近;在 RDC 熄火阶段, 爆轰波解耦, 主频迅速降低, 直至RDC完全熄火. RDC整个工作期间一直保持单波稳定传播模态, 未出现熄爆等不稳定现象.

图8 频域分析图(a) FFT 结果; (b) STFT 结果Fig. 8. Frequency domain analysis: (a) FFT results; (b) STFT results.

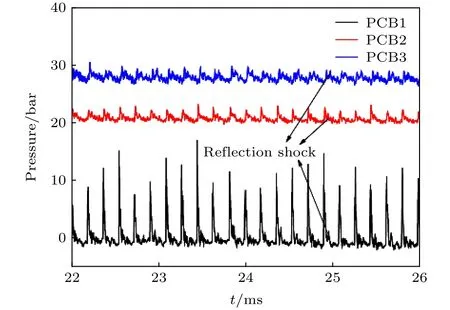

图9 为PCB1, PCB2和PCB3的高频压力信号. 由于PCB1处在爆轰波波头高度范围内, 而PCB2和PCB3处为斜激波, PCB1的压力峰值明显大于PCB2和PCB3. 同时, 可以明显地看到每个爆轰波压力峰值过后都存在一个较大压力扰动,这是由于斜激波与涡轮导向器相互作用形成了反射激波并向上游传播.

图9 PCB1-PCB3 高频压力曲线Fig. 9. High-frequency pressure of PCB1-PCB3.

3.2 不稳定旋转爆轰传播过程分析

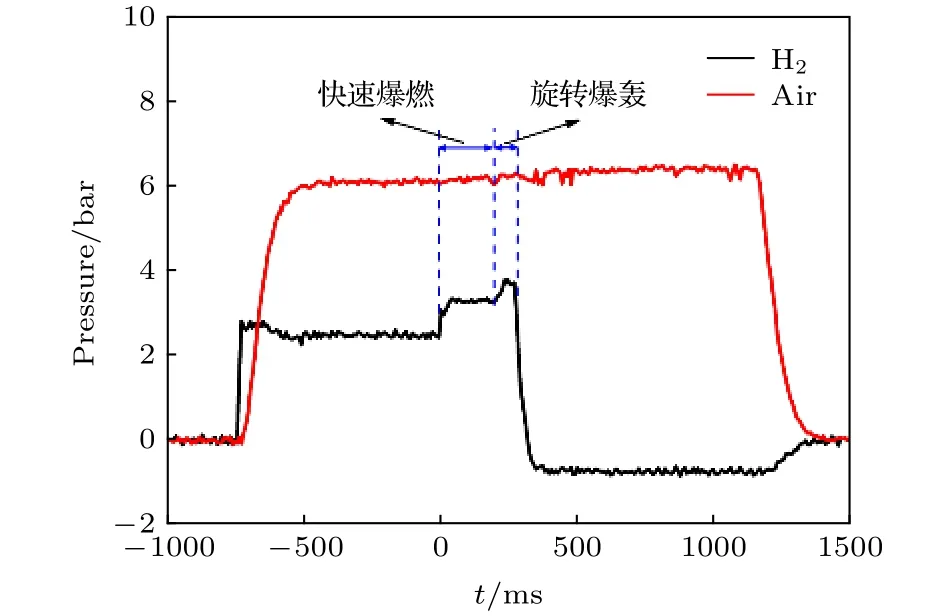

以工况5为例, 对不稳定旋转爆轰模式下的工作过程进行分析. 图10为工况5集气腔压力曲线,在触发点火信号之前, 空气集气腔压力稳定在6.3 bar, 氢气集气腔压力稳定在 2.5 bar. 同工况 11相比, 由于氢气质量流量的减小, 氢气集气腔压力明显下降, 空气集气腔压力基本不变. 点火信号触发后, RDC 先以快速爆燃模式工作了 210 ms, 接着以旋转爆轰模式工作了73 ms. 氢气集气腔的压力在快速爆燃阶段由 2.5 bar上升到 3.2 bar, 在旋转爆轰阶段压力继续上升到3.7 bar, 说明旋转爆轰相较于快速爆燃, 燃烧室内高频压力振荡对氢气集气腔的影响更大. 而空气集气腔压力在燃烧室工作阶段始终保持平稳, 未受燃烧室内高频压力的影响, 这是由于集气腔内压力越大, 其对环形燃烧室内的高频压力回传的抵抗能力越强.

图10 工况 5集气腔压力Fig. 10. Pressure trace of propellant manifolds in test 5.

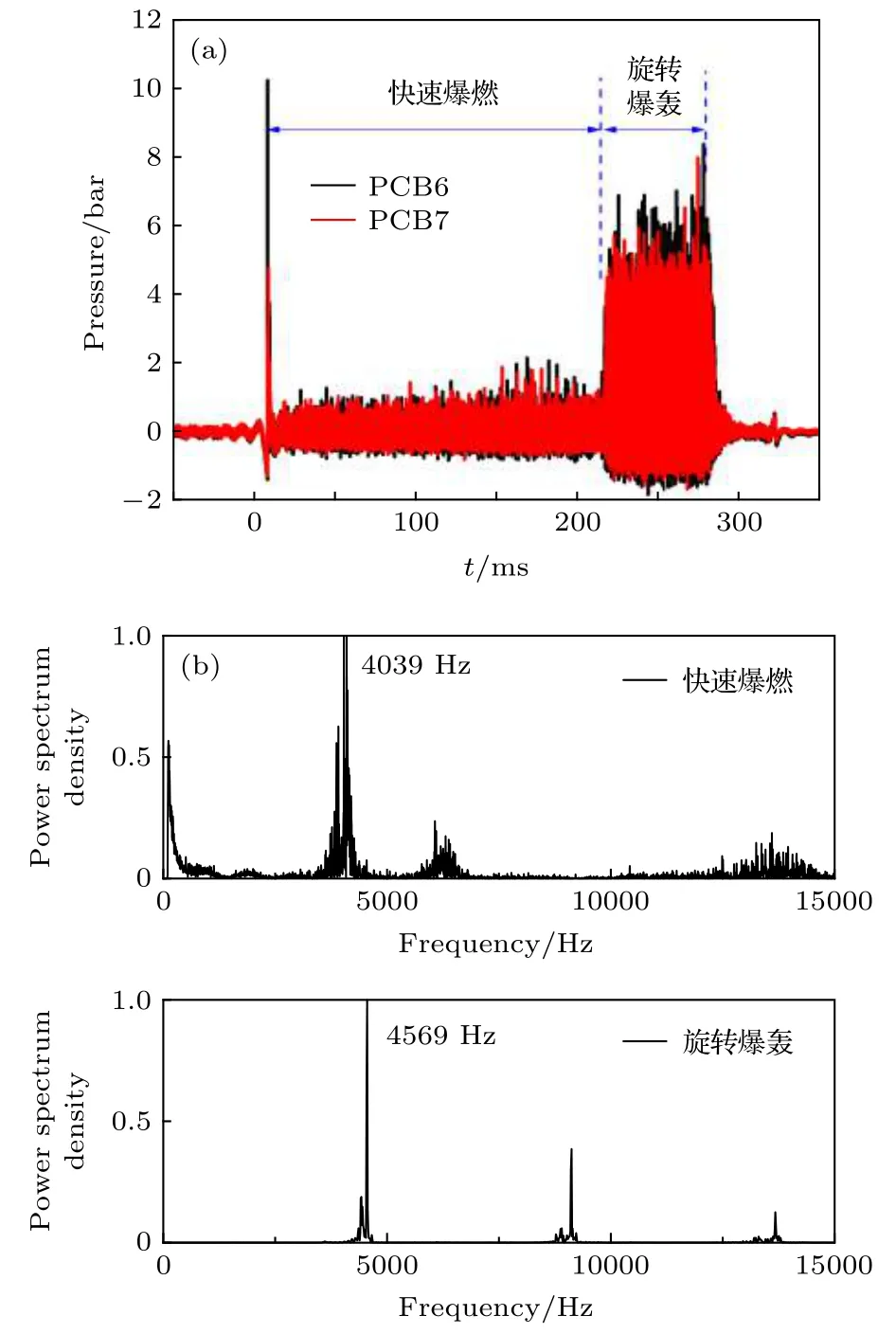

图11 给出了工况5燃烧室内高频压力曲线.从图11可以明显观察到, 从点火时刻到210 ms之间为快速爆燃模式, 压力峰值约 1 bar; 随后压力峰值迅速增大到6 bar左右, RDC此时开始以旋转爆轰模式工作. 分别对快速爆燃阶段和旋转爆轰阶段的高频压力信号做FFT, 如图11(b)所示, 得到在快速爆燃阶段主频为4039 Hz, 平均传播速度为 1116.1 m/s; 在旋转爆轰阶段主频为 4569 Hz,平均传播速度为1262.5 m/s, 旋转爆轰波的传播速度和压力峰值相对于爆燃波均有较大的提升. 与工况11稳定旋转爆轰模式下相比, 由于此工况下当量比较低, 导致旋转爆轰阶段爆轰波传播速度亏损较大.

图11 工况 5结果分析(a)高频压力曲线; (b) FFT 结果Fig. 11. Result analysis in test 5: (a) High-frequency pressure; (b) FFT results.

3.3 快速爆燃传播过程分析

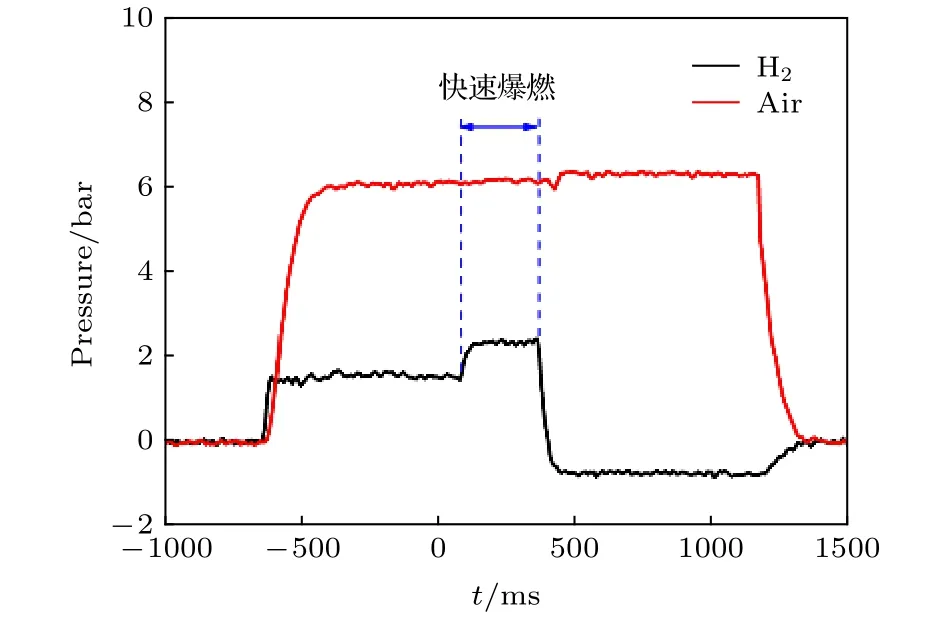

以工况2为例对典型的快速爆燃工况进行分析. 图12为快速爆燃模式下工作过程中集气腔压力曲线. 空气集气腔压力在电磁阀开启后迅速升高到6.2 bar, 并保持稳定; 氢气集气腔压力在点火信号触发之前稳定在1.6 bar, 点火信号触发后, 氢气集气腔内的压力快速上升并稳定在2.3 bar直至RDC熄火.

如图13所示, 该模式下燃烧波主要以爆燃波的形式出现, 压力峰值约0.6 bar, 远远小于上文工况11稳定旋转爆轰模式下的压力峰值(压力峰值为16.3 bar). 对PCB6的高频压力曲线进行FFT分析, 其主频为 3660 Hz, 燃烧波平均传播速度为1011.3 m/s. 在当量比较低的工况下, 燃烧释放的热量不足以形成旋转爆轰波, 燃烧室内可燃预混气以快速爆燃模式燃烧.

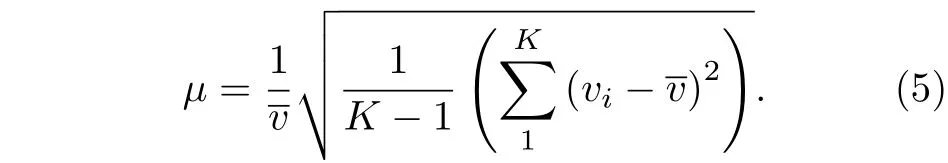

对工况1—14按照(2)式求出每个周期内的速度, 按照(3)式求出平均速度, 基于每个周期内爆轰波的传播速度, 按照(5)式计算相对标准偏差µ, 根据相对标准偏差来评估爆轰波传播的稳定性.相对标准偏差µ的计算如下:

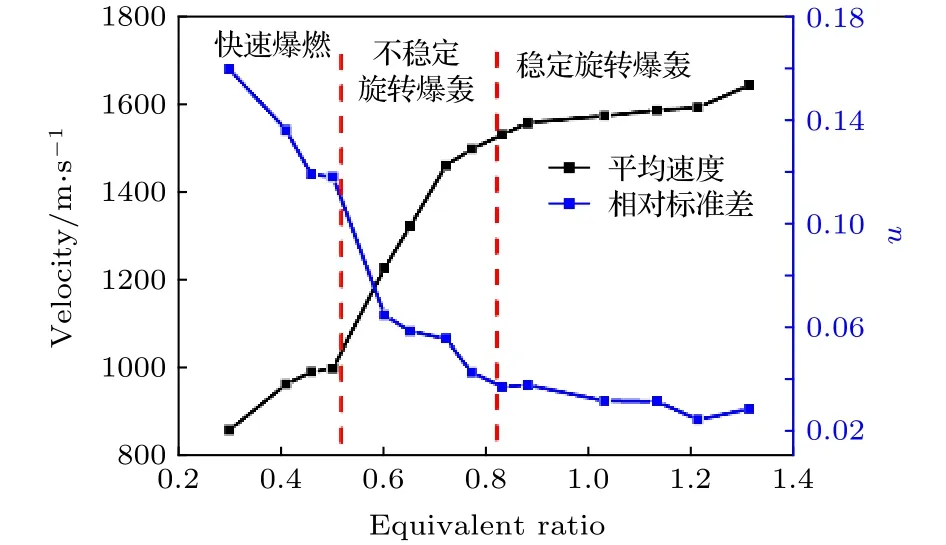

图14为不同工况下的平均速度和相对标准偏差随当量比的变化, 从图14可以明显观察到, 在当量比小于0.50时, RDC以快速爆燃模式工作,平均传播速度较低且速度的相对标准偏差大; 随着当量比的增大, 开始以不稳定旋转爆轰模式工作,旋转爆轰波的平均传播速度逐渐增大且爆轰波速度波动变小, 表明爆轰波传播稳定性提高; 在当量比大于0.82时, RDC开始以稳定旋转爆轰的模式工作.

图12 工况 2集气腔压力Fig. 12. Pressure trace of propellant manifolds in test 2.

图13 工况 2结果分析(a) 高频压力曲线; (b) FFT 结果Fig. 13. Result analysis in test 2: (a) High-frequency pressure; (b) FFT results.

图14 平均速度和相对标准偏差Fig. 14. Average velocity and relative standard deviation of detonation wave.

3.4 涡轮导向器上下游压力分析

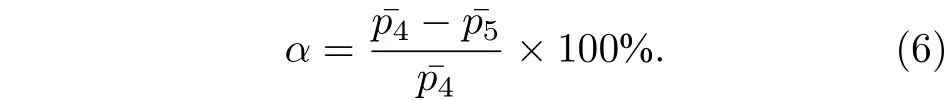

以工况11为例对涡轮导向器上下游压力进行分析. 图15为工况11对应的涡轮导向器上下游的高频压力振荡曲线及静态压力曲线. 从图15可以明显观察到涡轮导向器上游的高频压力曲线存在较为陡峭的压力尖峰, 而经过涡轮导向器后, 陡峭的压力尖峰基本消失. 涡轮导向器上游平均压力峰值下游平均压力峰值为定义压力振荡幅值的衰减系数a, 由下式计算:

此工况下a为47.1%, 说明涡轮导向器对压力振荡的幅值具有明显的抑制作用. 对涡轮导向器上下游的高频压力进行FFT分析, 如图15(b)所示上游压力振荡的主频为5712 Hz, 下游压力振荡的主频为5693 Hz, 二者均与图8(a)所示燃烧室内的爆轰波主频5706 Hz接近. 由于涡轮导向器的结构特点, 由爆轰波诱导的斜激波遇到涡轮导向器后产生反射现象, 部分反射激波向涡轮导向器上游回传从而使得下游压力振荡的幅值明显减小. 涡轮导向器对压力振荡的幅值具有明显的抑制作用, 但对压力振荡的频率影响较小.

同时, 从图15(a)可以观察出涡轮导向器上游的静态压力为0.63 bar, 下游的静态压力为0.31 bar,这是因为涡轮导向器是收缩型流道, 爆轰燃烧产物在涡轮导向器流道内压力降低、速度增大, 不考虑流动损失的情况下, 降低的静压均转变成了动压,用于推动涡轮转子做功.

图15 涡轮导向器上下游结果分析(a)高频压力及静压; (b) FFT 结果Fig. 15. Analysis of upstream and downstream results of turbine guide vane: (a) High-frequency pressure and static pressure; (b)FFT results.

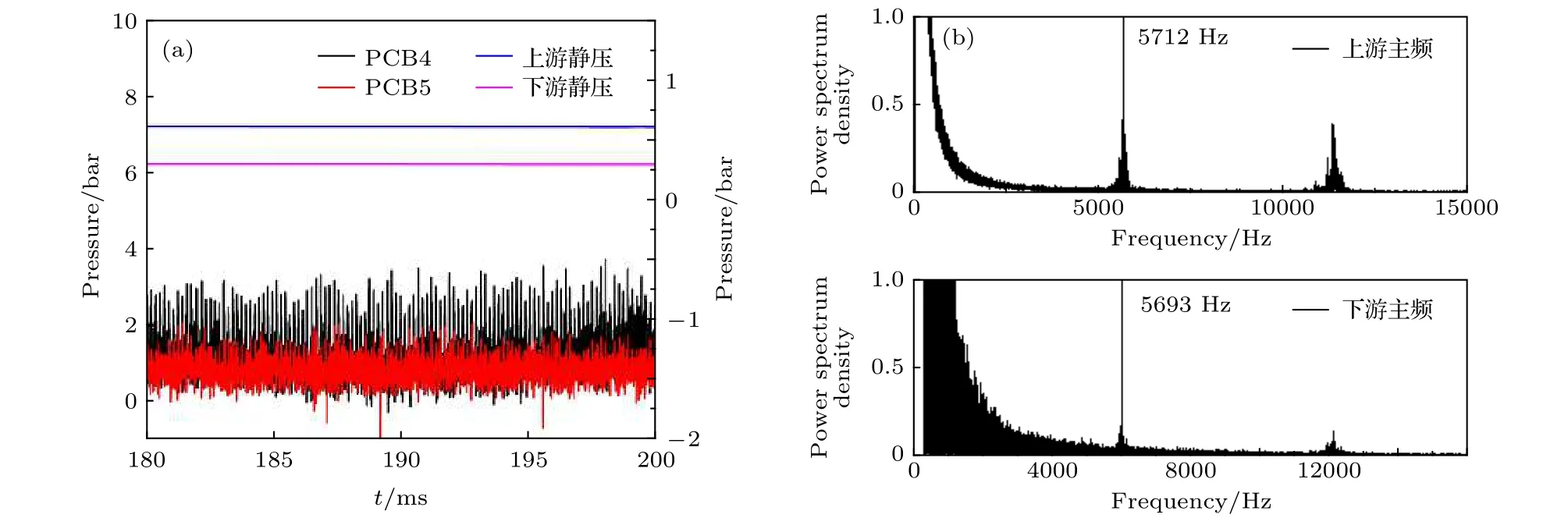

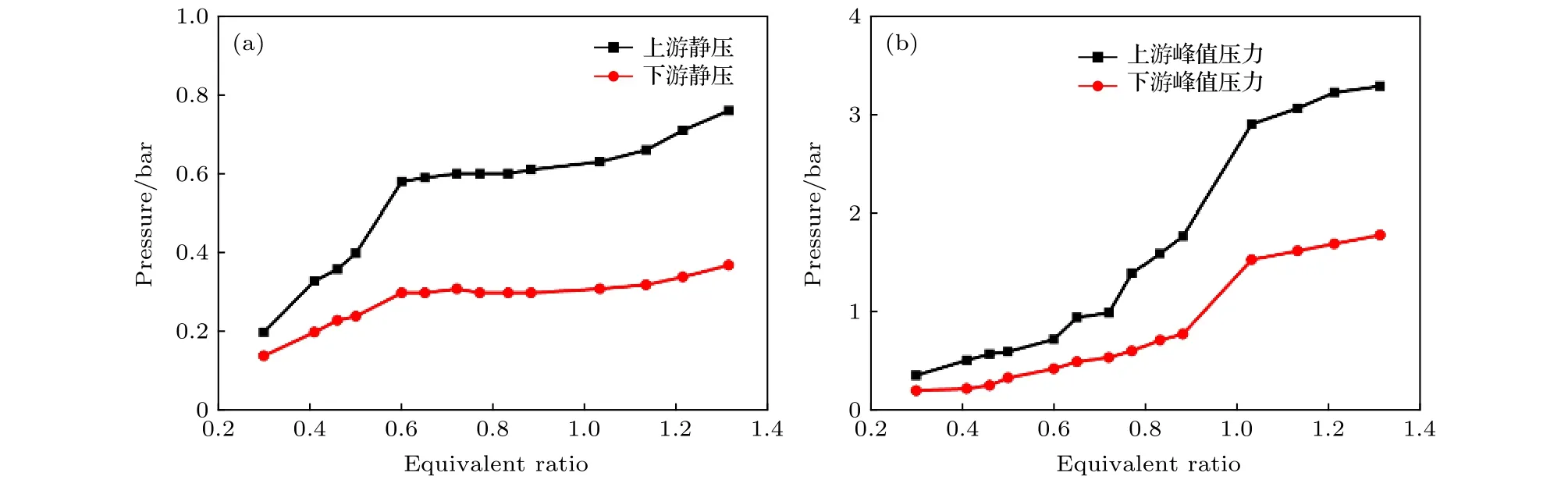

图16 涡轮导向器上下游流场参数统计(a) 频率; (b) 静压Fig. 16. Statistics of flow field parameters in upstream and downstream of turbine guide vane: (a) Frequency; (b) static pressure.

图17 静态压力及平均峰值压力随当量比的变化(a) 静态压力; (b) 平均压力峰值Fig. 17. Variation of static pressure and average peak pressure with equivalent ratio: (a) Static pressure; (b) average peak pressure.

对此工况进行重复实验, 并对涡轮导向器上下游振荡的主频、涡轮导向器上下游的静态压力进行统计, 结果如图16所示. 三次实验所得的涡轮导向器上下游高频压力振荡主频均在旋转爆轰波主频附近波动, 最大误差在2%以内, 表明涡轮导向器上下游的高频压力振荡是由旋转爆轰波的传播频率造成的, 且涡轮导向器对振荡频率没有抑制的作用, 同时三次实验中涡轮导向器上下游的静态压力均降低了50%左右.

对工况1—14下的涡轮导向器上下游静压及高频动态压力传感器平均峰值压力进行统计, 结果如图17所示. 各工况下涡轮导向器上游静压均大于下游的静压, 且随着当量比的增大, 上下游静压均呈现上升的趋势, 经过涡轮导向器的作用, 涡轮下游静压降低了30%—51%. 同时, 各工况下高频振荡的平均峰值压力经过导向器后均大大降低, 衰减率在41%—56%.

4 结论

本文对带有涡轮导向器的RDC在不同当量比下的工作特性开展了实验研究, 主要得到了以下结论:

1)实验得到了三种不同的工作模态: 在当量比大于0.82时, RDC以稳定旋转爆轰模式工作;在当量比小于0.5时, RDC以快速爆燃模式工作;在当量比处于二者之间时, RDC以不稳定旋转爆轰模式工作. 随着当量比的增大, 旋转爆轰波传播的速度增大且稳定性提高;

2)爆轰波下游的斜激波在涡轮导向器处发生反射, 并向上游燃烧室内传播; 高频压力振荡与涡轮导向器相互作用, 高频振荡的峰值压力降低41%—56%, 但频率基本不变, 且与旋转爆轰波传播的主频基本保持一致, 表明涡轮导向器对压力振荡的幅值具有明显的抑制作用, 但对压力振荡的频率影响较小;

3)随着当量比的增大, 涡轮导向器上下游的静压均同时增大. 经过涡轮导向器的作用, 燃烧产物的静压降低了约30%—51%;

本文仅研究了带涡轮导向器的RDC的工作特性, 未考虑涡轮转子对RDC工作特性的影响,下一步将开展带有涡轮转子的RDC的研究.