白车身激光扫描焊熔池边界提取与缺陷识别的研究

宋宏伟,王 龙,张秋花,赵 青

(1.北京奔驰汽车有限公司生产制造部,北京 100176; 2.北京控制与电子技术研究所,北京 100038)

前言

激光扫描焊由于在单点焊接时极大缩短了控制定位时间,生产效率比普通点焊功效高4~10倍,因而在现代车身制造中得到广泛应用。激光扫描焊的本质为可编程聚焦镜组控制下的激光自熔焊。目前国内外通常采用视觉传感器对熔池进行灰度分析,进而检测焊接质量。相比于传统的旁轴式传感器检测技术[1],Beersiek采用同轴视觉传感器拍摄了熔池图像,定性分析了熔池宽度与熔深的对应关系[2]。秦国梁等人针对碳钢Nd:YAG激光焊接建立了同轴视觉传感检测系统,对熔池进行了检测[3]。为了建立熔池几何形状与焊接质量的关系,杨家林通过边界增强算子提取熔池边界,为国内实现激光深熔焊焊接质量的在线实时控制奠定了基础[4]。

但是研究中的图像信号均熔池特征明显,背景噪声很小。熔池边界是进行焊接质量检测的依据,通过相同时间点图像的提取,可以识别出合适的熔池边界,进而对边界内的熔池灰度分布进行分析,判断焊接质量。如果提取的边界不能表征焊缝的边界状态,比如边界包括了焊渣反光、飞溅灰度等干扰因素,则后续的质量检测准确性会大为下降,稳定性也无从谈起。对于激光扫描焊,每段焊缝周围必须采用压头压紧,通过足够的加持力保证板间隙稳定。但是在焊接过程中夹具带来的反光也会导致检测系统对熔池边界识别不清。目前对于这些过程问题还没有完善的解决方法。本文中构建以Nd:YAG激光为热源的同轴视觉检测系统,针对生产过程中多因素对质量监控的干扰,利用数字图像相关技术提出滤除杂波、提取关键质量信息的方法。去除飞溅、夹具反光等噪声信号后,可以在复杂工况下提取出熔池边界。研究熔池塌陷对边界提取的影响,同时根据实验得出夹具与熔池的探测临界距离,以设置合理的工况标准,提高质量监控的稳定性和检测准确率。

1 焊接与检测设备

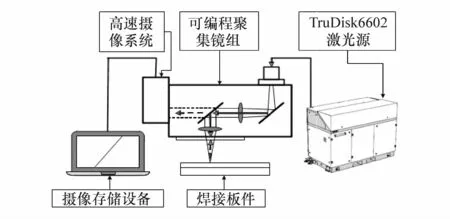

焊接设备采用基于DAIMLER标准的供应商。其中,激光源采用TRUMPF公司型号为TruDisk-6602的盘型激光器,额定功率为6.6 kW,光纤直径为0.2 mm。焊接激光头采用型号为PFO 3D的可编程聚焦镜组,配合Master PC控制系统,可以通过振镜偏转实现可达域内三维空间快速定位和复杂图样焊接。采用KUKA公司所产六轴机器人配合KRC4控制柜,以实现激光头的平稳移动。图像拍摄采用HEMA公司VISIR M054MX21FOR1001高速摄像系统,安装于激光头处并与热源同轴。通过编程使焊接后振镜中心位于焊缝中央以相同离焦量保持50 ms,同时触发延迟15μs拍摄熔池形貌。每次焊接后拍摄时间相同,可以将当前熔池边界作为评价焊接质量的依据。通过对比性试验获得符合质量要求的焊缝在当前拍摄条件下的熔池灰度分布,从而设置相应的检测参数。图像分辨率为368×368。焊接和检测设备如图1所示。根据摄像系统窗口尺寸与熔池高度的测算,熔池图像的校准系数为0.047 mm/pix。

图1 焊接与检测设备示意图

焊接工件为奔驰某车型前纵梁外板与加强板,材料为厚1.6 mm的CR340LA冷轧低合金高强度钢,配合厚3 mm的CR210IF热浸镀锌钢板。由于镀锌层的存在,为避免焊接时熔池中锌蒸气喷发导致表面气孔,先在上层板利用小功率打出高度为0.2 mm的凸点。这样既可以保证板间熔合,又可给锌蒸气逃逸的空间。激光功率在开始和结束的5%部分需要设置为小功率,以避免振镜在加速度阶段能量累积造成焊缝首末端孔洞或过烧。焊接过程参数如表1所示,焊接熔透率90%。激光扫描焊缝轨迹为直线焊缝,焊接长度为18 mm。

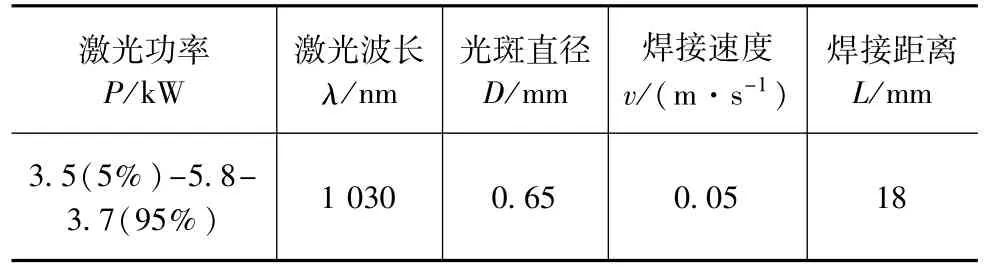

表1 焊接过程参数

2 熔池边界的提取

在激光扫描焊的熔池检测中,首先需要对熔池进行边界提取,以确定检测范围[5]。边界的精确度决定检测的有效性。通常是基于高斯滤波对激光焊熔池图像进行处理,并在边界增强后利用数学形态方法获得边界特征[6]。当背景噪声与熔池灰度值差距较大,且过渡区域明显时,相关方法可以有效提取出边界。但实际激光扫描焊接过程中,飞溅及夹具反光通常会带来相同灰度甚至更高的背景噪声。下面就相关问题做进一步研究。

2.1 熔池图像的平滑处理

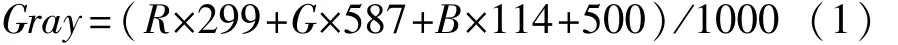

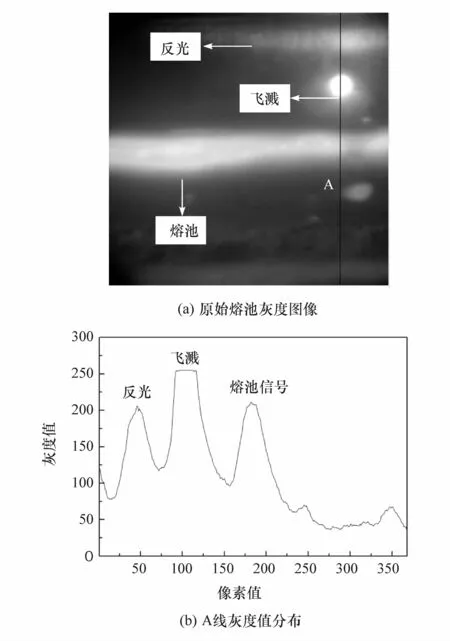

根据焊接时的实际工况,提取出具有典型背景噪声特征的熔池图像。由于高速摄像系统采集图像为RGB表色系图像,需要对原始图像进行处理以提高运行速度[7]。为避免低速浮点运算,采用如下整数算法公式:

式中:Gray为像素灰度值;R、G、B分别为红、绿、蓝3色的亮度。

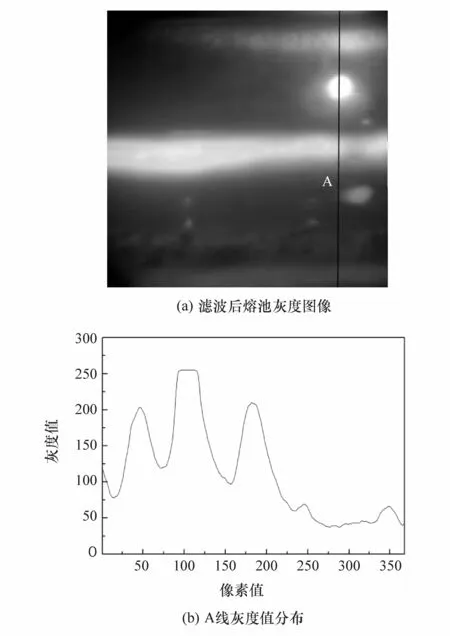

经过数字处理后得到熔池的灰度图像,如图2(a)所示。为便于分析图像最大干扰因素的分类,取垂线A为穿过关键噪声区的纵轴。横纵坐标轴取值为368×368,A线分布于305纵列处。提取A线的灰度值分布,如图2(b)所示。在图像中存在3个灰度峰值,分别为工件反光、飞溅亮斑和正常熔池信号。3个峰值灰度相差在50以内,且飞溅亮斑灰度高于熔池信号,波谷灰度低于120。由于灰度分布细节噪声较多,先将原始灰度图做高斯滤波。高斯滤波实质上是一种信号的处理算法,用于图像的平滑处理。其傅里叶变换是高斯函数,对整幅图像进行加权平均后,每一个像素点的值都由其本身和邻域内的其他像素值经过加权平均后得到。滤波后熔池形貌和A线灰度值分布如图3(a)和图3(b)所示。滤波后细节噪声消失,曲线趋于平滑,但工件反光和飞溅亮斑带来的峰值仍然存在。

图2 去噪前熔池图像和A线灰度值分布

2.2 熔池边界提取方法

图3 高斯滤波后熔池图像和A线灰度值分布

阈值的选取关系到图像边界提取的有效性。当选取最佳阈值时,前景与背景的差别最大,可以将熔池边界提取出来。但是如何选择衡量差别的标准,是计算的关键。对于单个图像,采用波谷标识选取较为准确,但会失去在实际工况中图像识别的适应性。对比各种算法后,利用最大类间方差法计算出的图像边界阈值可以更清楚地区分前景与背景的最大灰度差。其具体算法公式为

式中:pi为不同灰度值的像素数出现概率;P0为0-(tt-1)灰度区间像素出现的概率;P1为 0-(tt-1)之外灰度区间像素出现的概率;i为灰度值;tt为阈值;μ0为0-(tt-1)灰度区间平均灰度;μ为整幅图的平均灰度;σB为总方差。

对计算出的阈值进行二值化,就可以通过检测算子进行边界拾取。在常用算子中,Sobel算子无法提取连续的边界,Laplacian算子检测的边界细节缺失又不利于后续处理,只有Canny算子能通过调整阈值较好保留有用边界。Canny使用了变分法,这是一种寻找满足特定功能的函数的方法[8]。最优检测使用4个指数函数项的和表示,但是它非常近似于高斯函数的1阶导数。应用此算法得出的边界轮廓如图4所示。

图4 Canny算子提取熔池边界

由于同灰度噪声的存在,图像被分割成两个连通域。此种情况无论用何种去噪方式均不能消除多余的边界。即便将边界灰度阈值调至200以上,仍然会出现噪声轮廓。基于实际轮廓面积特征,引入最大连通域方法,即将各封闭区域进行标记后计算面积,从中求取最大连通区域的索引,从而完全去掉背景噪声。去噪后的熔池边界如图5所示。此种方法可用于同灰度分域噪声的消除。

图5 引入最大连通域算法后熔池边界

3 边界识别影响因素

3.1 熔池表面塌陷的影响

由于扫描焊没有填充金属,且板件厚度超过4 mm,故当焊接速度较小时,液态金属受到重力与流动反冲作用导致流动速度很大[9],故此种焊接形式易出现熔池从底部喷射出熔液而造成表面塌陷的情况。

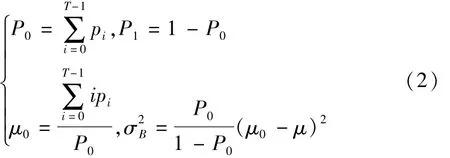

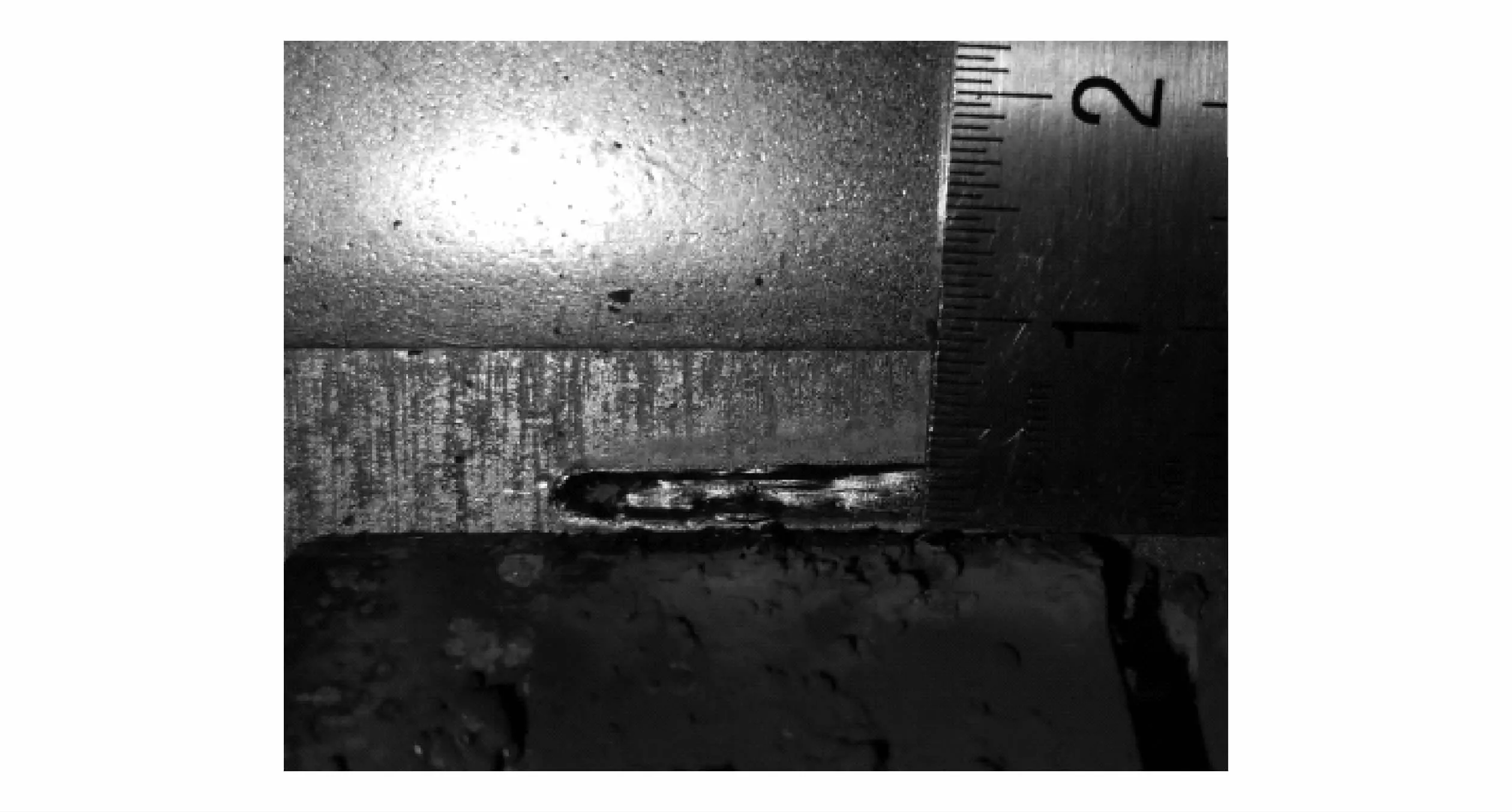

再者,焊接发起端由于热量在背部积累,熔滴自身重力迅速增大,以至于熔池底部的表面张力无法克服熔滴重力,从而出现下垂熔滴。这时上部熔池金属不足,也会形成表面塌陷,如图6所示。对于最小板厚1.6 mm的焊缝,当塌陷深度大于0.4 mm时会显著降低连接强度。当塌陷形成时,熔池中心的光辐射经周围孔壁散射而衰减,故射入镜组光路中的辐射量大幅降低。熔池中心灰度的降低会对边界提取造成影响,形成空心连通域。

图6 熔池贯穿引起的表面塌陷

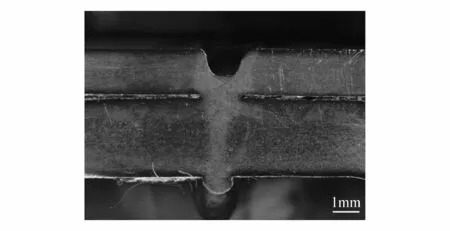

这种情况下对连通域最大边界内低于灰度阈值的区域进行统计,则可以检测塌陷面积,从而判断缺陷程度和所需采取的反应措施。对熔池图像与实际表面状态进行拟合,得到熔池中心凹陷深度与灰度关系,如图7所示。

图7 凹陷深度与灰度关系

当深度小于0.2 mm时,熔池中心灰度降低梯度不明显,之后降低梯度显著增加,这与光辐射在熔池壁间散射有明显关系。当深度超过0.4 mm时,中心区域灰度值小于150,之后随着边界壁高增加造成散射光无法外溢,灰度值迅速降低至100以下。由此可见,熔池的表面塌陷与灰度值有非线性正相关性。对于熔池中心的检测,可以150的灰度值作为边界条件,进行焊缝质量问题识别并检测。

3.2 夹具距离的影响

激光扫描焊对于板件间隙有严格要求[10],其标准为0.15±0.05 mm。板间凸点可以支撑起板间隙,这要求外部夹具对板件压紧。激光焊是单向成型技术,通常应用在内表面无可达性的区域,因此夹具也是由上层板单面压紧。当夹具离焊缝较远时,板间距无法保证,焊缝成型不好。而夹具距离过近时,焊接飞溅会粘连在压头上。这一方面会阻挡母材吸收激光能量,另一方面会为检测图像带来干扰光,从而影响边界识别和质量检测。如图8和图9所示,当夹具距离焊缝为1 mm时,其灰度图出现严重边界干扰。

图8 夹具距离焊缝1 mm示意图

图9 夹具距离焊缝1 mm灰度分布

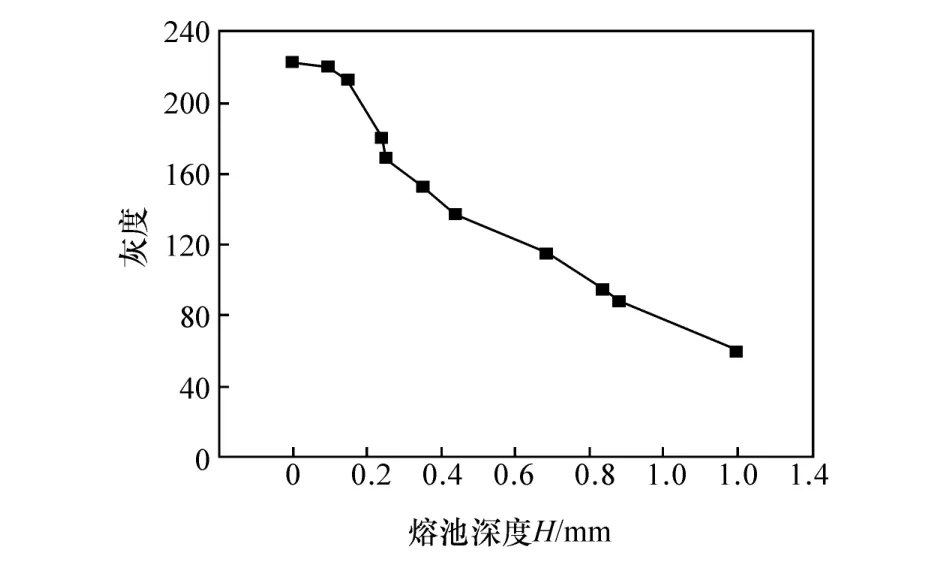

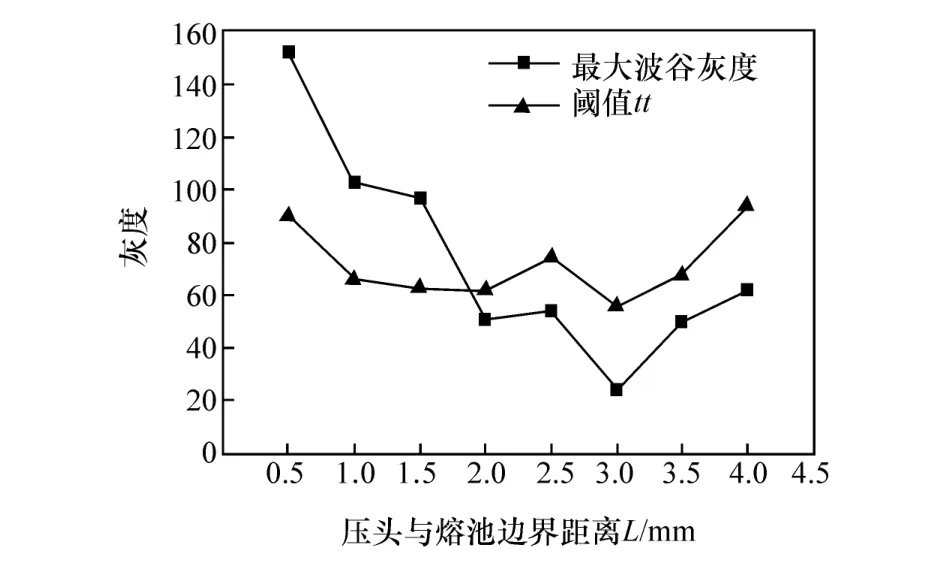

按照0.5 mm的步长对夹具距离设置后,进行焊接并拍照,拟合出不同距离下熔池边界和夹具表面飞溅辐射光的灰度域间最大波谷灰度与利用最大类间方差法获得的阈值tt的关系,如图10所示。

对于不同的边界距离,阈值tt维持在一个水平上。当边界距离减小到0.5 mm,由于压头的反光,边界阈值升高;而压头逐渐远离时,熔池周围噪声迅速减小,根据最大类间方差所得的灰度值完全反映熔池边界状态,阈值也会相应升高。最大波谷灰度在距离大于2 mm时波动幅度很小。当小于2 mm时,随着距离变小灰度值陡增,这是由于夹具表面与熔池的互相干扰使得连通域的边界模糊。

图10 夹具压头和熔池边界距离与灰度分布的关系

根据最大连通域的算法原理,必须将熔池和噪声分割开后,才可以获得有效熔池边界。但当熔池边界与夹具距离小于1.5 mm时,飞溅噪声与熔池图像值间的波谷灰度大于阈值tt,这会导致噪声与熔池图像合并,成为一个连通域。虽然可以根据灰度梯度重新识别边界,但此种方式由于适用性很差,已失去实际应用价值。因此在实际工况中,为实现有效的熔池监控,夹具与熔池边界的距离应控制在2 mm以上。

4 结论

(1)建立了熔池信号提取方案并构建以Nd:YAG激光为热源的同轴视觉检测系统,获得了清晰的熔池区图像。

(2)针对生产过程中多因素对质量监控的干扰,利用数字图像相关技术提出了滤除杂波、提取关键质量信息的方法。通过最大类间方差法合理设置阈值,将灰度图转换为二值图,寻找最大联通域并采用增强算子和最大连通域法有效去除焊接飞溅带来的同灰度噪点,获得准确的熔池边界。

(3)建立熔池凹陷与灰度的关系,得出检测凹陷问题的阈值。分析焊接夹具与飞溅形态对边界识别的影响,设置合理的工况标准,从而提高了质量监控的稳定性,降低了误报率。