发动机半阶次振动引起的车内声品质问题分析和改进

金 岩,赵 涛

(1.中国汽车工程研究院股份有限公司,重庆 401122; 2.汽车噪声振动和安全技术国家重点实验室,重庆 400039)

前言

随着消费者对汽车品质要求的不断提高,车内噪声的品质问题受到了更多的关注。这对从事汽车振动噪声研究的学者和从事产品开发的工程师提出了更高的要求。目前对汽车声品质的研究成为了国内外学者研究的重点。加速车内噪声是评价车辆NVH性能的一个重要的指标。加速工况也是常用工况,如果加速过程车内噪声品质较差,往往会降低消费者对产品品质的评价,甚至引起抱怨和投诉。

国外对车内加速声品质的研究开展的较早,Terazawa等人研究了加速车内声品质的分析和评价方法,分析了加速车内噪声的频率成分对车内声品质的影响[1];Wang等人研究了曲轴和飞轮的弯曲刚度对加速车内声品质的影响[2];Croker等人研究了利用传递路径分析技术预测动力总成振动优化对车内噪声声品质的影响[3];Deighan等人论述了基于有限元、动力学结合传递路径分析方法预测车内加速声品质的前沿技术[4]。国外对车内加速声品质的研究涵盖了声品质的测试和评价方法、影响因素的理论分析、声品质的改进和优化方法以及加速声品质的设计等方面。

国内对汽车声品质的研究重点集中在车内声品质预测和评价方法上[5-6]。研究工况也主要聚焦在汽车怠速、匀速等稳定运行工况。对加速工况汽车声品质的研究较少,尤其是对动力总成导致的加速车内声品质问题研究更少。2016年浙江大学杨文英等人研究了曲轴的扭转振动对加速过程车内声品质的影响[7],除此之外鲜有报道。

本文中针对搭载1.5T动力总成的某款车型加速车内噪声粗糙感较强的问题进行了研究。通过试验手段分析了车内半阶噪声主要来源和传递路径;通过优化动力总成悬置和提高悬置支架动刚度的方法有效降低了车内噪声的粗糙度,改善了加速过程车内的声品质。

1 加速车内噪声分析

本文中研究对象为采用1.5 L增压发动机配6挡手动变速器车型。在进行主观驾评时,3挡全油门加速过程从1 500 r/min涡轮增压器介入工作后,动力总成转矩增大,主观评价车内噪声嘈杂,噪声粗糙感明显。

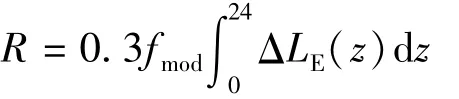

心理声学研究成果表明,当纯音受到调制时会让人感觉到声音的不稳定。当调制的频率低于15 Hz时主要表现为波动感。调制频率高于15 Hz声音就表现出粗糙感[8]。声音粗糙度R的定义为

式中:fmod为调制频率,kHz;z为临界频带,Bark;ΔLE为掩蔽深度,dB,是临界频带z的函数。粗糙度R的单位为Asper。

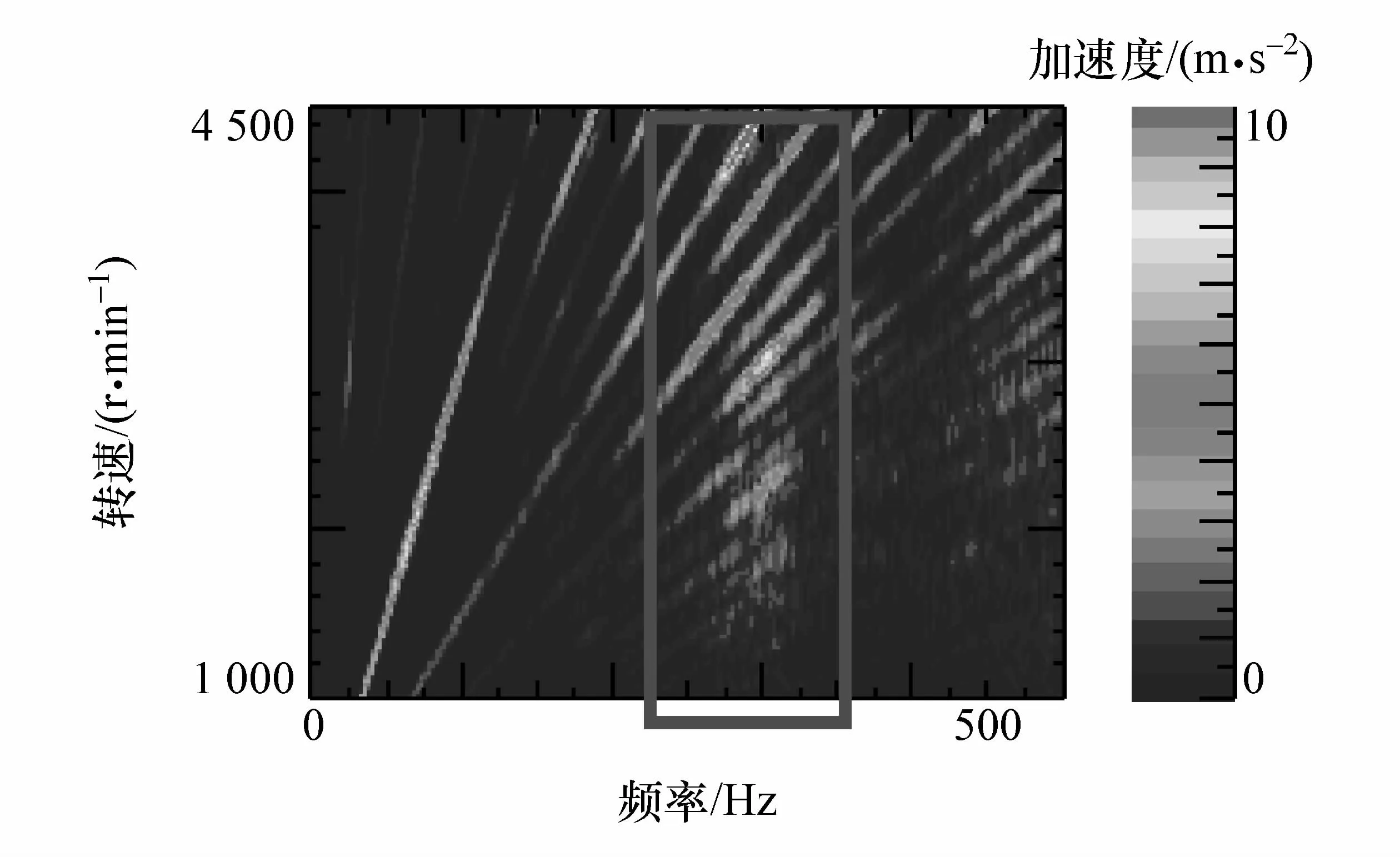

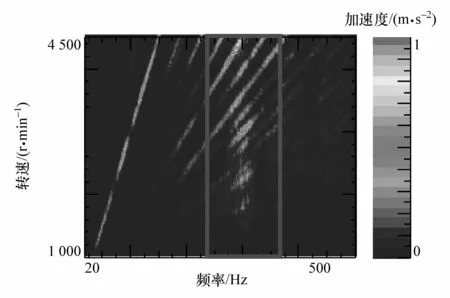

图1为3挡全油门加速车内噪声测试结果。从图中可以看到,从1 500 r/min开始,车内噪声中有明显以275 Hz为中心频率的宽频噪声。

从图中可以清晰看到,在这个宽频带的噪声频带中不仅包含了4和6阶这些四缸四冲程发动机惯性力和燃烧激励的主要阶次成分,也包含了4.5、5.0、5.5、6.5、7.0和7.5等曲轴旋转的奇数阶/半阶次噪声。

图1 加速车内噪声测试结果

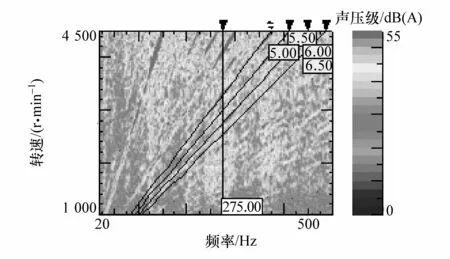

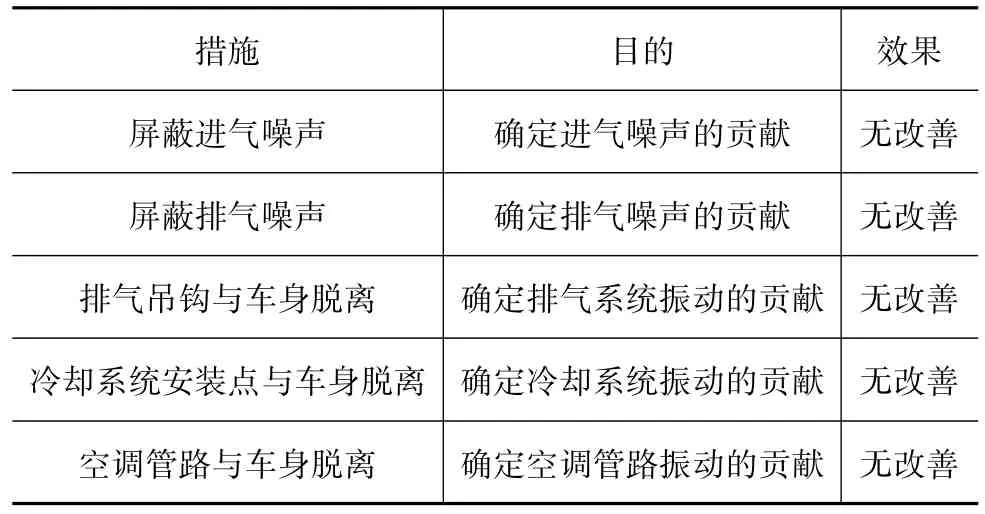

图2 为发动机转速为3 000 r/min时车内噪声频谱的切片。其中 5.0、5.5和6.0阶(图中标注)的噪声峰值超过了50 dB(A),均高于发动机的2阶噪声,是这个转速段最主要的噪声成分。这3个主要的噪声的频率间隔接近(分别间隔25 Hz),容易产生调制,而导致较为明显的粗糙感(Roughness),从而使乘员产生抱怨。通过测试软件将260~290 Hz频带的噪声滤除之后,重新对车内噪声进行回放,主观评价的车内噪声品质明显改善。

图2 3 000 r/min车内噪声频谱图

2 传递路径排查

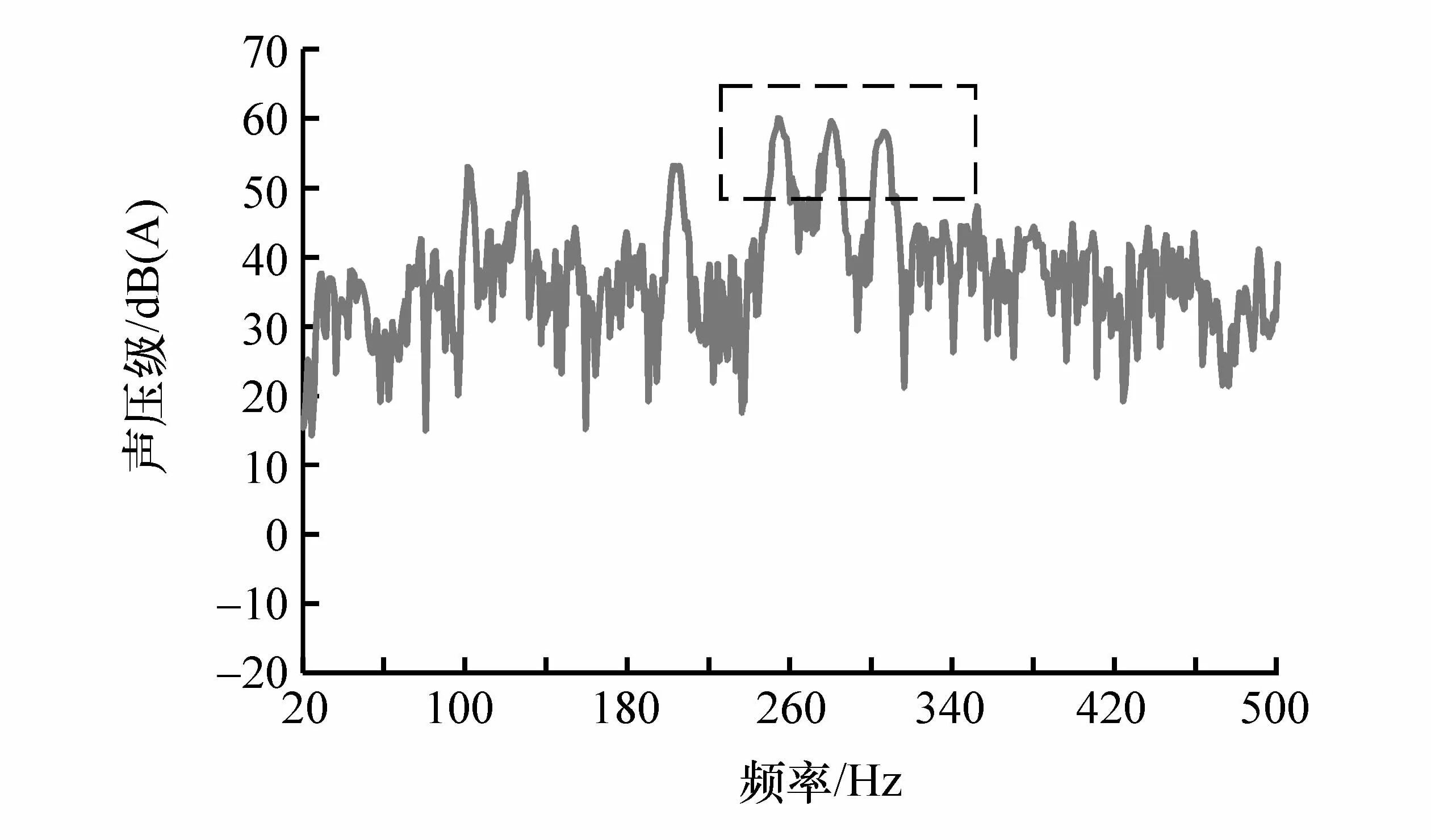

为排查275 Hz为中心频率宽频噪声的来源和可能的传递路径,采取了如下的排查手段:(1)屏蔽进排气噪声和进排气系统的壳体辐射噪声;(2)排气系统吊钩与车身脱离;(3)动力总成冷却系统和空调管路与车身脱离。以上措施对该频带的噪声均无改善。表1为采取的排查措施和效果汇总。

以上结果排除其他的可能传递路径,表明275 Hz的噪声只能来自于动力总成的振动。动力总成的振动通过悬置传递到车内。该车型采用了典型的3点悬置方案。为确定哪个悬置是最主要的传递路径,对动力总成悬置主被动端的振动进行了测试。整车坐标系的定义为:车头指向车尾为X向,车辆左侧指向右侧为Y向,垂直向上为Z向。其中动力总成左悬置(变速器侧)主动端Y向275Hz频率处的振动最为明显。图3为变速器侧悬置支架振动的测试结果。

表1 排查措施和效果

图3 悬置支架主动端(变速器侧)Y向振动

所有悬置被动侧振动测试结果中,变速器悬置的被动端(车身侧)Y向振动(见图4)最为突出,且与车内噪声信号特征(频带和阶次)有明显的对应关系。

图4 变速器悬置被动端(车身侧)Y向振动

对于四缸四冲程的发动机,动力总成受到的主要激励为往复惯性力和燃烧气体作用力,这两个激励主要为2阶和4、6、8阶等偶数阶。但动力总成作为一个弹性体,每一次的气缸爆发压力均使机体发生弹性体振动。由于每个气缸燃烧气体作用力位置不同,造成的动力总成的响应也不同;此外,每缸之间燃烧压力差异和同一缸的燃烧压力也存在循环压力变动。以上两个因素必然导致动力总成在燃烧气体作用力的激励下产生半阶次的振动。

国外研究结果表明,如果动力总成振动半阶次成分过多,可能与以下因素有关[3]:

(1)燃烧均匀性差;

(2)曲轴刚度低;

(3)轴承座刚度低;

(4)动力总成整体刚度低;

(5)主轴承间隙过大等。

此外,动力总成附件模态、曲轴模态和动力总成弹性体模态都会对半阶次的激励起到放大作用。

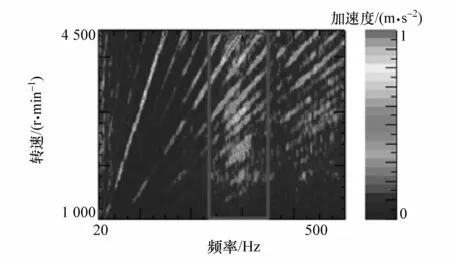

为研究动力总成的动力学特性,利用锤击法进行了动力总成弹性体模态的测试。图5为动力总成弯曲模态的测试结果。该动力总成存在1阶模态频率为275 Hz的模态,与车内噪声的频带有很好的对应关系。这阶模态主要变形发生在变速器侧。悬置支架的安装位置沿着整车Y和X方向摆动。

图5 动力总成弹性体模态振型(275 Hz)

通过以上的分析和试验结果可以判断,车内中频粗糙感噪声来自于动力总成的燃烧气体作用力,激励起了动力总成振动,通过变速器悬置支架传递到车内。

3 改进方案和效果验证

燃烧爆发力是产生半阶次振动的最重要的原因,如果从源头上减小发动机半阶次的振动可以采取以下措施:曲轴主轴颈加强;曲柄臂加强;主轴承座加强;减小主轴承间隙;进气歧管优化,提高燃烧均匀性;采用柔性飞轮等措施。

但该动力总成是比较成熟的产品,因此很难从源头上减小半阶次的激励。这里选择在传递路径上采取改进措施,通过降低动力总成的振动向车身的传递来减小车内的噪声响应。

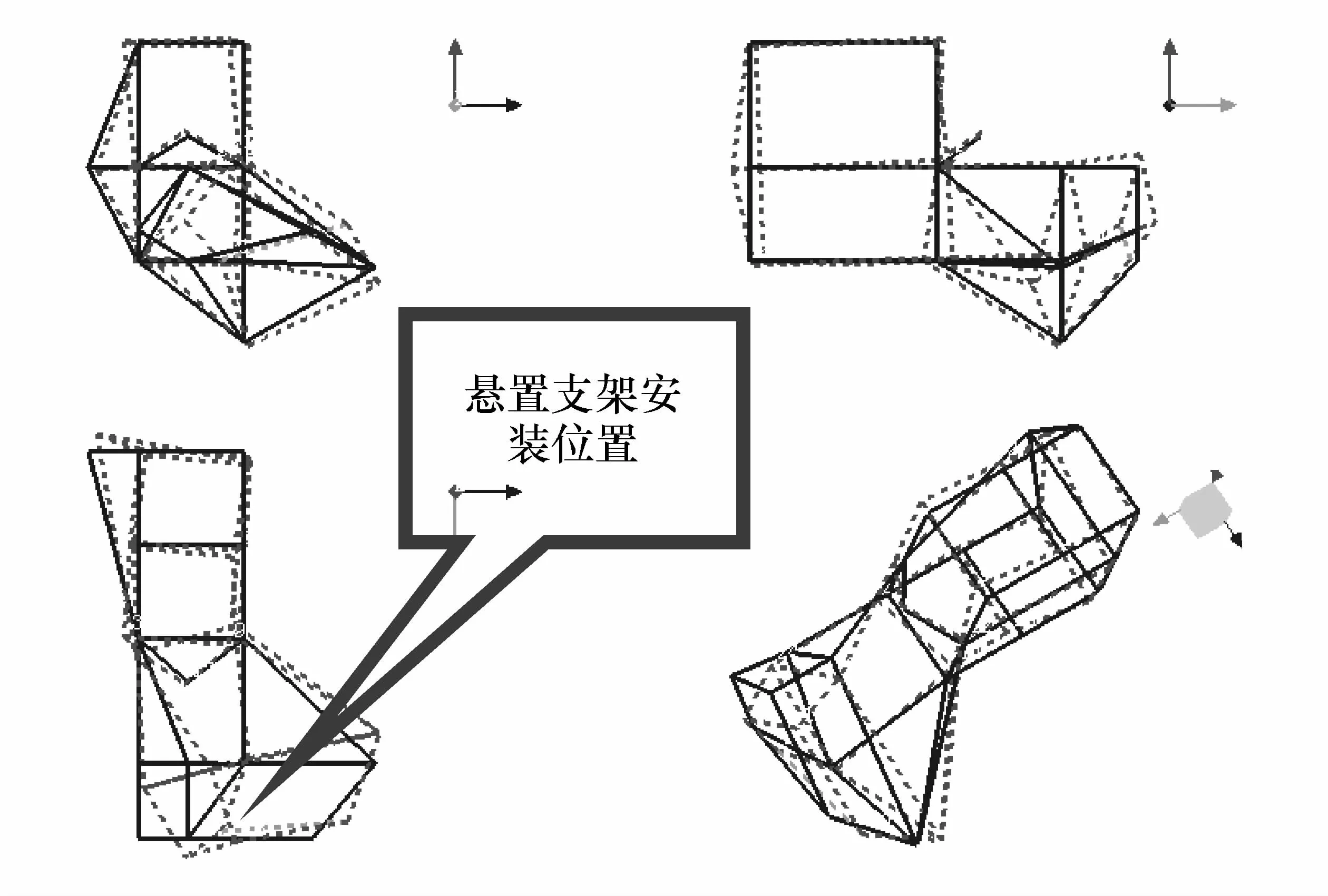

(1)提高变速器悬置被动侧支架的刚度

图6(a)为车身侧悬置支架的CAD模型。为了提高该支架的动刚度,经过CAE计算,在悬置支架于车身安装位置增加焊点,并对零件采取钣金加厚的措施,钣金的厚度由1.0增加到1.5 mm。图6(b)为在实车采取的相应的手工改进方案。

图6 车身侧安装支座加强措施

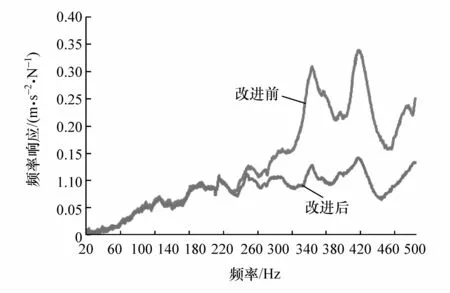

图7 为手工改进前后变速器悬置支架Y方向频率响应测试结果。由图可见,改进后悬置支架在220 Hz以上频率响应有比较明显的降低,悬置支架的动刚度有明显提高。

图7 变速器悬置被动侧支架频响

(2)降低动力总成悬置刚度

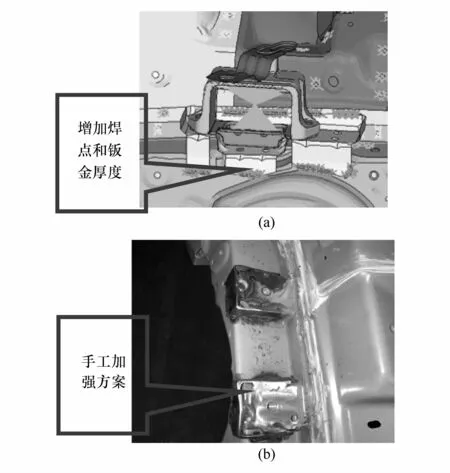

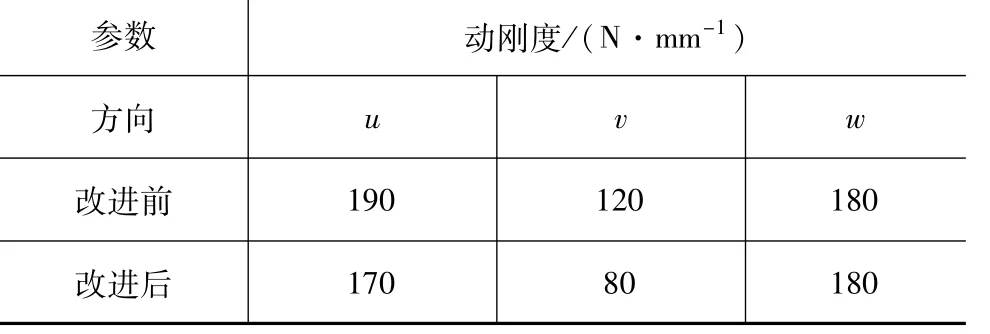

表2为改进前后变速器侧悬置动刚度的对比,其中u、v、w是悬置元件局部坐标系的方向,分别对应于整车的X、Y、Z方向。悬置u方向的刚度由改进前的190降低到170 N/mm,v方向的动刚度由120降低到80 N/mm。同时增大变速器悬置X方向的线性段到±5 mm,保证加速过程悬置元件刚度处于线性范围。图8为经过优化之后的悬置样件。

表2 变速器悬置刚度的调整方案

图8 调整之后的悬置样件

图9 为进行悬置优化和悬置支架刚度加强之后变速器侧悬置被动端Y方向振动的测试结果。与图4相比可见,260~290 Hz范围内各个阶次的振动都有明显减弱。采取以上两项优化措施明显减少了发动机半阶次振动传递到车身上的能量。

图9 优化后左悬置Y向振动测试结果

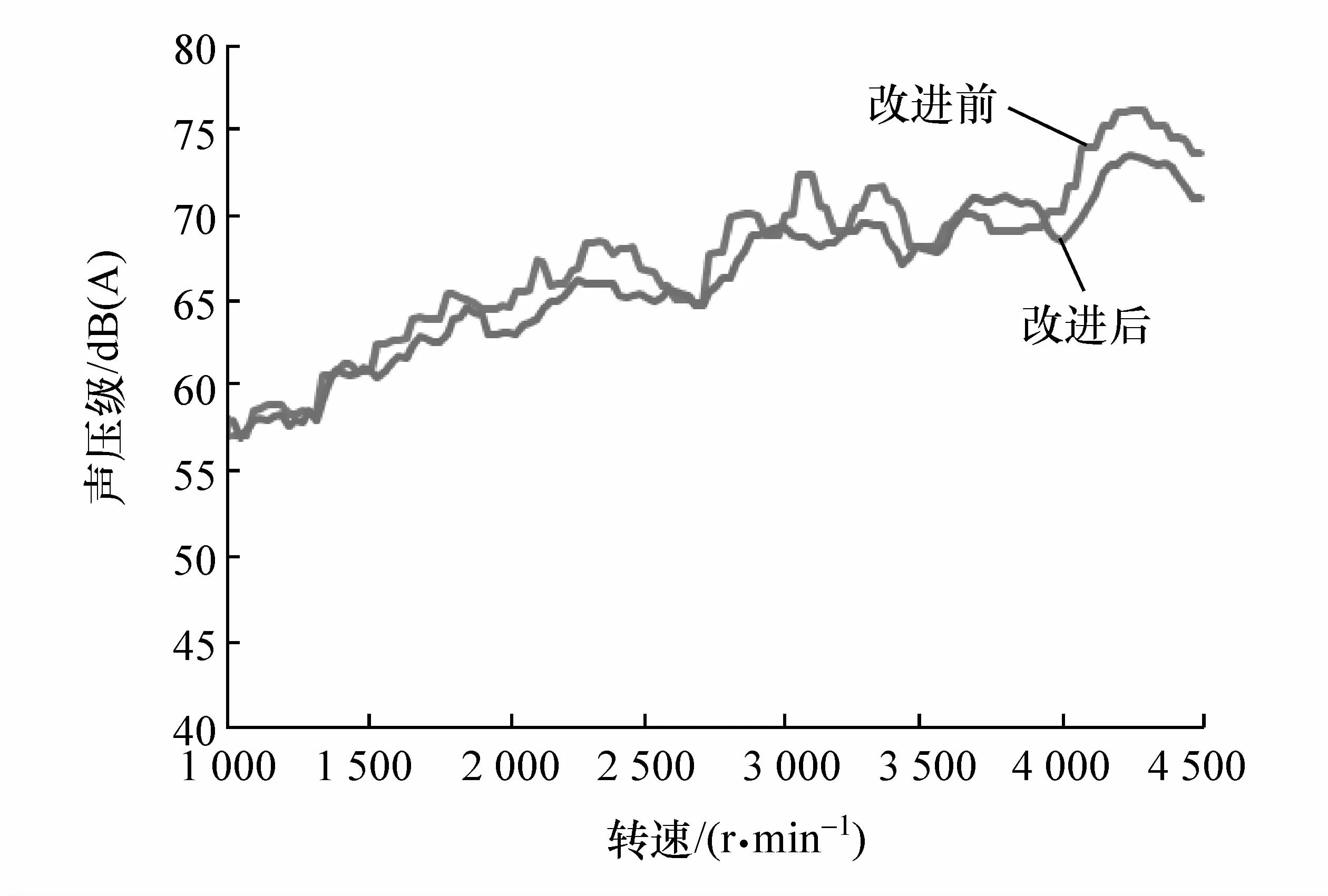

图10 为悬置和支架改进前后加速行驶车内噪声的总值对比。由图可见,改进后1 500 r/min以上的3挡全油门加速车内噪声降低了1~2 dB(A)。

图10 改进前后加速车内噪声的对比

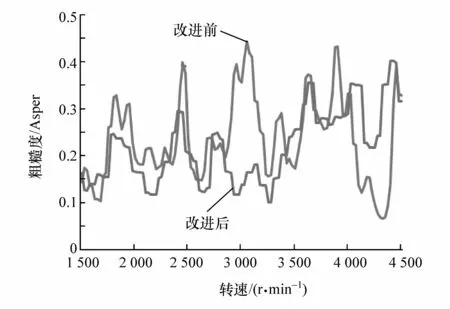

图11 为车内噪声的粗糙度随发动机转速变化的曲线。由图可见,1 500~3 500 r/min转速范围的车内噪声粗糙度有普遍较大幅度降低,尤其是3 000 r/min左 右,噪 声 粗 糙 度 由 0.44降 低 到0.15 Asper,主观评价改善明显。

图11 改进前后车内噪声粗糙度对比

4 结论

研究了加速车内噪声粗糙感产生原因,并通过对传递路径的改进,使加速车内声品质有明显的改善。通过本项研究可以得到以下结论:

(1)加速过程车内半阶次噪声成分过多将导致车内噪声粗糙感强,声品质变差;

(2)动力总成的半阶次振动是引起车内噪声粗糙感的主要原因,半阶次振动大可能会激励起动力总成弹性体模态,传递到车内;

(3)在传递路径上降低动力总成半阶次的振动能在一定程度减轻车内噪声的粗糙感,使加速车内声品质得到改善。