新能源汽车的多热源分段协同制热系统*

丁 鹏,王 忠,葛如海,张美娟,李开云

(1.无锡职业技术学院,无锡 214121; 2.江苏大学,镇江 212013; 3.无锡普欧电子有限公司,无锡 214100)

前言

空调作为汽车大功率耗能辅助部件,其工作性能直接影响纯电动汽车的续航里程和舒适性能。为减少电动汽车空调的耗能,国内外学者进行了大量研究,取得了一定的成果。文献[1]~文献[3]中采用新型热泵空调技术,提高了空调的能源利用率。文献[4]~文献[6]中通过应用空调新型微通道换热器及改善换热器的工作特性,改善了电动汽车空调的工作性能。文献[7]和文献[8]中改变了空调的结构和管径,降低了空调耗能。文献[9]和文献[10]中优化了空调的电控系统和控制算法,改进了空调的使用效果,延长了电动汽车的续航里程。文献[11]和文献[12]中准确地模拟和计算空调系统实际消耗功率。文献[13]中针对纯电动汽车空调换热器冬季结霜问题,提出低压和高压热气除霜两种循环模式,提升了空调的工作效率。

本文中围绕纯电动汽车暖风空调系统,设计了一种分布式多热源分段协同制热的空调控制方法。利用动力电池的水冷余热、驱动电机水冷余热和热泵空调向车厢供热。环境温度为中低温度时,由动力电池和驱动电机的水冷余热进行制热,暖风系统不消耗电池能量。在超低温和快速制热时,动力电池和驱动电机的水冷余热为主制热,热泵空调为辅制热,以降低热泵空调的工作时间。在不同温度阶段由不同的热源参与制热,可有效降低暖风空调的能耗,显著延长了电动汽车的续航里程。

1 空调热源分析

新能源汽车乘员室热负荷的计算为空调零部件的匹配和空调送风量提供了基本依据,对驱动电机和动力电池冷却水放热规律的分析和热量计算,是协同分段制热方法中确定控制模式的重要依据。

1.1 乘员室热量计算

在计算乘员室热量时,通常包括太阳光的辐射热量、室内外温差导热量、汽车新风和漏风传热量及乘员与电器的散热量等部分。

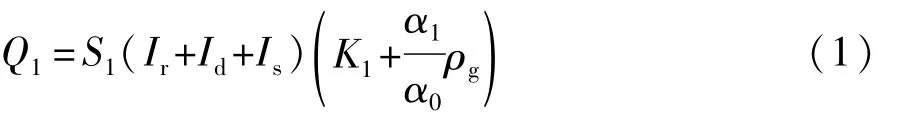

玻璃的热交换量包括太阳透过玻璃的辐射热量和由于室内外温差通过玻璃导热量。太阳热辐射是车室内热量来源的主要因素。太阳光通过玻璃的辐射热量可用Q1表示:

式中:S1为太阳光辐射玻璃的面积;Ir为太阳反散辐射强度;Id为太阳光直接辐射强度;Is为太阳散射强度;K1为玻璃的透射系数;ρg为吸收系数;α0为车外热交换系数;α1为车内热交换系数。I=Ir+Id+Is为太阳总辐射强度。

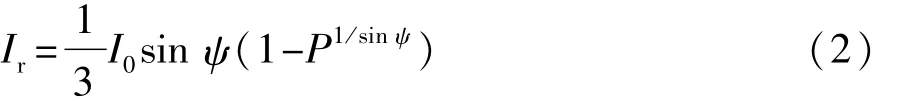

太阳反散辐射强度按Nehring公式[14]计算:

式中:I0为太阳常数,即单位面积、单位时间接收的太阳辐射能;ψ为太阳高度角;P为大气透明系数。

阳光直接辐射强度为

式中:Idn为法向太阳辐射强度;ε为地表斜面倾角;φ为太阳方位角;γ为地球表面方位角。

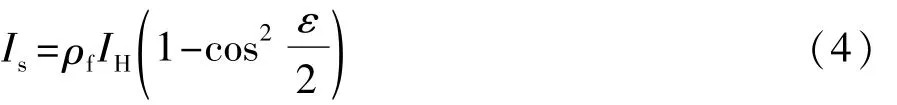

太阳散射强度为

式中:ρf为路面对太阳辐射的反射率;IH为太阳到达地面的总辐射强度。

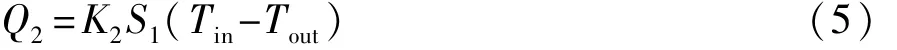

由于车室内温度差引起的玻璃热交换量为

式中:K2为玻璃的传热系数;Tin为车室内温度;Tout为车外环境温度。

在计算车体围护热交换量时,由于车体结构不同,把车体围护分为车侧围、车顶和车地板3部分,各部分材料不同,分别计算每部分的太阳辐射热量和传导热量。

车侧围太阳辐射热量用Q3表示:

式中:S2为车侧围的面积;K3为汽车侧表面热吸收系数。

车侧围热传导量用Q4表示:

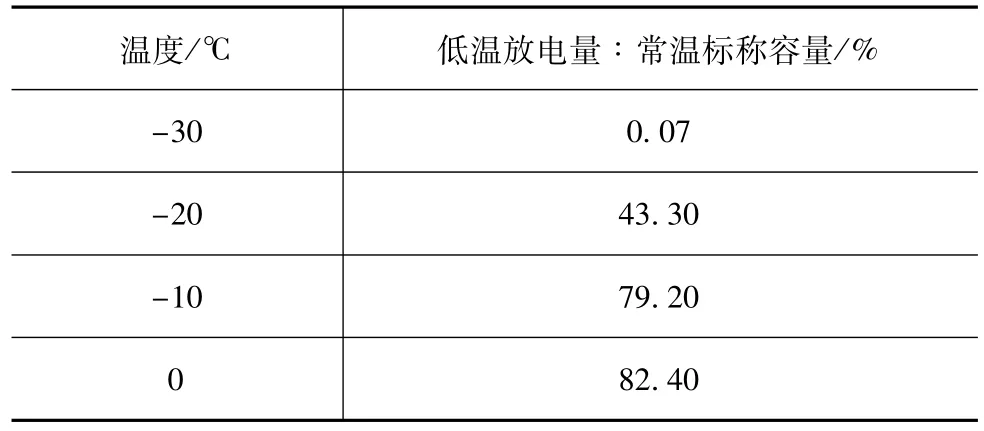

式中:η1为车侧围的传热系数,与汽车车体厚度、隔热层热阻和车速等有关[15]。η1计算如下。

同理可以得到车顶的太阳辐射量Q5和传导热量Q6:

式中:K4为车顶表面吸热系数;S3为车顶面积;η2为车顶传热系数,计算方法同式(8)。

在计算地板热交换量时,忽略地板的太阳辐射量,只计算其热传导量Q7:

式中:S4为地板面积;η3为地板传热系数,计算方法同式(8)。

驾乘人员散热负荷Q8为

式中:QJ为驾驶员散热量,取168 W;N为乘员数量;n为集群数,取 0.89;QG为乘员散热量,取108 W[16]。

此外,还有照明及用电元件所放的热Q9,一般取值为200 W。

1.2 水冷电机余热计算

新能源汽车驱动电机可用水冷电机,电机冷却水余热可用于汽车暖风系统。电机冷却水热量与电机尺寸、材料及组成结构有关[17]。在计算电机水冷余热制热量时,只需测量进水口和出水口两端的温度,即可计算出冷却水从电机内部带出的热量。冷却水热量Qm为

式中:Cp为水的比热容;Vs为冷却水质量流量;To为电机出水口温度;Ti为电机进水口温度。

1.3 电池发热量

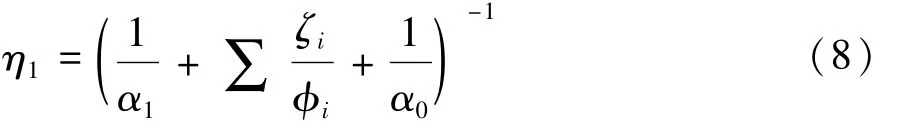

锂电池在工作过程产生热量使电池温度升高,导致电池使用性能和寿命下降,故须对电池进行冷却。目前电池冷却方式有风冷和水冷模式两种。水冷模式可提高冷却效率和电池工作可靠性,电池水冷的余热可作为暖风空调的热量来源。电池水冷系统模型如图1所示。每组电池设有导热垫,导热垫能确保模组与液冷板底部接触良好,及时将热量带出[18]。

图1 电池水冷模型示意图

锂离子动力电池在放热过程中的生热量主要由反应热、欧姆热、极化热和副反应热4部分构成。

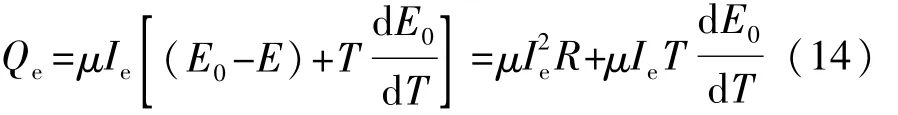

对暖风系统而言,电池的发热量可用Bernardi公式[19]计算。在计算暖风制热量时,须对Bernardi公式进行修正,修正后的电池水冷余热制热量为

式中:Qe为电池水冷余热量;Ie为电池的放电电流;μ为电池的传热系数;E0为电池的开路电压;E为电池的端电压;R为电池内阻;T为电池内部温度;d E0/d T为电池的温度影响系数。IeT(d E0/d T)可理解为是电池内部化学反应所引起可逆熵变产生的热量,此热量可以忽略不计[16]。在低温下锂电池的容量会大幅下降。

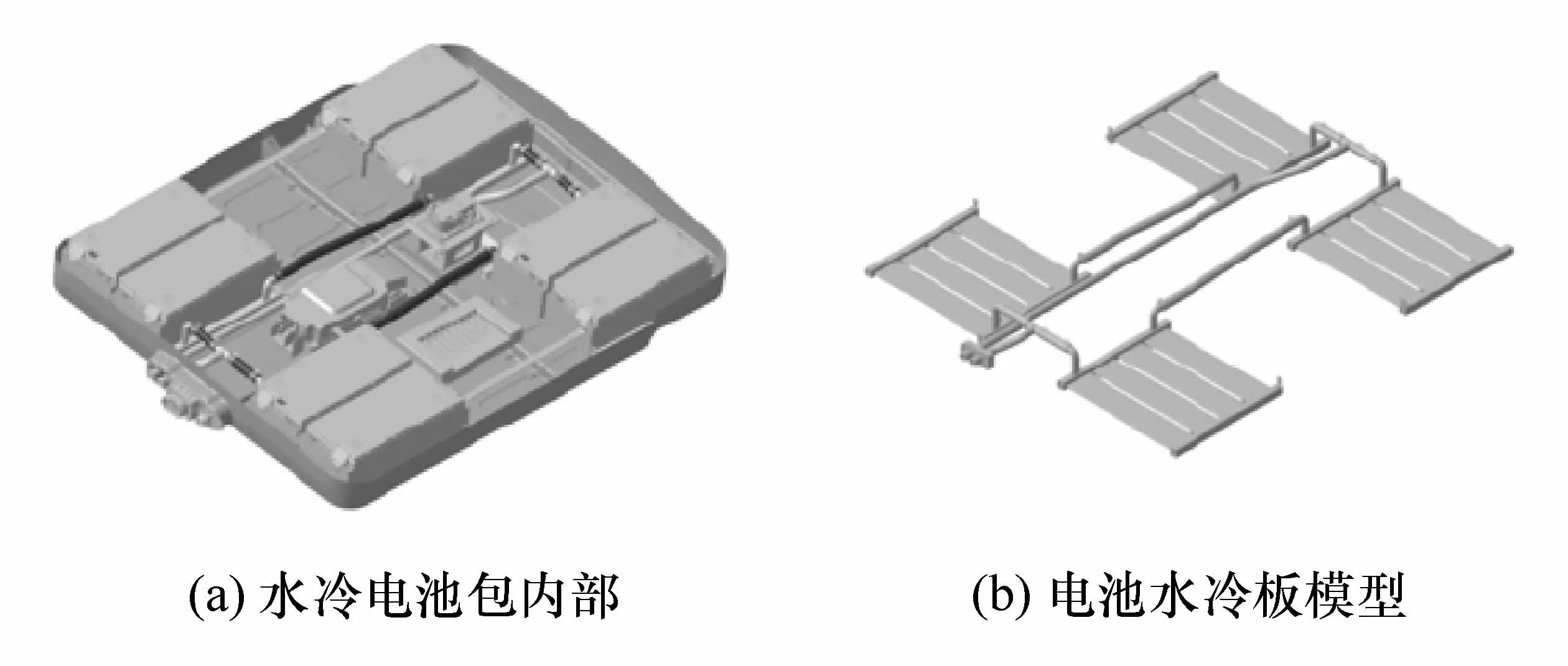

根据相关试验研究,得出锂电池在不同低温下的放电容量与常温25℃标称容量的对比数据[20],如表1所示。

表1 电池低温放电容量

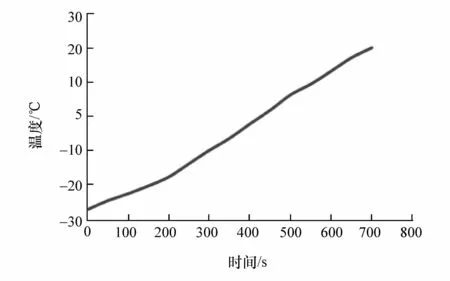

由表1可知,随着温度的降低,电池的放电容量逐渐降低。动力锂电池的最佳工作温度范围为10~35℃[21]。因此,在低温环境下,需要对动力电池进行加热,升高电池温度,以改善锂电池的工作性能。在加热器工作的情况下,电池内部温升如图2所示。

图2 锂电池加热温度变化曲线

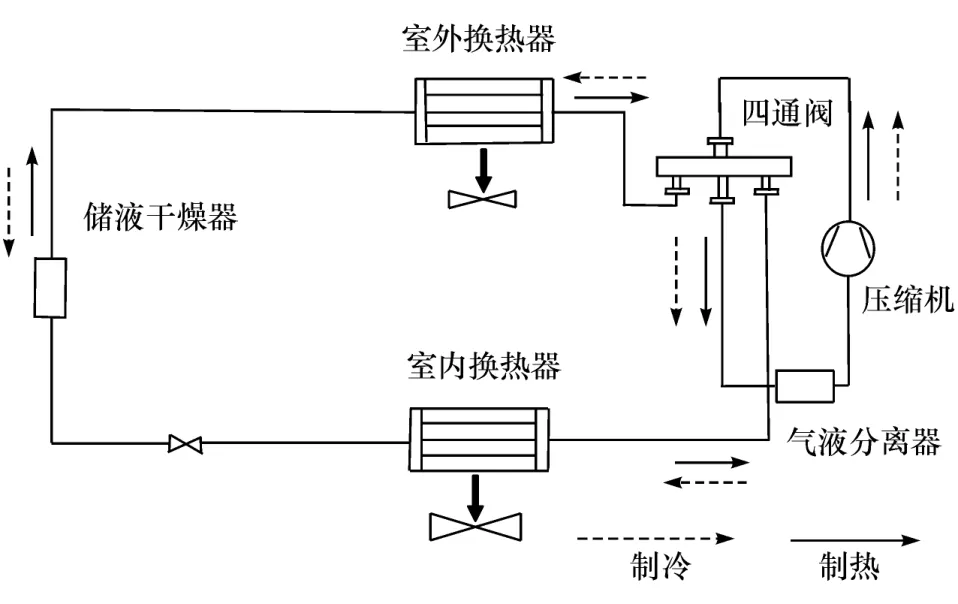

在超低温时,电机余热和电池余热制热量不足。快速制暖时,车内温度上升相对缓慢。暖风系统须要援用其他热源。热泵空调制热效率高,结构简单,用于制热。热泵空调的制热原理如图3所示。

低温低压的气态制冷剂,经压缩机压缩成高温高压的蒸气。经四通阀进入室内换热器,冷凝液化放热。释放的热量经鼓风机送入车厢供暖。液化后的制冷剂经储液干燥器进入室外换热器,蒸发气化吸热后变成气态制冷剂。然后经四通阀至气液分离器,返回压缩机,构成一个工作循环。

图3 热泵空调工作原理图

热泵空调的制热量为

式中:Qbm为热泵空调制热量;mr为制冷剂循环质量;h2为经过等嫡压缩,低温低压的气态制冷剂被压缩成高温高压的状点所对应的焓值;h3为高温高压的气态制冷剂在冷凝器中定压放热,成为饱和的制冷剂液体点所对应的焓值。

2 分段控制模式

根据对热源系统的分析,结合我国人群热舒适性温度范围[16],设计了4阶段制热控制方式:

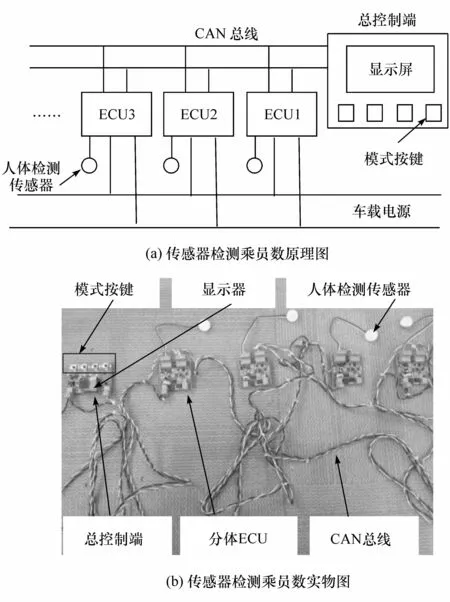

第1阶段为中温制热模式,当环境温度处于10~24℃区间时,开启该阶段制热模式。此时制暖主要依靠汽车电器发热、驾乘人员放热、太阳辐射热和电机余热制热。在设计过程中,假定汽车电器发热量和太阳辐射热是定值,则车厢制热量取决于驾乘人员数量和电机余热量。在确定乘员数量时,采用热释电红外技术。首先对控制器所控制的乘客区进行有无乘客的检测,这一设计要求通过采用电压型热释电红外传感器来实现。当热释电探元受到非恒定强度的红外光照射时,产生的温度变化导致其表面电极的电荷密度发生改变,从而产生热释电电流,该电流经外围电路处理后以电压信号的形式输出。设计时采用的乘光F系列电压型热释电红外传感器可将客车乘客区人体微小动作引起的环境温度的变化转变为电压信号,传感器输出电压与目标辐射及环境温度的关系为

式中:U1为输出电压;K为辐射出射度;φ为斯特藩玻尔兹曼常数;λ1为被测乘员的辐射率;λ2为传感器调制盘的辐射率;Tw为被测乘员的温度;Th为环境温度。

通过读取传感器的输出信号U1即可完成该传感器附近有无乘客的检测。将大型客车内部空间划分为不同的区域,每个区域由相应的分体控制器单独采集热释电红外信号,彼此之间互不干扰,分体控制器将检测数据传送至总控制端,即可完成整车乘员数量的检测,检测原理与硬件如图4所示。

图4 电压型热释电红外传感器检测乘员数量

以KLQ6829电动改进车型为例,计算函数之间关系。电机余热制热量与乘员数量成反比关系,乘员数多,需要减少电机余热制热量,反之则需要增加电机余热制热量。根据此阶段温度范围结合空调热源分析,确定电机余热制热量y1与乘员数量N之间的函数关系为

式中:y1为电机余热制热量;N为乘员数量。系统根据y1数值,控制鼓风机的PWM信号,实现制热量的精准控制。

第2阶段为中低温控制模式。该阶段工作模式适用于环境温度区间为-4~10℃。该阶段需要制热量较多,电机余热制热不能满足整车制热的需求,需要锂电池余热制热,锂电池余热制热量y2取决于电机余热制热量y1和乘员数N,三者之间的函数关系为

但汽车开始行驶时,由于气温较低,锂电池工作性能较差,汽车须对动力电池进行加热,提高电池温度,以改善锂电池的工作性能。由图2可知,锂电池内部温度从-5℃升至20℃约需7 min。在这段时间,锂电池不能对外提供热量,此时空调暖风是由热泵空调、电机余热制热共同完成。热泵空调制热量y3、电机余热制热量y1和N之间的函数关系为

第3阶段为低温控制模式,低温适用于环境温度范围-22~-5℃,该阶段整车需要的制热量较大,电机余热制热量取最大值即6 kW。该阶段制热过程有两种情况:锂电池对暖风系统供热阶段和锂电池对暖风系统不供热阶段。当锂电池内部温度低于20℃,锂电池不对暖风系统供热,此时热泵空调制热量增大,即

当电池内部温度升至20℃,从图2可知,锂电池内部温度从-22℃升至20℃,需要大约12 min。锂电池余热对暖风系统提供热量后,热泵空调制热量减少,并随着锂电池余热制热量的变化而变化。此时制热量为

第4阶段为超低温控制模式和极速控制模式,此阶段适用于环境温度<-22℃或驾驶员强制控制快速供暖,在此阶段电机余热制热量、锂电池余热制热量和热泵空调制热量均达到最大值。

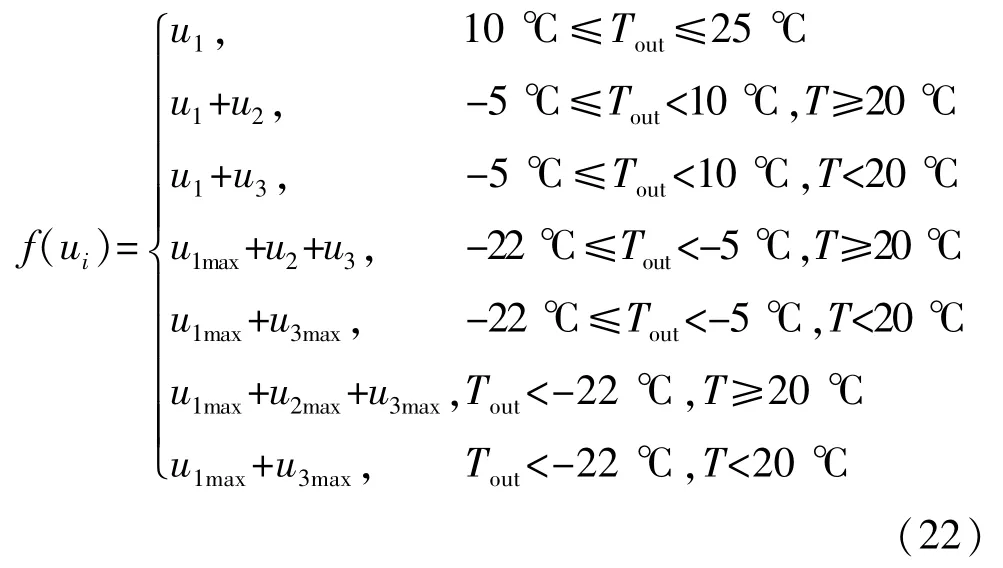

根据上述4阶段多种热源制热量之间的函数关系,确定多热源分段暖风系统的控制方法,可表示为

式中:u1、u2、u3分别为电机余热控制信号、电池余热控制信号和热泵制热控制信号;u1max、u2max、u3max分别为u1、u2、u3对应的最大值;T为电池内部温度;Tout为车外环境温度。

在设计暖风空调时,考虑平衡全车各点温度,采用分布式多热源供暖方法:汽车采用单电机后驱装置,故电机余热暖风出风口布置于整车后部位置(第7排座椅下方)。热泵空调的暖风出风口位于汽车中部位置(第4排座椅处)。电池余热暖风出风口布置于汽车前部位置(第1排座椅下方位置)。该布置方式简化了管道连接,减少了热量损失,能够有效平衡全车各点温度。汽车静止时,位于汽车中部的热泵空调能够有效对整车制冷制热。

3 控制算法

应用模糊神经网络控制算法,实现分段控制模式。以驾驶员设定的车内温度指标作为纯电动客车的控制目标参数Tmb,控制对象为电机余热控制信号、电池余热控制信号、热泵制热控制信号和风机信号。建立基于目标温度的模糊控制系统,并确定其模糊控制规则。建立表征Tmb的方程:

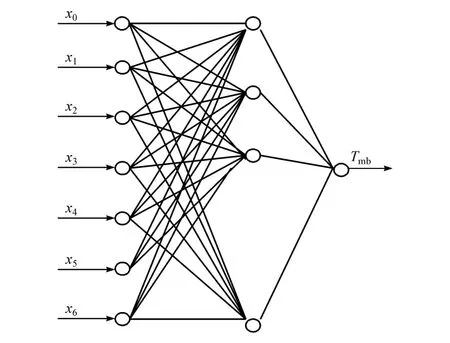

式中:x1,x2,…,xn为影响 L的变量;L为描述 Tmb状态的参数,L=-2表示过冷,L=-1表示冷,L=0表示舒适,L=1表示热,L=2表示过热。以式(23)为基础,建立目标温度预测神经网络图,如图5所示。

图5 神经网络图

图5 是一个3层神经网络图,不同层的神经元之间通过权系数相联系,输入变量x1,x2,…,x6分别对应客车空调室内温度、环境温度、日照强度、汽车车速、乘客区域数量和电池内部温度。隐含层设置10个神经单元,输出参数为Tmb,然后运用BP法进行网络各连接权值的调节。

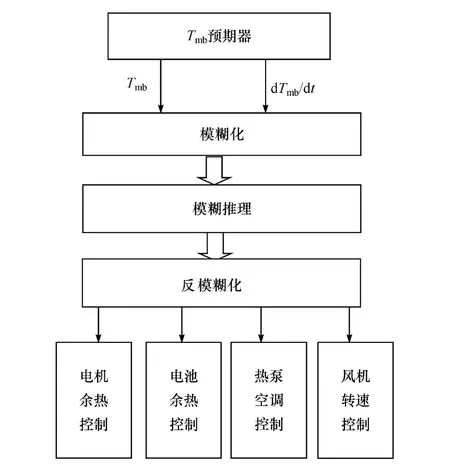

在模糊控制器设计中,取 Tmb模糊论域值为[-3℃,3℃],Tmb误差的变化率用 d Tmb/d t表示,其模糊论域取值[-2,2],控制目标模糊论域取值为[0,4]。三者模糊子集为{PB(正大),PS(正小),Z(零),NS(负小),NB(负大)},制定模糊规则表,求出控制曲线即可[16],具体控制过程如图6所示。

图6 模糊控制示意图

4 多热源分段协同制热式暖风空调试验

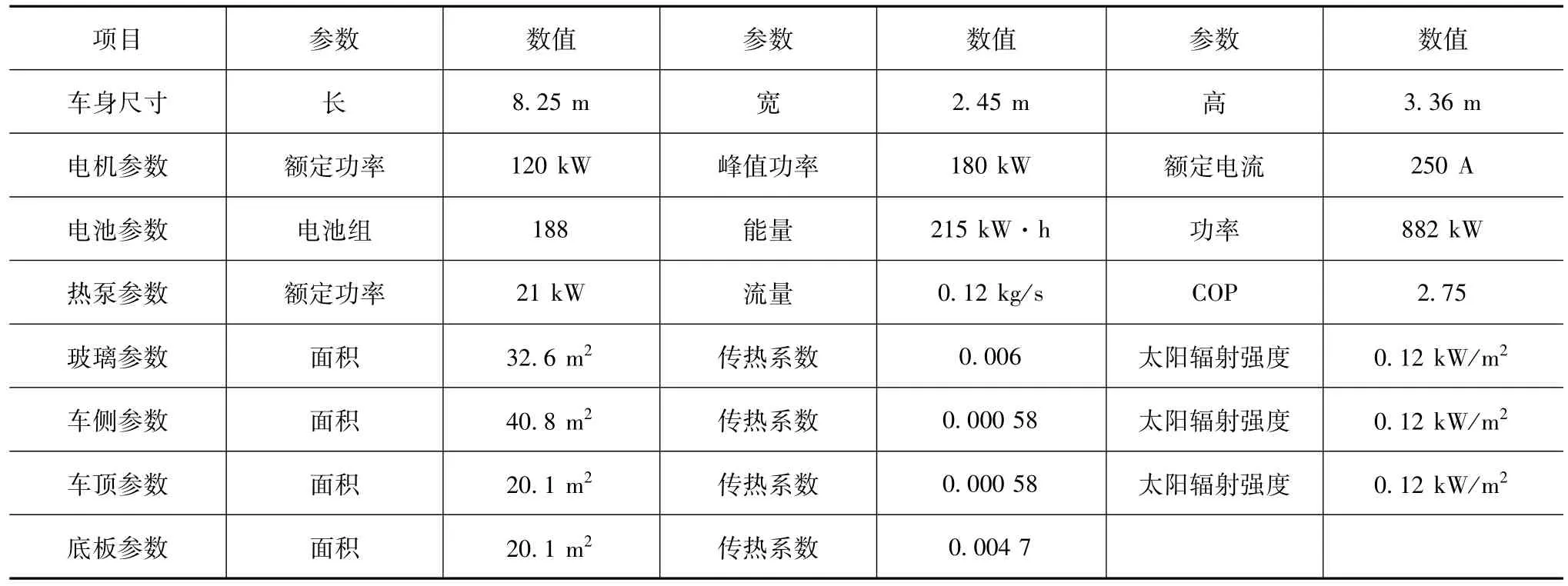

将该暖风空调应用于KLQ6829电动改装车型,并进行低温试验,以检测该空调控制方法的效能。车体参数见表2。

把车放于冷库中,静置4 h,确保全车各点温度处于-21~-22℃之间。风机模拟车速为20 m/s。受天气、地形地貌、日照时间等因素影响,太阳光辐射强度持续改变,无规律可循,在模拟太阳光辐射强度时,采用全国主要城市1月份平均太阳辐射强度为参考值,相对湿度为45%。

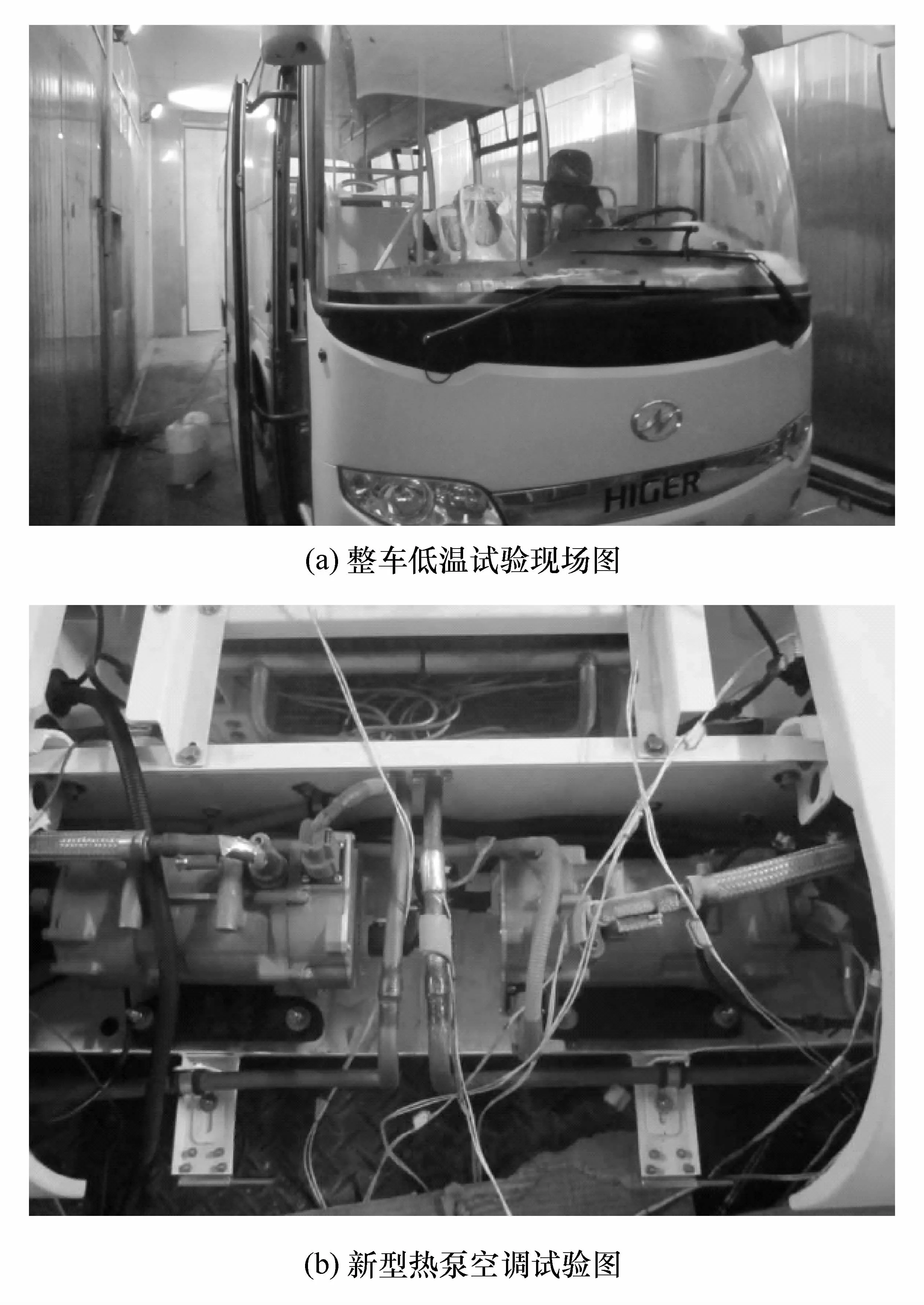

新型暖风空调和整车现场低温测试如图7所示,分别进行整车和热泵空调试验[22]。

试验时,全车电器打开,成员数为总座位数的50%(16位),底盘测功机使车速保持在60 km/h。空调内循环打开,调至最大加热挡位,每5 min记录一次驾驶员座椅、第2排右1座椅、第5排左1座椅和第8排右1座椅处温度。

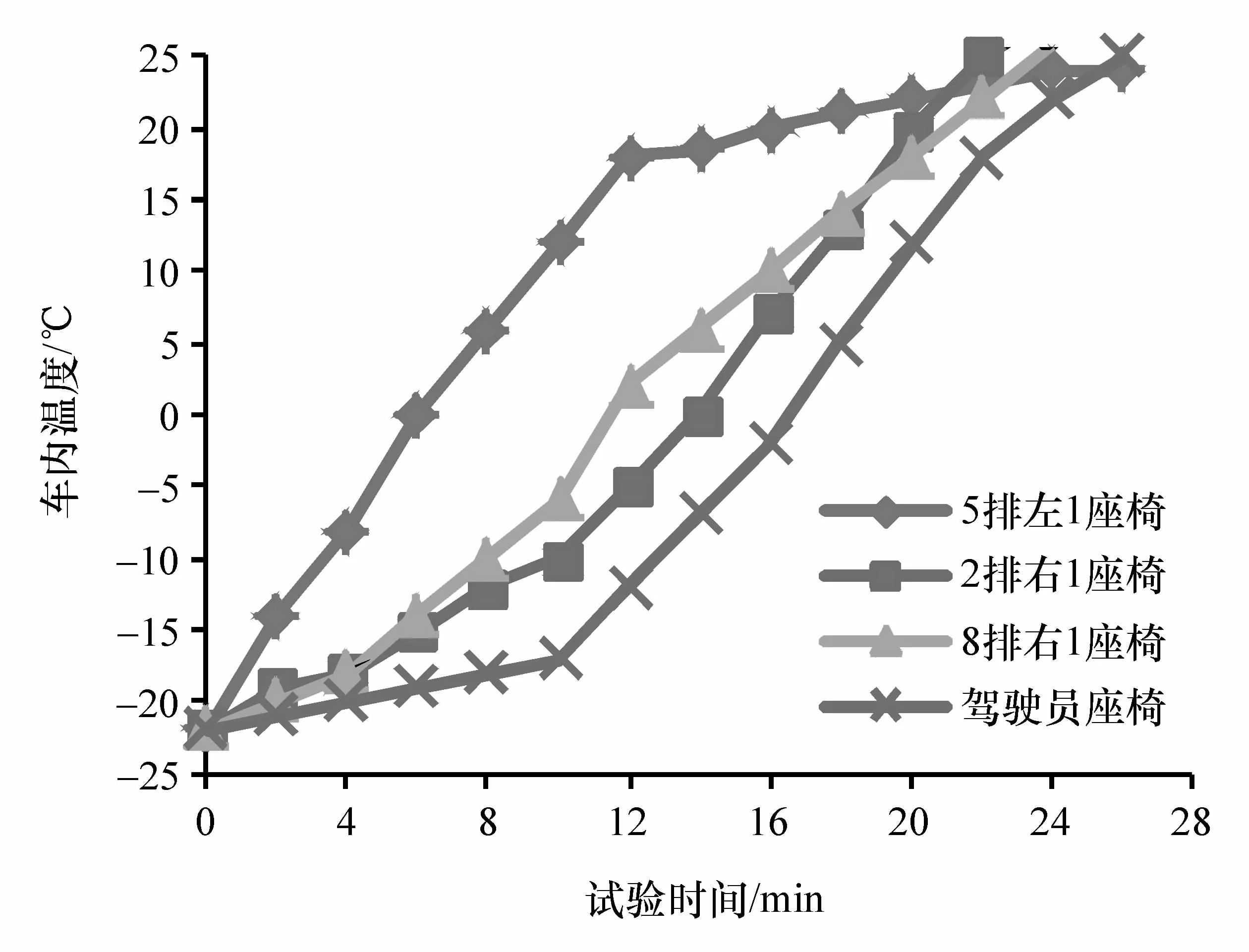

图8为环境温度在-21~-22℃、汽车暖风试验过程中车内温升图。由图8可知,第8排右1座椅处温度在电机余热制热下,温度逐步上升,这是因为电机内部温度有一个逐步升温的过程,且在23 min时,温度达到24℃。5排左1处座椅温度升高迅速,且在12 min后,温度上升速率迅速下降,原因是该点接近热泵空调位置,受热泵空调加热影响,温度上升迅速,但在12 min时,动力电池完成预热并对外供暖,为了节省电池能量,热泵空调暂时停止运转,造成该点温度上升速率大幅下降,但在其他热源热对流作用下,温度仍缓慢上升,且在26 min时温度达到24℃。2排右1座椅和驾驶员座椅在开始加热时,温度上升较慢,但在10 min后温度迅速上升,这是因为这两点位于电池余热出风口附近,汽车开始工作时,电池受环境温度影响,不对外供热,此两点通过热对流制热。2排右1座椅距离热源比驾驶员座椅近,因而其温升速率稍大于驾驶员座椅。但在10 min后,电池内部温度预热完成,对外开始供暖。2排右1座椅和驾驶员座椅受此影响,温度迅速上升,且温升速率接近。在23和25 min时,两点温度分别达到24℃。由试验可知,该空调在30 min以内,全车温度能够达到人体动态热感知舒适度指标(thermal comfort index,TCI)[16]。

表2 试验车体与环境参数

图7 整车与新型空调低温现场试验图

图8 车内各点温度变化曲线

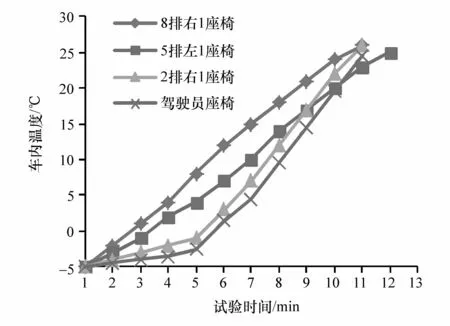

为进一步验证暖风空调性能,寻找暖风的制热规律,还进行了中低温试验。此时冷库环境为-5~-4℃,其他试验条件不变,图9为该阶段试验时间内车内温度各点上升图。

图9 车内各点温度变化曲线图

由图9可知,8排右1座椅温度规律上升,与图8所示温度变化规律一致,呈现出前期温度上升慢、后期温度上升快的规律。此时仅电机余热一种热源参与制热,前期制热时,各处温度上升按照距离电机出风口位置远近呈现出一定规律,距离越近,温度上升速率越大,反之越慢。但在5 min后,电池完成预热,并对外供暖,故2排右1座椅和驾驶员座椅处温度上升迅速,且温升速率接近。该温度环境下,开启节能制热模式,全车在13 min时,能达到23℃,无需开启热泵空调,制热系统没有消耗电池能量。

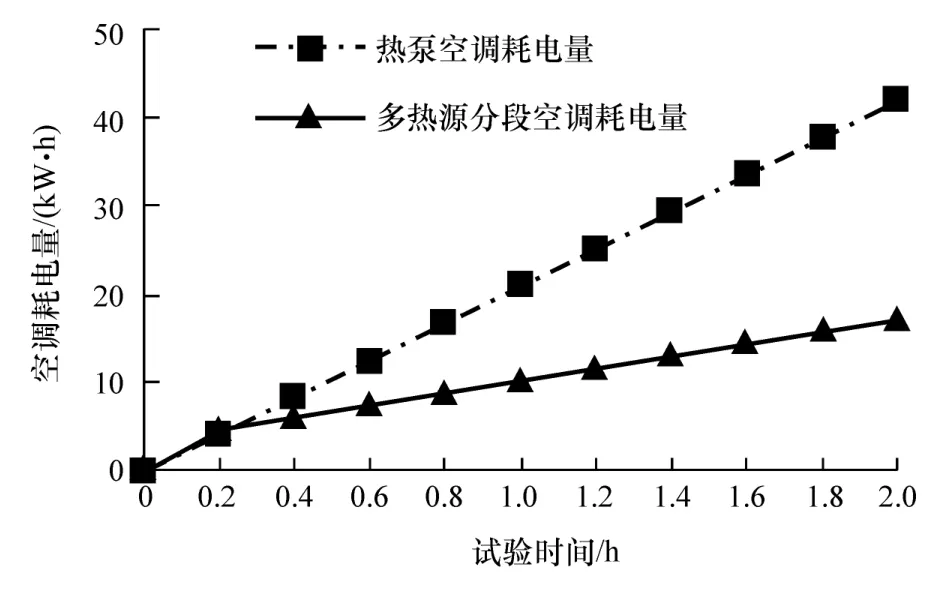

对装有多热源分段协同制热暖风与热泵空调进行节能对比试验,试验是在冷库-22℃下进行,其他条件不变。热泵空调在加热车厢时,电池和电机余热制热鼓风机控制断路,处于不工作状态,热泵空调单独制热2 h,每0.2 h记录热泵空调耗电量和多热源分段空调耗电量。两种暖风系统耗电量对比如图10所示。

图10 空调试验节能对比图

由图10可知,在0.2 h之前,两种暖风系统耗电量基本相同,两种暖风的热泵制热均参与工作,多热源分段暖风系统耗电稍高,因为此时电机水冷循环泵和电机余热制热鼓风机在额外工作;0.2 h后,电池开始对外制热,同时多热源分段暖风系统中热泵改变工作周期,为原来工作周期的1/3。故热泵空调耗电量呈直线上升趋势,而多热源分段暖风耗电量则小幅上升。两者耗能差距随时间增大而增大。在2 h后,多热源分段暖风制热系统可节省60%的电量,节能效果良好。

5 结论

介绍纯电动汽车驱动电机、动力电池和热泵空调制热系统,对电动客车制热系统的热量进行了数值分析,建立了多热源分段协同制热模型,设计了一种新型暖风系统,开展了客车暖风系统低温试验研究,得出以下结论。

(1)全车各点温度随多种热源分布位置不同呈现出区域性特点,各区域温度上升速率呈规律分布,各点温升速率满足要求。

(2)分布式多热源协同制热,有效平衡了车内各点温度差值,简化了管道连接,减少了传热损失。

(3)多热源分段协同制热式暖风空调能够有效降低暖风耗能,在-22℃试验条件下,工作2 h可节能60%。在-5℃试验条件下则无须耗费动力电池能量,节能效果显著,验证该空调控制方法的优越性,为电动汽车暖风空调的设计提供了一种新的思路。