醋酸钾型除冰液薄液膜厚度对飞机用2024铝合金腐蚀电化学行为的影响

付英奎, 林修洲, 张润华, 谢政良, 窦宝捷, 罗淑文, 韦勇强, 赵佳林

(1.四川轻化工大学材料科学与工程学院, 四川 自贡 643000;2.材料腐蚀与防护四川省重点实验室, 四川 自贡 643000;3 中国民航局第二研究所, 成都 610041)

引 言

在冬季低温条件下,飞机表面极易形成冰、雪、霜等沉积物,导致飞机各项性能下降,严重危害飞机的飞行安全,甚至造成灾难性事故[1]。美国联邦航空局(FAA)联邦航空法规FAR 121.629规定,当飞机的机翼、控制面板、螺旋桨、发动机进气道或者其他部件表面结霜、结冰或粘雪时,飞机不允许放行。目前,国际上最有效的防止飞机结冰的方法是使用飞机除冰/防冰液,国内民航最常用的飞机除冰液仍以醇基Ⅰ型除冰液为主。而飞机除冰液持续发展的宗旨是安全、环保、经济。醇基I型飞机除冰液除冰防冰效果好,对飞机机体各种材料没有腐蚀侵害,但是,醇基I型飞机除冰液含有80%以上的多元醇(乙二醇、丙二醇等),化学耗氧量(COD)和生化需氧量(BOD)非常高,为醋酸钾有机酸盐除冰液的4~10倍,其废液排放对机场周边的受纳水体环境和水生生物造成严重的危害和环境隐患[2]。醋酸钾有机酸盐具有与醇基化合物相似的冰点降低效果,以醋酸钾为主要成分的除冰液经济成本较低,防冰除冰效果好,COD、BOD值极低,对周围环境影响小。因此,迫于环保压力,有除冰液制造商试图研制COD值低的碱金属有机酸盐型飞机除冰液,显然,由于醇基除冰液和醋酸钾有机酸盐除冰液电导率差异非常大,对飞机机体材料的腐蚀机理不同。醇基除冰液电导率低,腐蚀性弱;醋酸钾型除冰液是一种高浓度的电解质溶液,电导率远大于醇基除冰液,可能导致对飞机材料的腐蚀风险增加。

目前,我国民用飞机结构上的铝合金用量为70%~80%[3]。国内外学者在实验室对飞机铝材的腐蚀行为进行了大量研究,这些研究大多采用以NaCl为主要成分的盐雾[4]、盐溶液全浸[5]或周期浸润[6]的方式模拟海洋大气环境研究裸露状态的平板铝合金试件腐蚀行为;叶远珩[7]研究了含有防腐涂层的飞机铝合金结构连接部位模拟件的腐蚀行为;也一些学者研究了腐蚀与疲劳的交互作用[8-9]。

薄液膜腐蚀是介于大气腐蚀和全浸腐蚀的一种腐蚀[10-14],当可溶性盐粒与其他杂质凝聚或吸附水分子在金属表面,并逐渐成为一层很薄的电解质层,该电解质层使金属表面由单一的氧化反应转变为复杂的电化学反应,且金属表面部分微观区域形成腐蚀原电池,发生局部电化学腐蚀反应[15-17],其规律既存在着常见的电化学腐蚀规律,也存在着大气腐蚀的特征。现场调研发现,在飞机除冰防冰作业中,飞机除冰液将与飞机表面充分接触,类似全浸状态;部分区域接触不充分,形成薄液膜,发生腐蚀。

目前,国内外关于飞机铝材在除冰液薄液膜下腐蚀行为的报道较少,特别地,通过查询文献发现,国内外还无人对醋酸钾型除冰液对飞机铝材的腐蚀行为和腐蚀机理进行研究。本研究采用与飞机实际服役相符的薄液膜腐蚀试验装置,测试其电化学性能,研究并揭示醋酸钾型除冰液对飞机铝材的腐蚀电化学行为与机理,为开发安全、环保、经济的醋酸钾型飞机除冰液,提供数据支撑和促进材料腐蚀科学的发展。

1 实验部分

1.1 实验材料和处理

试验材料为2024铝合金,化学成分(wt%)为:Si=0.50; Fe=0.50; Cu=3.80-4.90; Cr=0.10;Mn=0.30~0.90;Mg=1.20~1.80。用线切割机切割成所需尺寸的试样,试样后端焊接导线,环氧树脂封样后仅留一个面积为1 cm2的工作面;工作面经砂纸逐级打磨至1200#,再由丙酮除油,蒸馏水冲洗,冷风干燥备用。腐蚀介质为醋酸钾型除冰液(中国民航局第二研究所提供),用去离子水与除冰液体积比为100∶5配制成5%浓度溶液。参比电极为饱和甘汞电极,铂丝(φ=0.25 mm)作为辅助电极绕于距离工作电极表面2 mm处。

1.2 薄液膜腐蚀实验

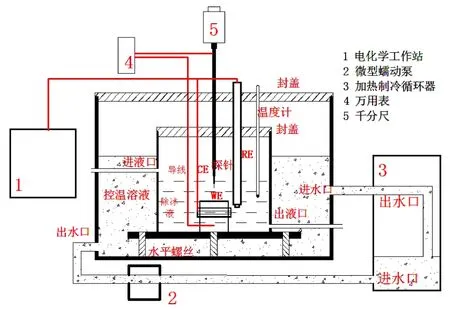

在实验室搭建了与飞机除冰液实际使用条件相符的薄液膜腐蚀试验装置[18],如图1所示。

图1 薄液膜腐蚀试验装置示意图

将E-PTFE防水透气膜固定于千分尺尖端,调节千分尺使透气膜到工作电极表面距离为d,d即为薄液膜厚度[19]。实验中通过千分尺调节控制液膜厚度为90 μm、150 μm、240 μm、500 μm以及1000 μm(本体溶液)。利用CHI660E型电化学工作站测试其极化曲线及电化学阻抗谱。极化曲线测量扫描速度为1 mV·s-1,选择自动灵敏度;交流阻抗测量频率范围为100 kHz~10 MHz,激励信号幅值为5 mV。

2 结果与讨论

2.1 2024铝合金在薄液膜下的极化曲线

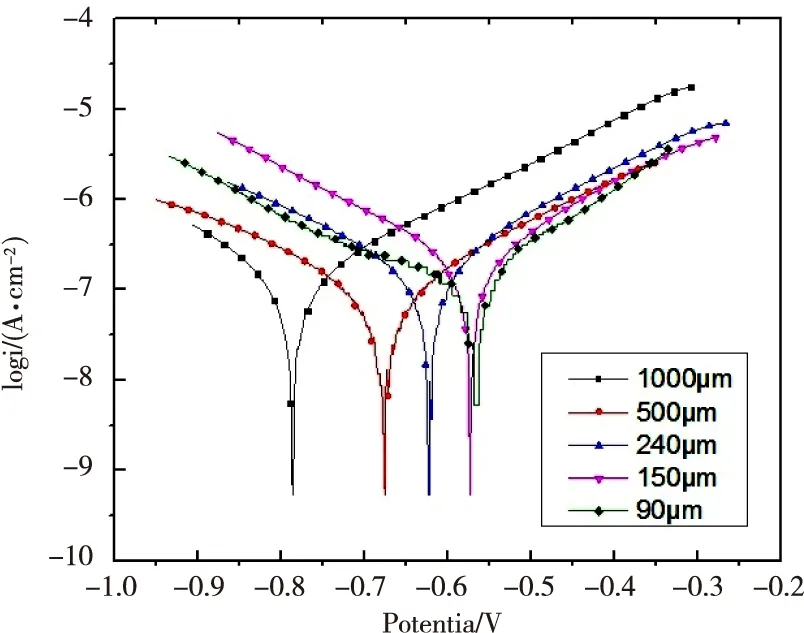

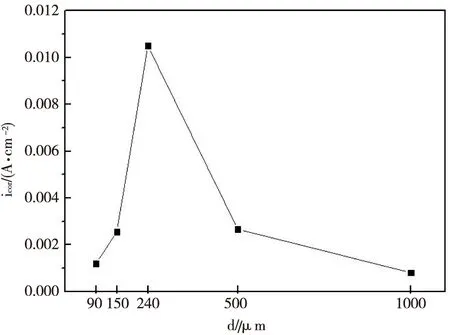

图2为2024铝合金在浓度为5%的醋酸钾型除冰液中不同薄液膜厚度下的极化曲线。用外延法对曲线分析,得到腐蚀电流密度icor随薄液膜厚度变化的关系,如图3所示。由图2和图3可知,随着薄液膜厚度增加,腐蚀电流密度增加,基体表面腐蚀速度增加,当液膜厚度达到240 μm左右时,腐蚀电流密度达到最大值,此时腐蚀速度最大;随着液膜厚继续增大,空气中氧气在薄液膜层中扩散的阻力增加,氧还原反应程度减小,阴极极化阻力增加,阴极电流密度减小,腐蚀速率减小。

图2 不同液膜厚度下2024铝合金塔菲尔曲线

图3 腐蚀电流密度与膜厚的关系

2.2 2024铝合金在薄液膜条件下的交流阻抗曲线

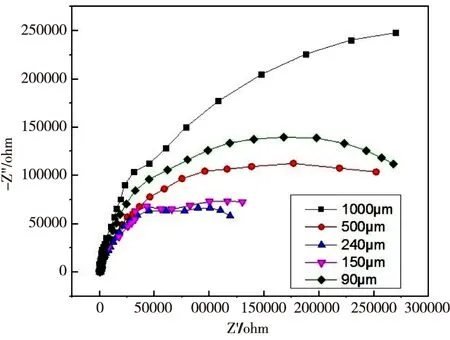

图4是2024铝合金在不同薄液膜厚度下的交流阻抗谱图(Nyquist图)。由图4可知,随着液膜厚度的增加,容抗弧半径减小,基体的耐蚀能力下降,在薄液膜达到240 μm时,容抗弧半径最小,此时基体腐蚀倾向最大,这与前面图2、图3中的腐蚀规律是一致的。同时,随着液膜厚度的进一步增大,反应速率主要受液膜中氧扩散过程控制,电极反应受阻,表现为容抗弧半径增大,基体表面腐蚀程度减弱。

图4 不同膜厚下2024铝合金的交流阻抗谱

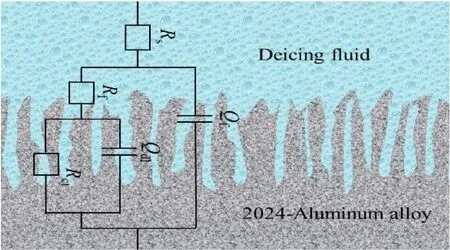

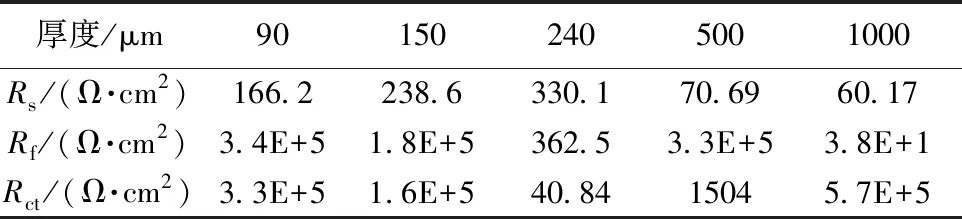

图5是对交流阻抗谱进行拟合的等效电路图。其中:Rs为溶液电阻;Rf为腐蚀产物膜的膜层电阻;电荷转移电阻Rct通常由有关阳极反应(金属氧化)和阴极(氧气还原)的电荷转移电阻并联得出,且其大小通常用来表征腐蚀速率大小关系[20]。等效电路拟合结果,见表1。

图5 等效电路图

表1 不同液膜厚度下交流阻抗拟合参数值(除冰液浓度5%)

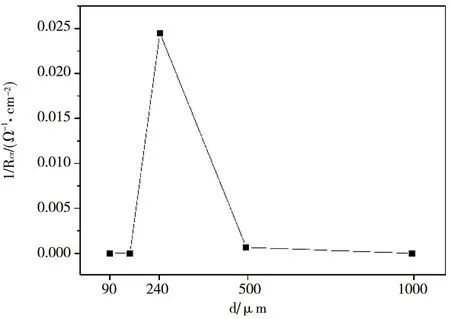

根据表1的阻抗拟合数据得到了Rct大小与液膜厚度的变化关系,如图6所示。可以看出,随着液膜厚度增加,1/Rct先急剧增加,在240 μm左右达到最大;随液膜厚度继续增加,1/Rct减小。这一结果表明,2024铝合金的腐蚀速度与液膜厚度相关。

图6 1/Rct随液膜厚度变化的关系

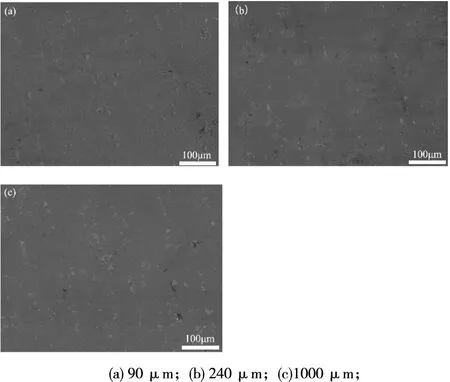

图7是不同液膜厚度下浸泡5天的SEM图。由图7可知,铝合金在240 μm、90 μm和1000 μm薄液膜条件下浸泡5天后,表面均出现了少量腐蚀产物及腐蚀坑,这一结果表明,在薄液膜条件下,50%除冰液会对铝合金基体产生一定的腐蚀。

图7 不同液膜厚度条件下浸泡5天的SEM图

与全浸状态相比较,金属表面的电解质薄液膜层较薄时,氧气很容易通过薄液膜层扩散到达金属表面,在基体表面发生电化学反应,此时阳极反应和阴极反应均受活化极化控制,腐蚀电流密度主要取决于薄液膜中的氧含量,薄液膜中氧的含量越大,阴极氧的去极化反应越强烈,基体腐蚀电流密度越大。随着薄液膜厚度继续增加,阳极反应受活化极化控制,而阴极反应受氧浓差极化控制。

3 结 论

(1) 飞机用2024铝合金在5%醋酸钾型除冰液薄液膜下的腐蚀电流与薄液膜的厚度存在着一定关系。当液膜为90 μm时,腐蚀电流密度最低;随着液膜厚度的增加,腐蚀电流密度快速增加,在液膜厚度为240 μm左右时达到极值,基体腐蚀最为严重;当液膜厚度继续增加,腐蚀电流逐渐下降。

(2) 薄液膜腐蚀体系下,其等效电路图满足两个时间常数。容抗弧半径随薄液膜厚度的增大而减小,基体腐蚀加剧;在薄液膜厚度为240 μm左右时容抗弧半径最小,腐蚀最严重。

(3) 随薄液膜厚度的增大,腐蚀电流密度随液膜中氧的浓度增大而增大,阳极反应与阴极反应均受活化极化控制;当液膜厚度达到240 μm时,腐蚀电流密度随液膜中氧的浓度增大而减小,阴极反应受氧浓差极化控制。