Ⅳ级围岩大断面隧道全断面开挖轮廓控制研究与应用

李启月,魏新傲,郑 静,张建秋,赵新浩

(1.中南大学 资源与安全工程学院,湖南 长沙 410083;2.中交一公局第五工程公司,北京 100024)

0 引言

Ⅳ级围岩岩体特征介于软岩与硬岩之间,既可采用分步爆破开挖,也可采用全断面爆破开挖[1]。随着社会进步发展,分步爆破开挖循环作业效率低,安全隐患高,工人劳动量大等问题逐渐突出,而全断面爆破开挖则无上述弊端,具有工序简单,组织协调方便等优点,可以充分发挥机械设备进步的优势,与隧道整体开挖发展趋势相符。然而全断面爆破施工存在对围岩损伤较大,光面效果较差的问题。同时随着大断面隧道的趋势日渐明显,在进行全断面爆破开挖时超挖严重,光面效果差的问题更为突出,不仅增加了隧道支护成本,还影响施工进度,因此,解决Ⅳ级围岩大断面隧道全断面开挖光面效果差的难题具有重要意义的工程实践意义[2-3]。

一直以来,众多学者基于各种的理论方法对不同条件下的光面爆破参数提出相应的优化措施。宗琦[4]通过分析松软岩石的爆破破坏特征,建立了软岩巷道掘进时光爆参数的理论计算结构模型,并在工程实践中进一步优化与完善;戴俊等[5]认为在低强度岩石中没有考虑损伤影响是造成光面效果普遍较差的主要原因;汪学清[6]等通过计算分析和工程类比,得到适合软岩巷道的光爆参数及技术措施;杨玉银等[7]提出“双层光面爆破”的概念,并取得了良好的光面效果;陈俊桦[8]等认为当岩体初始损伤较大时,应当增加装药不耦合系数和减小炮孔密集系数;张国华等[9]对采用推进式往复爆破作业的双侧壁导坑法施工的大断面隧道进行研究,声波结果表明,在推进式的多次爆炸荷载作用下,围岩将产生一定程度和范围的损伤,从而影响光面爆破效果。这些研究成果均取得了较好的工程效果,对光面爆破技术发展具有重要作用,但针对Ⅳ级围岩下大断面隧道全断面一次爆破轮廓控制措施的研究还鲜有报道。

本研究以某特长隧道为工程背景,分析了爆破施工中导致轮廓围岩损伤严重的主要因素,结合实际施工条件,基于现场试验结果对爆破参数进行优化,对爆后测量数据进行统计分析,论证了现场轮廓控制及降振效果情况,为类似工程实际提供了借鉴。

1 工程概况

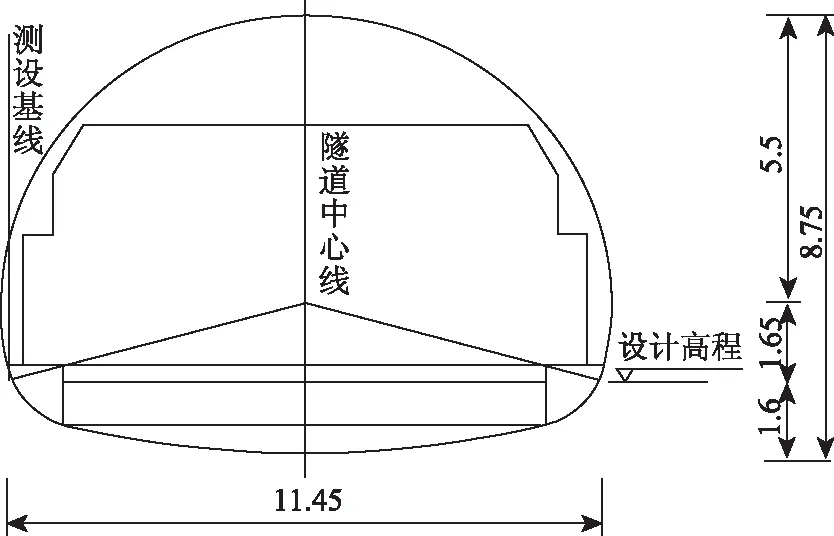

新疆某高速公路隧道为双洞分离式隧道,隧道单洞设计总长11 780 m,属于特长公路隧道。开挖断面积达到91.7 m2,为大断面隧道,隧道断面轮廓图如图1所示。隧道围岩主要岩性为微风化凝灰质砂岩,节理裂隙发育,以层理为主。隧道围岩分布简表如表1所示,其中Ⅳ围岩段占隧道总长的29.7%,其里程近7 000 m。

图1 隧道主洞轮廓(单位:m)Fig.1 Profile of main hole of tunnel

建设总工期仅4 a,连续跨越4个冬季,天山寒区冬期施工条件艰苦,施工组织难度大,工期压力大,为此,在隧道Ⅳ围岩段采用全断面一次爆破开挖法施工,以提高循环作业效率时间,减少工人劳动量。但是在爆破施工过程中,出现光面效果差,超挖严重的问题,隧道平均线性超挖达到0.9 m,不仅没有达到安全、稳定、快速施工的预期目标,反而增加了隧道支护成本,考虑到工期紧张及支护成本过高,解决隧道光面效果差及超挖严重的问题刻不容缓。

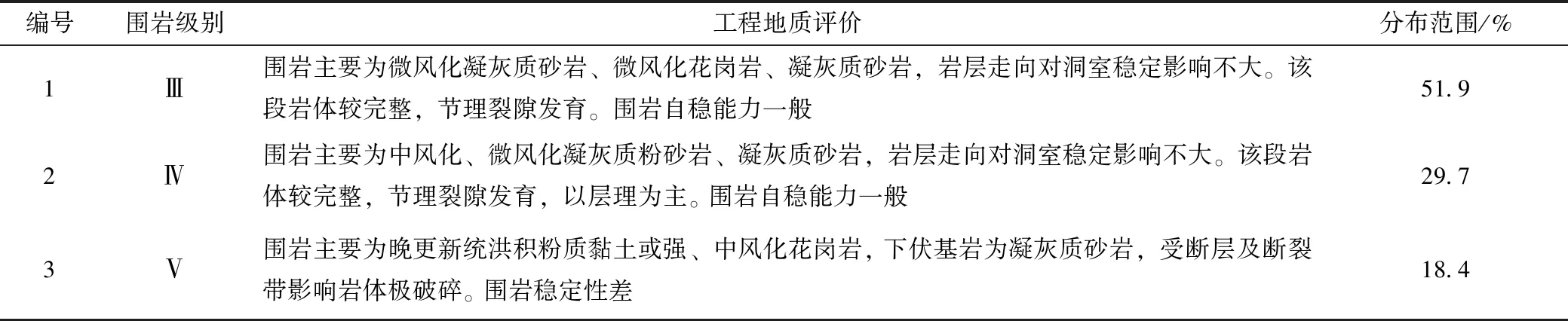

表1 围岩分布简表Tab.1 Simple table of surrounding rock distribution

2 Ⅳ级围岩大断面隧道全断面爆破损伤效应分析及爆破参数优化

2.1 围岩损伤效应分析

根据图1所示的隧道轮廓图,由于隧道断面较大,设计总炮孔数达到182个,爆破总药量高,采用非电毫秒导爆管雷管进行分段爆破。分析后认为导致光面效果差、围岩损伤大主要原因体现在几个方面:(1)最大单段药量控制不足。通常所采用的光面爆破起爆顺序是遵循:掏槽孔→辅助孔→底板孔→周边孔的原则,但是由于隧道断面大,若严格按照此顺序,则出现二圈孔及相邻段位单段药量过大,不能有效控制爆破震动对围岩的损伤。因此,必须在光面爆破起爆原则基础上,对起爆顺序进行优化,严格控制单段起爆药量,使之达到最佳降振效果。(2)高段位雷管漂移时间过大。按照设计的起爆顺序,则周边孔起爆段位达到MS15段,其延时毫秒为(880±60)ms,可以发现MS15起爆误差在120 ms以内,已经不能有效保证光爆孔同时起爆,在炮孔连心线方向无法进行有效的应力波叠加从而形成较好的贯通裂缝,故导致光面爆破效果差[10]。(3)光爆层损伤效应。由豪柔公式(3)可知光爆层厚度的确定仅根据周边眼装药参数进行计算[11],通常周边孔装药少,故光爆层厚度一般比辅助孔层间距小。由于辅助孔先于周边孔起爆,先起爆的辅助孔产生的爆炸应力波地震波的传播、反射以及相互之间的作用使岩体的裂纹激活、扩展以及产生新的裂纹,使得光爆层岩石力学性质参数改变,特别是二圈孔爆破对其损伤效应最大,在Ⅳ级围岩中,这种损伤效应更为突出[ 12-13]。因此,在进行周边眼装药参数计算时,应考虑辅助孔爆破特别是二圈孔爆破引起的损伤效应。

2.2 爆破参数优化

通过以上爆破损伤效应分析可知,隧道围岩条件及现场环境复杂多变,通过经验或理论公式初步得到光爆参数适应性有限,需要进行优化才能在爆破施工中取得良好的光面爆破效果[10-11]。试验场地选在该特长隧道,左洞桩号ZK19+890处进行。

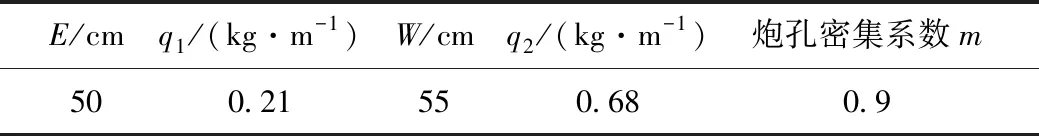

首先应根据炮孔布置图优化起爆顺序,对于爆破参数的优化,应结合现场实际施工条件进行优化。影响光面爆破效果的爆破参数主要有周边孔间距E、周边孔线装药密度q1、装药结构参数、光爆层厚度W、二圈眼药量q2,炮孔密集系数m等参数。可根据光面爆破理论公式[14],初步计算得到Ⅳ级围岩大断面隧道光面爆破参数,如表2所示。

表2 初步计算得到的光面爆破主要参数

Tab.2 Initially calculated main parameters ofsmooth blasting

E/cmq1/(kg·m-1)W/cmq2/(kg·m-1)炮孔密集系数m500.21550.680.9

2.2.1起爆顺序优化

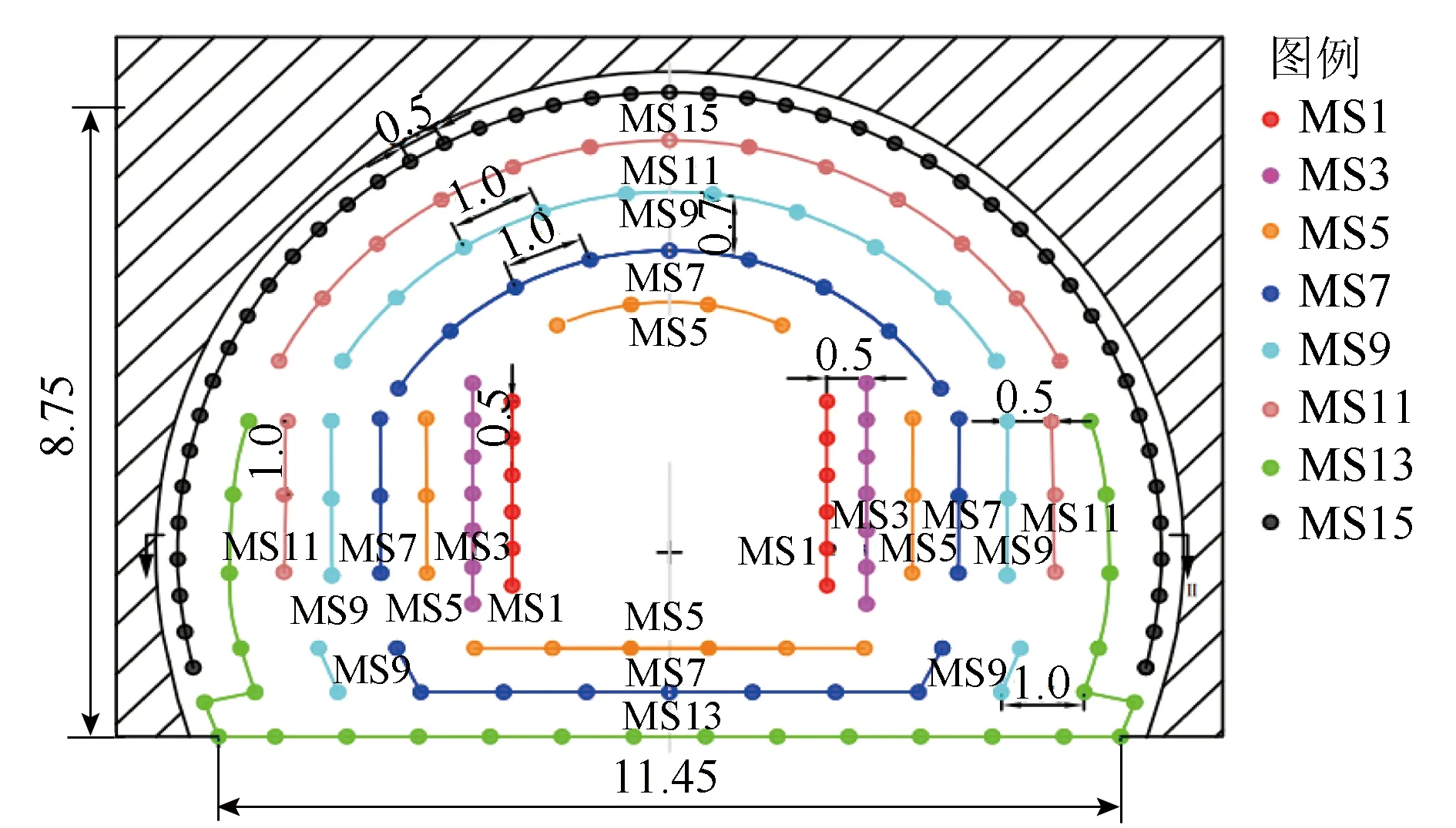

为降低全断面一次爆破振动对围岩的损伤,在满足光面爆破:掏槽孔→辅助孔→底板孔→周边孔的起爆原则下,合理优化起爆顺序,设计过程尽量使相邻段别装药量及装药结构相同,降低最大单段药量,使之达到最佳降振效果。具体操作为:(1)将起爆孔数量少的崩落段与部分底板孔的一同起爆。(2)将起爆孔数目较多的崩落段进行分段,拱顶部分单独起爆,两侧帮位置则与下方底板眼一同起爆。总之,通过计算分析各个单段总药量,合理分配辅助孔与底板孔的起爆段位,使之达到最优解。优化后的起爆顺序见图2。

图2 全断面一次爆破炮孔布置图(单位:m)Fig.2 Layout of whole section primary blasting holes

2.2.2周边孔起爆时差控制

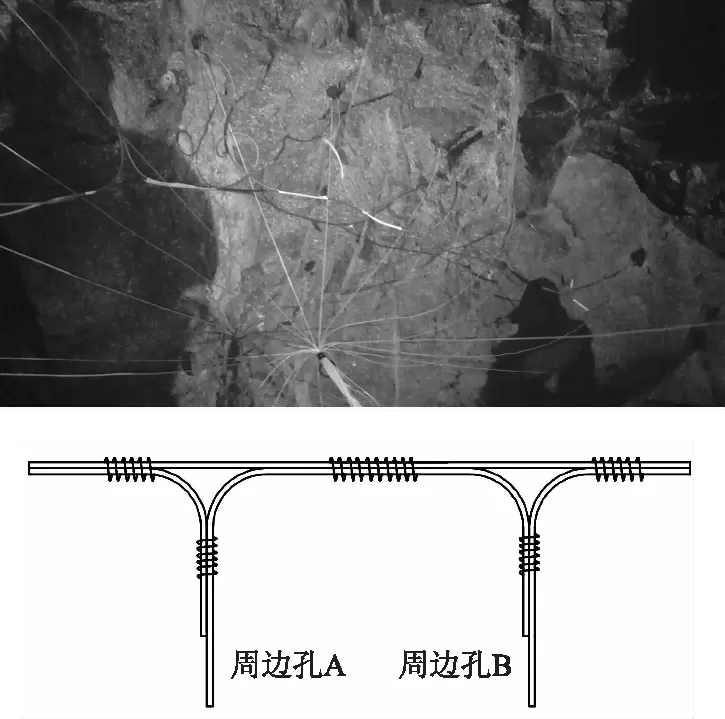

起爆顺序优化后的周边孔起爆段位为MS15,其漂移时间不能有效保证周边孔同时起爆,为降低周边孔起爆误差,可以采取孔外导爆索三角形搭接法。工程实践中周边孔导爆索通常起到孔内传爆作用,使所有空气间隔药卷顺利起爆,而忽略了其传播速度快的特点,利用此特点将导爆索在孔外按照图3所示进行连接,可以使相邻炮孔在极短时间内同时起爆,从而使孔间贯穿裂缝发育最好,形成的光面平整。

图3 三角形搭接现场图及其示意图Fig.3 field photo and schematic diagram of triangle lapping

2.2.3装药结构优化

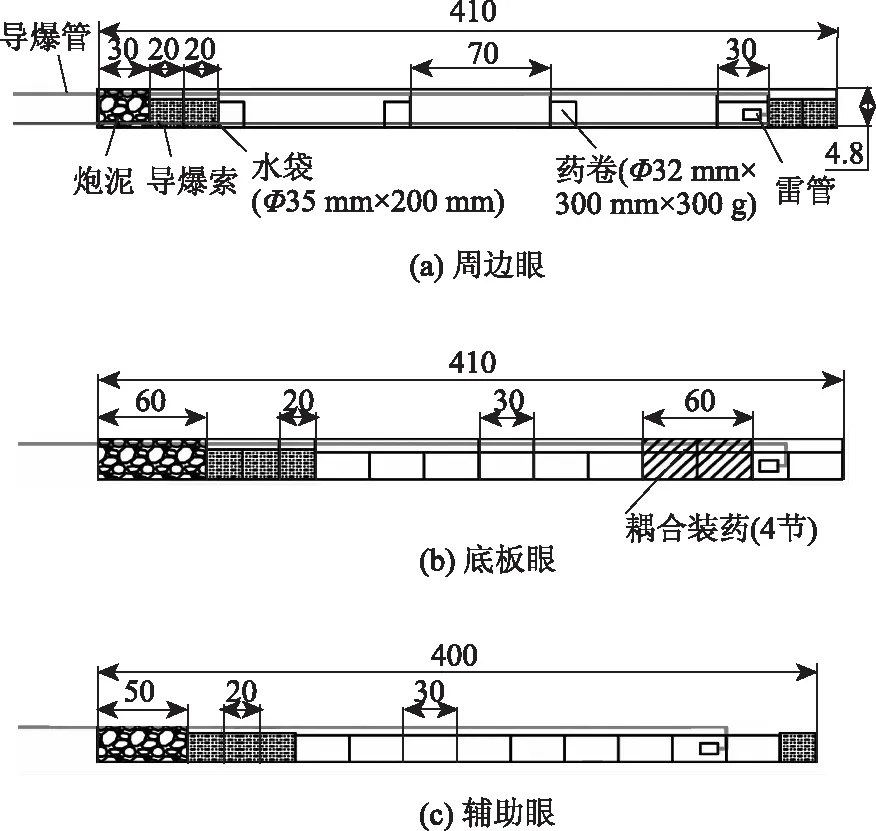

周边孔装药结构优化。考虑到Ⅳ级围岩强度低,故周边孔间距及线装药密度往往比经验公式取更小值。但由于隧道断面积较大,周边孔设计孔数多,钻孔任务重,为保证钻眼精度,不宜再减小周边孔间距,孔间距仍取E=50 cm。而周边孔装药结构参数主要由径向不耦合系数Kd和轴向不耦合系数Kl控制。实际施工中炮孔直径及药卷直径均不变,即Kd确定,增加其轴向不耦合系数,降低周边孔装药密度。确定装药量后,用小刀将药卷切割几段,均匀分布在炮孔内,防止装药段孔壁压力过于集中,导致围岩破坏严重,优化后的周边孔装药结构如图4所示,线装药密度q1降为0.18 kg/m。

辅助孔及底板孔装药结构优化。大断面隧道爆破开挖不可避免导致爆破总药量变大。为适当降低爆破总药量及单段药量,对辅助孔及底板孔装药结构进行优化,在不影响隧道正常爆炸施工情况下,降低其装药量,减少其钻孔数。主要从两个方面进行:(1)崩落孔及底板孔均采用水压爆破装药结构,利用水的不可压缩性,提高炮孔中能量利用效率,不仅降低了装药量,同时爆后的抑尘效果也非常明显[15-16]。(2)底板孔孔底进行部分长度耦合装药,加强孔底起爆强度,能够在增大底板孔孔间距即减小一定底板孔数目的前提下,克服断面底部夹制性大的难题,防止出现根底现象。崩落孔及底板孔装药结构图如图4所示,其孔口各放置3个水袋,水袋总长度为60 cm,底板孔进行孔底处装药时,用小刀将两卷乳化炸药划开后填塞,可达到耦合装药效果,优化后的崩落孔线装药密度q2为0.658 kg/m。

图4 装药结构优化(单位:cm)Fig.4 Charge structure optimization (unit: cm)

2.2.4光爆层厚度优化

光爆层厚度即周边孔的最小抵抗线,合理的光爆层厚度其值不能太大以使其在周边孔的作用下顺利崩落下来,又不能太小以防止反射应力波对周边围岩的破坏,也就是说在反射应力波传到周边时,周边孔孔间贯通裂纹已经形成[17]。

故光爆层厚度W应满足:

(1)

即

(2)

其中,c1为岩石中的纵波波速;vc为爆生裂隙的平均扩展速度,通常可取vc=400~500 m/s。光爆层岩石的崩落一般通过豪柔公式来确定厚度,即:

(3)

式中,qb为炮孔内的装药量;lb为炮孔长度;c为爆破系数,相当于单位耗药量,对于f=4~10 的岩石其值变化范围为 0.2~0.5 kg/m3。

通过前面损伤因素分析可知,周边孔实际是在损伤已增大的光爆层中起爆。初步计算得到的光爆层厚度,往往在周边孔起爆前已经被严重破坏,无法防止周边孔反射波对围岩的拉伸破坏作用。因此,必须对光爆层厚度进行优化,可采取如下两种措施:

(1)适当降低二圈孔炸药量,防止二圈孔炸药单耗过大导致裂纹贯穿光爆层,对周边孔及周边围岩造成较大的扰动及破坏,已通过优化辅助孔装药结构实施。

(2)适当增加光爆层厚度,增大光爆层的厚度,有利于应力波的能量向抵抗线方向转移,而使作用于光爆层能量减弱,减小对其破坏程度,保证光爆层的完整性[16]。

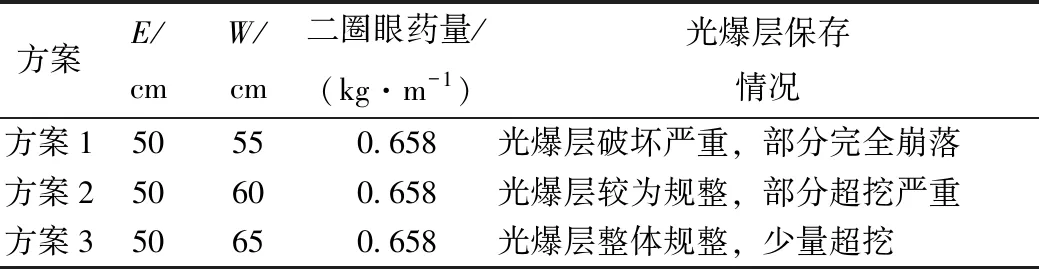

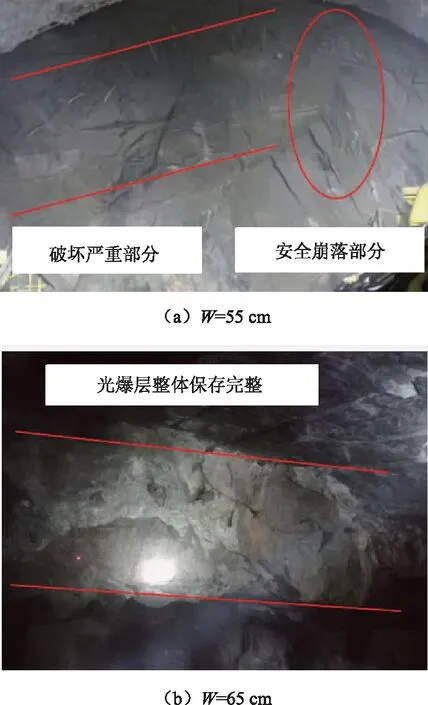

为了验证上述措施,在该隧道进行了预留光爆层的试验,现场进行不同厚度光爆层试验,试验情况如表3所示。由于方案2中存在的光爆层中少量部位超挖情况,无法在图片中清晰展现,故只将对比效果最为明显的方案1及方案3的光爆层保留情况现场图进行展示,如图5所示。W=55 cm时光爆层破坏严重,部分完全崩落,周边眼被破坏;W=65 cm 保留的光爆层破坏程度小,较为规整,没有掉落现象,基本完好,故最终确定光爆层厚度W=65 cm。

表3 不同试验方案光爆层保存情况Tab.3 Preservation of smooth blasting layer in different test schemes

图5 预留光爆层保存情况Fig.5 Preservation of reserved smooth blasting Layer

3 试验效果分析及评价

3.1 光爆效果分析

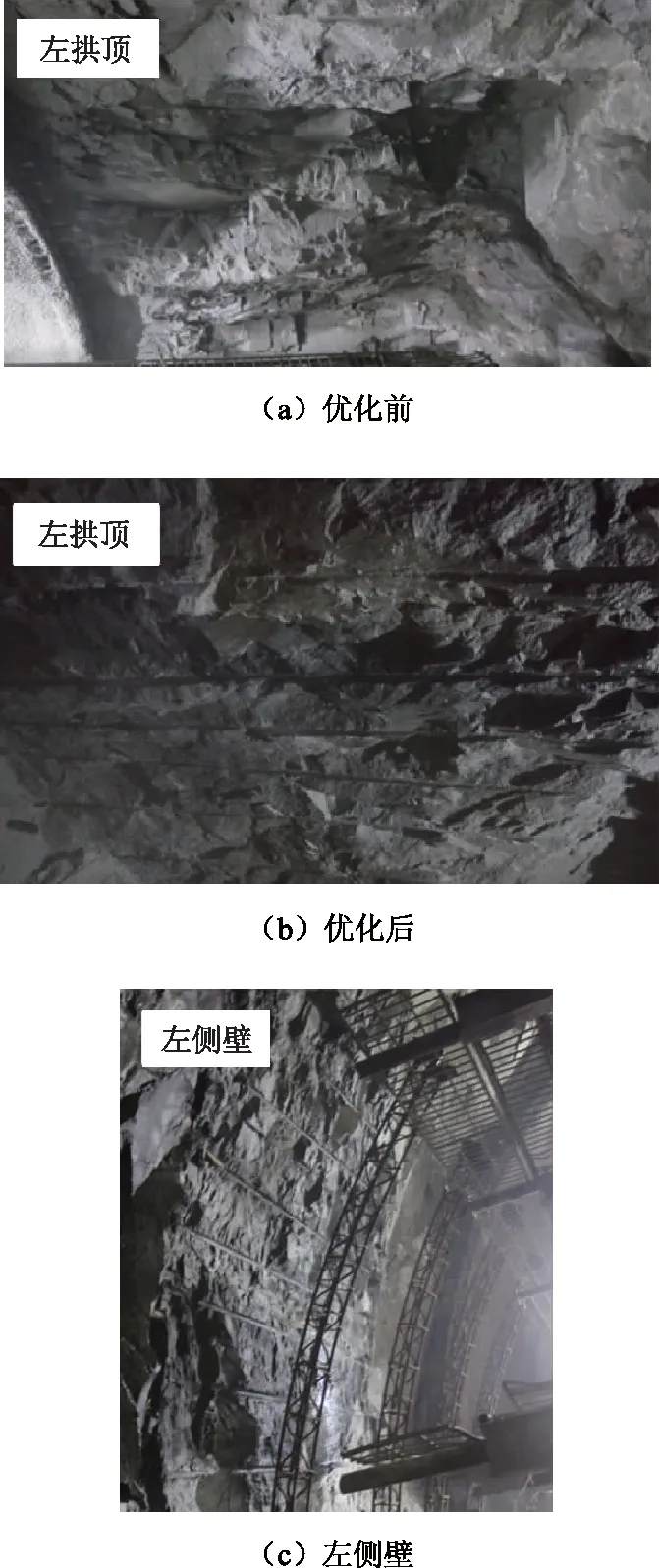

通过上述分析研究及现场试验,对Ⅳ级围岩大断面隧道全断面一次爆破方案主要光面爆破参数进行优化,表4为优化后爆破参数表,优化后的爆破方案在后续的全断面爆破施工中取得良好的光面爆破效果,以左拱顶部位光面效果为例,优化前后的光面效果如图6(a)~(b)所示。

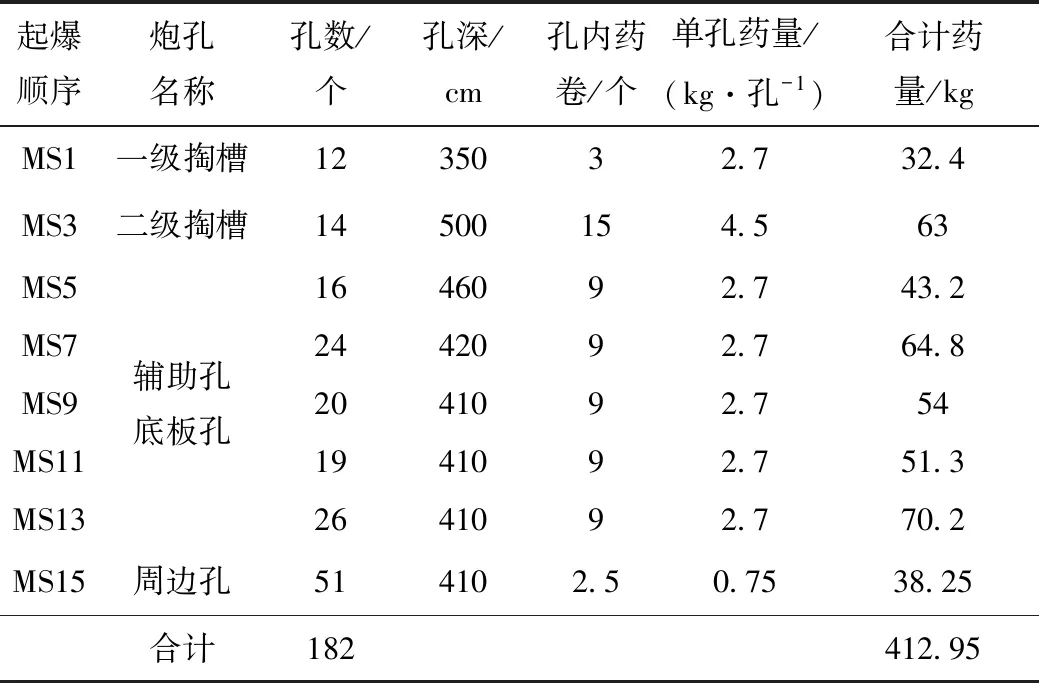

表4 Ⅳ级围岩全断面一次开挖爆破参数Tab.4 parameters for whole section primary blasting excavation in grade IV surrounding rock

图6 方案优化前后光面效果对比图Fig.6 Comparison of smooth surface effects before and after scheme optimization

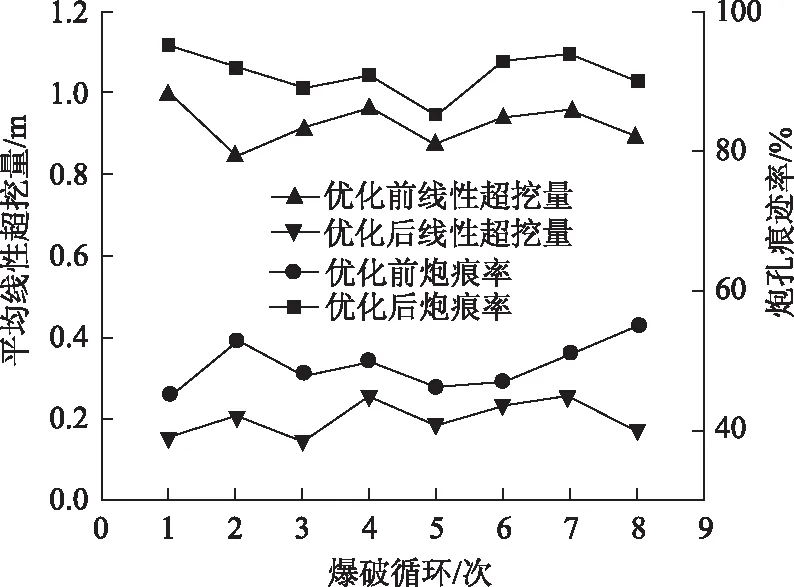

如图6(c)所示隧道侧壁炮孔痕迹较拱顶部位更明显,拱顶由于岩体破碎,炮孔痕迹不如侧壁明显。总体来说,隧道光面效果较好,平均炮孔痕迹率由之前的49.3%提高至试验后的91.1%,分别统计了方案优化前后8个循环的平均线性超挖值如图7所示,可见与优化前相比,平均线性超挖值大幅降低,同时符合根据《公路隧道施工技术规范》(JTG F60—2009)[18]所规定的中硬岩、软岩超挖拱部最大允许超挖值0.25 m。

图7 方案优化前后8个循环的平均线性超挖值及炮痕率Fig.7 Average linear over-excavation value and blasthole trace rate of 8 cycles before and after scheme optimization

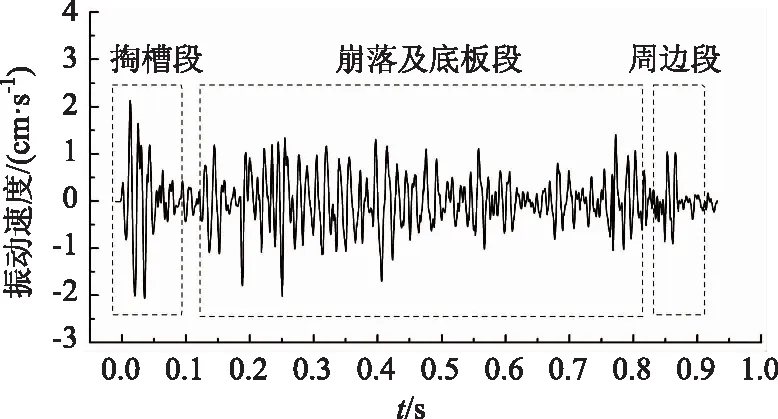

3.2 降振效果分析

为了降低全断面一次爆破过程对围岩的扰动,通过优化起爆顺序,装药结构等措施,严格控制东天山隧道单段起爆药量和一次起爆总药量。在爆破施工过程中,对其爆破振动进行了监测[19],图8为地面距离掌子面75 m处测点爆破振动波形,爆破最大峰值振速发生在掏槽段为 2.131 cm/s,远远小于爆破安全规程交通隧道最大振速标准的规定[20];另外可以明显看出周边孔MS15段起爆时间在0.88 s,即880 ms附近振速较为集中,说明采取的三角形搭接法对周边孔孔间起爆时差控制效果良好。崩落及底板段整体峰值振速分布比较均匀,说明优化后的起爆顺序降振效果明显。

图8 全断面一次爆破振动监测结果Fig.8 Vibration monitoring result of whole section primary blasting

由分析以上结果可知,针对Ⅳ级围岩隧道全断面一次爆破开挖光面效果差,超挖严重的难题所采取优化措施是可行的,能够有效减少全断面一次爆破对类似隧道围岩的损伤,从而改善光面爆破效果。

4 结论

(1)本研究以某特长隧道为工程背景,分析了实际开挖导致轮廓围岩损伤严重的主要因素。基于现场试验结合理论分析,对光爆层厚度、装药结构、起爆顺序等爆破参数,进行优化,研究结果可为类似工程提供借鉴。

(2)其中根据预留光爆层试验中二圈孔爆破对光爆层的破坏程度,优化选取了合理的光爆层厚度W=65 cm,并通过导爆索三角形搭接及改进起爆顺序等措施,有效降低了全断面一次爆破对围岩的破坏。

(3)优化后的爆破参数取得良好的光面爆破效果,炮孔痕迹率达到了90%以上,平均线性超欠挖控制在0.25 m以内,有效解决了超挖严重的难题;爆破最大峰值振速发生在掏槽段为 2.131 cm/s,整体振速分布比较均匀。

(4)在Ⅳ级围岩隧道全断面一次爆破中由经验类比公式得到的爆破参数,必须通过现场试验法进行优化才能取得好的爆破效果。