马铃薯燕麦复合面条热泵-热风联合干燥质热传递规律分析

屈展平,任广跃,2,,张迎敏,段 续,2,张乐道

(1.河南科技大学食品与生物工程学院,河南 洛阳 471000;2.粮食储藏安全河南省协同创新中心,河南 郑州 450001)

马铃薯又名土豆、洋芋等,马铃薯中碳水化合物质量分数为95%左右,同时是膳食纤维、维生素及矿物质的重要来源[1],马铃薯中富含的必需氨基酸可以弥补谷物中某些氨基酸的缺失,具有丰富的营养价值及一定的医疗保健作用[2]。自2015年起,我国启动马铃薯主粮化战略,对原料鲜马铃薯进行加工,使之成为类似人们日常消费的面条、馒头等主食产品[3]。燕麦具有高蛋白、高脂肪的特点,其蛋白质的必需氨基酸组成与每人每日摄取量的标准相近,燕麦中含有丰富的膳食纤维,其主要成分β-葡聚糖可减缓血液中葡萄糖浓度的增加,还含有较丰富的B族维生素和钙、磷、铁等矿物质[4],有一定的营养保健作用。

热泵干燥是干燥系统从低温热源吸取热量,在较高温度下作为有用热能进行干燥的一种方法[5]。热泵干燥的显著特点是节能,并可以有效保证产品品质,但在干燥后期速率较低。热风干燥设备简单、成本较低、处理量大,但对产品品质影响较大。单一的干燥方法难以实现最优干燥策略,所以选择热泵联合热风干燥,前期采用低温热泵空气封闭循环干燥,避免干燥过程中外界气体交换引入杂质并可防止产品氧化,从而保证产品质量、节约能耗,后期采用高温热风干燥加快干燥速率,实现高品质、低能耗、环境友好的干燥目标[6]。

国内外对面条的干燥已有较多研究,大部分依然采用传统的热风干燥[7-8],但也有一些新型干燥方法如真空冷冻干燥[9]、过热蒸汽干燥[10]、红外干燥[11]等,这些新型干燥方式均对面条品质有一定影响。本实验采用的热泵-热风联合干燥已被应用于果蔬加工领域,比如胡萝卜[12]、莴笋[13]、红枣[6]等加工中,结果表明联合干燥产品品质优于单一干燥且能耗较低。国外已有关于面条质热传递的研究,Waananen[14]、Villeneuve[15]等发现面条传质存在蒸汽扩散形式,Yong等[16]发现面条传热主要方式为热传导,但并没有具体表征水分状态的变化。低场核磁共振(low field nuclear magnetic resonance,LF-NMR)技术分析物料水分变化主要应用于水稻浸种及果蔬中,在面制品中的应用较少。宋平等[17]运用LF-NMR技术分析水稻浸种过程中的水分变化;李娜等[18]运用LF-NMR技术分析冬瓜样品在真空干燥过程中内部不同状态水分的变化规律;石芳等[19]运用LF-NMR技术发现香菇中水分的主要状态是不易流动水。Lai等[20]采用核磁共振成像(magnetic resonance imaging,MRI)分析蒸煮面条的水分分布;Lodi等[21]应用MRI发现传统的小麦面包具有的不均匀水质子群,在储存期间向周边迁移。通过分析国内外文献发现,以马铃薯、燕麦为原料的营养复合面条研究较少,面条干燥主要采用传统的烘房技术(即热风干燥),耗时较长、能耗较高,而红外干燥等新型干燥技术的应用虽然能够缩短干燥时间,但对品质有一定影响,为得到品质好、能耗低的产品,引入新型热泵-热风联合干燥技术对面条进行干燥。LF-NMR技术在表征果蔬干燥及面包干燥过程中水分变化已有所应用,但对于中国传统面条干燥过程中的水分状态变化研究较少,对面条干燥机理了解并不充分。

本研究制作了马铃薯燕麦营养复合面条,通过新型热泵-热风联合干燥技术对其进行干燥处理,研究其干燥特性,并通过LF-NMR分析其干燥过程中内部水分的迁移规律,为面条的新型干燥技术提供一定的基础依据。

1 材料与方法

1.1 材料与试剂

马铃薯、小麦粉、食盐购于洛阳市大张超市;燕麦粉购于山东省菏泽市天邦生物制品有限公司。

谷朊粉、柠檬酸、抗坏血酸 洛阳奥科化玻公司。

1.2 仪器与设备

TM3030台式扫描电子显微镜 日本电子株式会社;NMI20015-V-I LF-NMR分析仪 上海纽迈电子科技有限公司;GHRH-20热泵干燥机 广东省农业机械研究所;101型电热鼓风干燥箱 北京科伟永兴仪器有限公司;FKM-20型压面条机 永康市炫林工贸有限公司;FA1004电子分析天平 上海上平仪器公司;HC.200型高速多功能粉碎机 浙江省永康市金穗机械制造厂。

1.3 方法

1.3.1 复合面条的生产

复合面条生产工艺流程为:马铃薯粉、燕麦粉、小麦粉、纯净水、食盐、谷朊粉→和面→熟化→压延→切条→干燥,工艺要点如下。

马铃薯熟粉的制备:选取外观良好、无虫眼、未发芽、未腐烂的马铃薯,将马铃薯洗净并去皮切片,将马铃薯片直接转移到护色液(含质量分数0.5%柠檬酸和0.05%抗坏血酸)中浸泡10 min,将护色好的马铃薯片蒸煮3 min使之熟化,将熟化的马铃薯捞出沥干置于50 ℃的热泵干燥机中进行干燥,待其干燥至水分质量分数5%以下,再粉碎为100 目备用。

和面:用电子天平称取混合粉500 g,根据前期预实验结果,按照马铃薯粉250 g、燕麦粉50 g、小麦粉200 g、谷朊粉20 g的配比进行复配。将5 g食盐溶解在325 mL蒸馏水中,溶解完全后将盐水加入混合粉中,搅抖成面絮,和面5 min,保持面絮干湿得当,用手紧握时可以成团,松开手后面絮自动散落。

熟化:将和好的面团放在容器中,容器口用保鲜膜密封,室温放置20 min,使面筋蛋白充分吸水形成面筋网络。

压片:熟化结束后用压面机进行压延,并根据面带的情况逐渐调整压毂的宽度,反复压片,直到面带表面光滑、色泽均匀、富有弹性。然后安装压面机的切刀进行出面,所得鲜湿面条长20 cm、宽0.3 cm、厚0.1 cm,根据GB 5009.3—2010《食品安全国家标注 食品中水分的测定》测得面条初始干基水分含量为0.62 g/g。

1.3.2 指标测定

1.3.2.1 干燥特性的测定

干基水分含量按公式(1)计算。

式中:X为任意干燥t时刻物料的干基水分含量/(g/g);mt为任意干燥t时刻物料的质量/g;m1为物料的初始质量/g;ω1为初始湿基水分含量/(g/g)。

水分比(moisture ratio,MR)按公式(2)[22]计算。

式中:Xt为物料任意干燥t时刻的干基水分含量/(g/g);X0为物料初始干基水分含量/(g/g);Xe为物料干燥平衡时的干基水分含量/(g/g)。

干燥速率按公式(3)[23]计算。

式中:Ui为ti时刻的干燥速率/(g/(g•min));Xi-1、Xi+1分别为ti+1、ti-1时刻物料的干基水分含量/(g/g);t为干燥时间/min。

1.3.2.2 干燥曲线的绘制

复合面条采用热泵-热风联合干燥,干燥前期采用热泵干燥,保证样品质量,设置热泵温度分别为30、35、40 ℃,在干燥中期进行干燥方式的转变,设置转换点干基水分含量分别为0.20、0.25、0.30 g/g,干燥后期采用热风干燥,以加快干燥速度、降低能耗,设置热风温度分别为35、40、45 ℃,整个干燥过程中风速均为1.5 m/s,对相同条件下制备的马铃薯燕麦复合面条进行联合干燥,使其干基水分含量至0.12 g/g(安全储存水分)。称取相同质量样品30 组,每间隔10 min取一组进行称质量,计算对应时刻的干基水分含量,重复实验3 次求平均值,绘制相应的干燥曲线。

1.3.2.3 有效水分扩散系数的测定

假设面条模型为长方体,水分扩散可沿着长、宽、高3 个方向进行扩散,由Newmen公式[24]推导可得公式(4)。

面条干燥过程中每个方向上的扩散均可看作一维轴向扩散,根据Fick第二定律可以按公式(5)[24]计算MR。

式中:n为无穷级数。

在干燥过程中,水分散失,面条体积略有减少,并且水分扩散具有各向异性,故提出以下假设:1)面条的组织结构较为均匀,视其各方向的水分扩散系数(D/(m2/s))相等,即Dx=Dy=Dz=D;2)在干燥过程中视面条体积不变(即一维方向的长或宽或高一定);3)因面条的长度远大于面条的宽度和高度,故视为主要从宽和高两个方向扩散。当n=0时,联立式(4)和(5)得公式(6)[24]。

式中:Ly、Lz分别为面条1/2宽度/m和1/2高度/m;t为干燥时间/s。

将(6)式两端取自然对数得公式(7)。

由公式(7)可知,ln MR和时间t呈线性关系,由Origin软件进行线性拟合,根据其系数求出水分扩散系数D。

1.3.2.4 干燥曲线的数学表征

参考国内外常用的薄层干燥模型[25-27]对干燥曲线进行数学表征,本实验选取5 种常用的数学模型进行拟合(表1),选取适用于复合面条联合干燥的模型进行数学表征。

表 1 几种常见干燥数学模型Table 1 Several common drying mathematical models

复合面条在不同干燥条件下的水分比为实测值,使用Origin软件进行非线性拟合,模型拟合由决定系数R2、残差平方和χ2、误差平方和(sum of the squared errors,SSE)和均方根误差(root mean square error,RMSE)表示,其中R2越大越好,χ2、SSE、RMSE均越小越好,以此选择复合面条联合干燥最适合的数学表征模型。各指标根据公式(8)~(11)[28]进行计算。

式中:MRpre,i表示预测水分比;MRexp,i表示实测水分比;N表示实验次数;n表示参数个数。

1.3.2.5 LF-NMR测定水分分布

截取复合面条样品2 cm放入样品管置于LF-NMR分析仪永久磁场的中心位置,利用Carr-Purcell-Meiboom-Gill脉冲序列进行扫描,测定样品的自旋-自旋弛豫时间T2。参数设置为:采样点数TD=72 008,采样频率SW=200 kHz,采样间隔时间TW=400 ms,回波个数Echo Count=2 000,回波时间Echo Time=0.18 ms,累加次数NS=128。每次取样测定重复3 次,检测完成后保存数据,同时将T2进行反演,迭代次数为100 000 次,得到其反演图像。

核磁共振成像主要通过质子密度加权图像直观显示被测样品的水分含量,截取长2 cm面条样品放入样品管中,对其进行自旋回波SE脉冲序列质子密度二维成像。实验参数:重复时间TR=1 200 ms,回波时间TE=20 ms,矩阵256×256。将所得灰度图进行统一映射及伪彩处理,得到样品的质子密度图像[29]。

1.3.2.6 微观结构的测定

将干燥过程中不同时间下的复合面条放入扫描电子显微镜中进行观察,放大倍数为500 倍,观察面条的微观结构。

1.4 数据处理与分析

采用SPSS软件对数据进行显著性分析(方差分析),P<0.05表示差异显著;采用Origin软件进行作图。

2 结果与分析

2.1 不同干燥条件下复合面条的热泵-热风联合干燥特性

2.1.1 热泵温度对复合面条联合干燥的影响

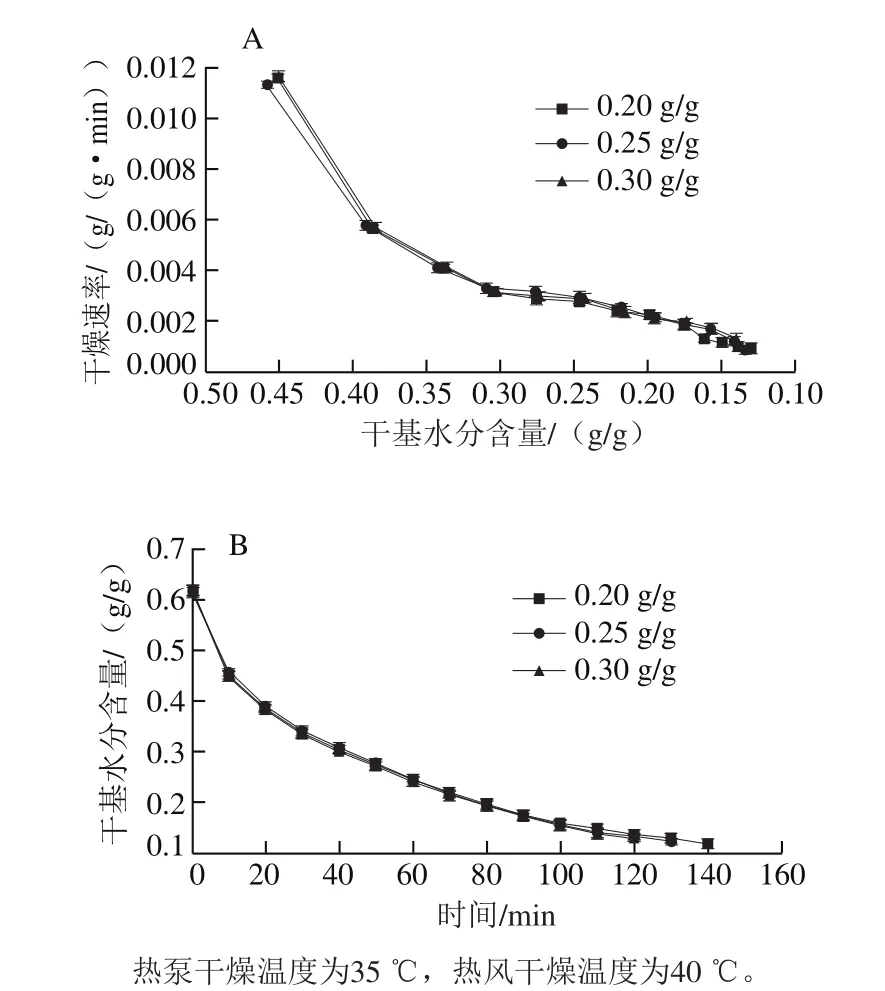

图 1 不同热泵温度联合干燥曲线图(A)及速率曲线图(B)Fig. 1 Drying curves (A) and rate curves (B) at different heat pump temperatures

由图1不同热泵温度条件下复合面条联合干燥曲线和速率曲线可知,热泵温度越高,其热泵干燥阶段干基水分含量下降越快,干燥速率越快,在干基水分含量为0.25 g/g时改变干燥方式,采取热风干燥,此时干燥条件相同,干燥速率差异不明显,整个干燥过程主要表现为降速阶段。热泵干燥温度为40 ℃时干燥时间最短,比35 ℃时干燥时间缩短20 min,比30 ℃时干燥时间缩短30 min。

前期热泵温度的升高使传热推动力即温度差增大,导致热流密度增加,热空气与样品的热交换剧烈,同时温度的升高会导致饱和蒸汽压升高,空气相对湿度降低,物料表面与热空气及物料内部水分分布不均,造成的水分梯度差推动传质的进行[30]。样品表面与热空气之间具有较大的水分梯度,伴随着表面水分快速蒸发的同时,样品内部水分向表面迁移,所以干燥前期水分比下降较快,干燥速率较大。随着干燥的进行,样品的水分含量逐渐减少,随着自由水含量的减少,水分梯度也越来越低,样品中的结合水主要依靠氢键与蛋白质的极性基相结合而形成[31],所以结合水很难从细胞中渗出,故后期干燥过程变缓。

2.1.2 转换点干基水分含量对复合面条联合干燥的影响

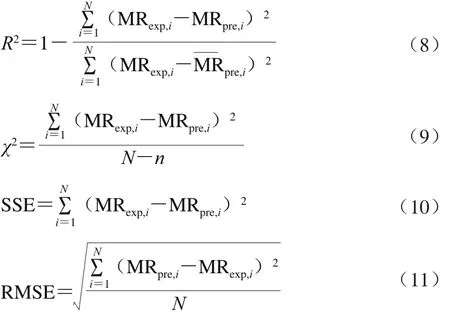

图 2 不同干基水分含量下复合面条联合干燥速率曲线图(A)及干燥曲线图(B)Fig. 2 Drying rate curves (A) and drying curves (B) with moisture contents at different conversion points

由图2可知,不同转换点干基水分含量条件下复合面条联合干燥曲线和速率曲线趋势基本一致,说明转换点水分含量对干燥的影响较小。转换点干基水分含量为0.3 g/g时需要的干燥时间最短,比水分含量为0.2 g/g时缩短20 min。不同转换点干基水分含量条件下,热泵干燥曲线趋势基本一致,后期热风条件下,空气与面条进行湿热交换,转换点水分含量越高,即越早进行热风干燥,交换时间越长,且相比较前期热泵干燥,热风温度较高、空气的相对湿度较低,增大的温度差推动传热的进行,同时样品与空气间存在的湿度差会进一步推动传质的进行[32-33],扩散阻力减小,更易于干燥的进行。

2.1.3 热风温度对复合面条联合干燥的影响

图3为不同热风温度下复合面条联合干燥曲线,热风温度为45 ℃时,干燥速率较大,干燥时间较短,比35 ℃处理缩短40 min。在干基水分含量达到0.25 g/g以后,热风干燥阶段干燥曲线及速率曲线有明显的差别,温度越高其干基水分含量下降越快,干燥速率越大。在热泵干燥阶段,较低的干燥温度使表面水分扩散,自由水可以较快地蒸发,同时避免了温度过高时水分交换过快导致复合面条表面产生酥面的情况。热风干燥阶段,复合面条表面水分已基本脱除,面条结构变得致密,内部传热传质阻力变大,此时内部扩散较难进行,较高的热风温度提供较高的温度差,从而加快干燥的进行。

图 3 不同热风温度联合干燥速率曲线图(A)及干燥曲线图(B)Fig. 3 Drying rate curves (A) and drying curves (B) at different hot air temperatures

2.2 复合面条热泵-热风联合干燥模型的数学表征

2.2.1 复合面条干燥模型的拟合

本实验选取常用的5 个干燥模型进行拟合求证,采用联合干燥热泵温度35 ℃、转换点干基水分含量0.25 g/g、热风温度40 ℃的条件进行拟合,拟合结果见表2。

表 2 不同干燥模型的参数值Table 2 Parameters of different drying models

通过对5 种模型的拟合结果可知,Midilli模型、Two-term模型的R2均大于0.99,在可接受范围内。经比较,Midilli模型的拟合度最高,χ2、SSE、RMSE均较小,说明拟合值与实测值的离散程度较低,偏差较小。故Midilli模型为表征复合面条联合干燥最适合的数学模型。

针对Midilli模型进行回归分析,方差分析结果见表3,回归方程在P=0.01水平显著,可见Midilli模型能够表征复合面条在联合干燥过程中干基水分含量的变化,即干燥特性。所以马铃薯燕麦复合面条在此条件下的热泵-热风联合干燥过程中的数学表征式为:MR=0.999 34exp(-0.089 55t0.61474)-0.001 59t。

表 3 回归方程的方差分析Table 3 Analysis of variance of regression equation

2.2.2 复合面条干燥模型的验证

对所得到的干燥模型进行验证,选取建模数据以外的数据组带入验证。分别选取不同热泵温度(30、35、40 ℃)、转换点干基水分含量(0.20、0.25、0.30 g/g)、热风温度(35、40、45 ℃)条件下的实测值进行模型验证。经验证,以上条件下得到的实测值与模型预测值均能较好吻合。转换点干基水分含量0.25 g/g、热风温度40 ℃时,热泵温度30、35、40 ℃条件下的决定系数(R2)分别为0.999 34、0.999 48、0.999 85;热泵温度35℃、热风温度40 ℃时,转换点干基水分含量0.20、0.25、0.30 g/g条件下的R2分别为0.999 52、0.999 51、0.999 87;热泵温度35 ℃、转换点干基水分含量0.25 g/g时,热风温度35、40、45 ℃条件下的R2分别为0.998 54、0.999 48、0.999 88,不同干燥条件下的决定系数均大于0.99,说明Midilli模型能够较好地表征复合面条联合干燥的干燥特性。

2.3 不同干燥条件下复合面条的有效水分扩散系数

复合面条联合干燥在不同干燥条件下的有效水分扩散系数见表4,不同干燥条件下的有效水分扩散系数在3.82×10-10~5.12×10-10m2/s之间,均在食品干燥有效水分扩散系数10-12~10-8m2/s的范围内,符合食品干燥规律。在不同干燥条件下,随着热泵温度、转换点干基水分含量、热风温度的增大,有效水分扩散系数也增大,即干燥速率加快。温度越高,样品与物料间的温度差越大,样品与热空气的湿热交换越剧烈,表面水分扩散较快,物料内部水分分布不均匀,有利于内部水分扩散的进行,所以有效水分扩散系数较大。

表 4 不同干燥条件下复合面条有效水分扩散系数Table 4 Effective water diffusion coefficients under different drying conditions

2.4 复合面条热泵-热风联合干燥过程中的水分状态变化

LF-NMR技术利用氢核在磁场中的自旋特性,以非辐射的方式使其从高能态向低能态转变[34],利用氢质子的横向弛豫时间T2来反映水的自由度,即水的流动性,质子密度代表对应水分的信号幅值,通过弛豫时间及反演图谱可以分析水分的自由度、水分分布及迁移规律。

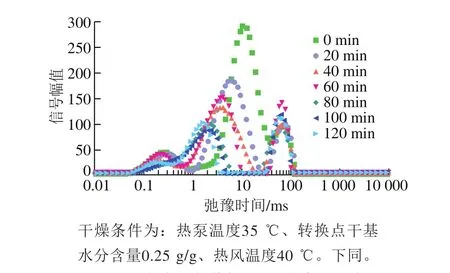

图 4 复合面条联合干燥过程中T2图谱Fig. 4 Transverse relaxation time (T2) spectra of composite noodles at different drying times

图4 为复合面条干燥过程中弛豫时间T2的反演图谱,干燥过程中不同时刻的图像上均有2~3 个峰,代表样品中水分的不同存在状态,不同波峰对应的弛豫时间T2由小到大分别记为T21、T22、T23,对应的峰面积分别记为A21、A22、A23。T21(0.01~1.00 ms)表示深层结合水,这部分水与淀粉、蛋白质的羟基、氨基等极性基团通过静电作用力或氢键形成紧密结合的水分子层,其自由度较低;T22(1~10 ms)表示弱结合水,其自由度介于深层结合水和自由水之间,这部分水或被面筋蛋白的网络结构包裹,或存在于淀粉等大分子颗粒间隙中,易于转化;T23(10~100 ms)表示自由水,自由度较高[35]。由图4可以看出,在干燥初期,弱结合水含量较高,自由水含量次之,深层结合水含量较低,随着干燥的进行,弱结合水含量不断减少,动态地向深层结合水和自由水转化,此结果与魏益民等[36]的研究结果一致。随干燥时间延长,自由水的峰基本保持不变,是因为大量弱结合水动态地向自由水转化,而深层结合水及弱结合水的峰逐渐左移,说明在干燥过程中结合水自由度降低,深层结合水与蛋白质、淀粉等大颗粒结合更紧密,自由度降低,而弱结合水自由度降低是因为小部分弱结合水向用于完善面条结构的深层结合水转化。图5中,LF-NMR横坐标为干燥过程中不同时刻的干基水分含量,纵坐标为干基水分含量对应的各种相态水的峰面积之和,即总水分含量[37]。由图5可知,水分峰面积与干基水分含量呈线性关系,经Origin软件进行线性拟合,得到其回归方程为y=5 536.586 07x+1 128.072 1,用SPSS 20.0软件进行回归方程的显著性检验,其相关系数r=0.995,决定系数R2=0.990,显著性水平P<0.01,可见总水分含量的峰面积与干基水分含量的线性关系极显著,通过其回归方程可以快速有效求出干燥过程中的干基水分含量。

图 5 干基水分含量与核磁峰面积的拟合曲线Fig. 5 Fitted curve between moisture content on a dry basis and nuclear magnetic peak area

2.5 复合面条联合干燥过程中各相态水的变化规律

图 6 复合面条干燥过程中各相态水峰面积变化曲线Fig. 6 Changes in peak area of three water forms during drying of composite noodles

由图6可知,在热泵温度35 ℃、干基水分含量0.25 g/g、热风温度40 ℃条件下进行联合干燥,随着干燥时间延长,总水分含量不断下降,结合水含量呈现下降趋势,自由水含量基本保持不变。干燥前期,结合水含量下降迅速且下降速率较大,主要是因为样品初始水分含量较高,且水分主要以弱结合水形式存在,同时自由水含量较高,易于脱除,弱结合水大量向自由水转化使其保持动态稳定;但此时面筋网络形成不够完善,所以深层结合水含量较低。在干燥过程中,样品与热空气具有较大的温度差及湿度差,热交换剧烈,弱结合水快速转化,大部分转化为自由水,扩散至样品表面蒸发出去,极少一部分转化为深层结合水用于完善面筋结构,与淀粉颗粒结合[38]。在干燥后期,水分含量降低,干燥速率减慢,出现一段动态平衡时期。此时,样品的主干燥阶段基本完成,湿热传递依赖样品的内部扩散,弱结合水含量较低,且与自由水的转换达到平衡,样品中主要含有稳定的深层结合水和少部分自由水,此时样品已达到平衡水分含量。

由图7可知,在干燥过程中,各种相态水分含量所占比例有一定变化。弱结合水含量的持续减少导致结合水比例减少,但随着干燥的进行,样品内部水分进行重新分布,面筋网络形成更加彻底,一部分水分子与大颗粒物质的羟基、氨基等极性基团通过静电作用力或氢键形成紧密结合的水分子层,导致深层结合水的比例稍有增加。自由水的比例呈增加趋势,因为在干燥过程中弱结合水实时向自由水转化且自由水进行蒸发,所以自由水含量基本保持不变,而结合水含量降低,从而导致自由水比例增加。当达到平衡水分含量时,复合面条的结合水较多,其占比大于自由水。

图 7 复合面条干燥过程中各相态水所占比例变化Fig. 7 Changes in the percent peak area of free and bound waterduring the drying process of composite noodles

2.6 复合面条干燥过程中核磁成像

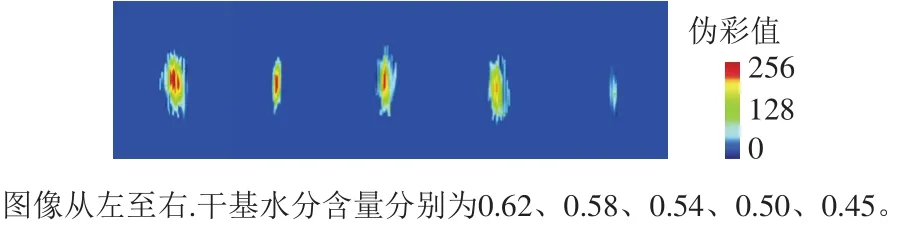

图 8 复合面条干燥过程中T2加权成像Fig. 8 Weighted T2 images with different moisture contents on a dry basis

图8 为复合面条干燥过程中不同时刻的T2加权成像,水分含量越高,氢质子密度越大,信号越强,在图片中亮度越大[39]。当干基水分含量小于0.45 g/g时,氢质子密度成像不易显现。由图8可知,鲜湿面条质子密度最大,信号最强,此时水分主要存在面条内部,以弱结合水形式存在,表面附着部分自由水,故中间信号最强,亮度最大。在复合面条干燥初期水分快速下降阶段,随着干燥的进行,面条中间位置信号逐渐减弱,四周表面基本不变,此时面条中的弱结合水和自由水保持动态转化,内部结合水逐渐转移至表面并蒸发,表面水分保持动态平衡,变化较小。在干燥后期内部深层结合水基本保持稳定,主要是弱结合水向自由水的转移和自由水的蒸发,至其达到安全贮藏水分。

2.7 复合面条联合干燥过程中微观结构变化

图9为干燥过程中复合面条的微观结构,图9A为鲜湿面条的微观结构,淀粉颗粒分布不均匀且有较多孔隙,复合面条主要成分中含有较少的醇溶蛋白和谷蛋白[40],所以蛋白形态不甚明确,同时难以形成完整稳定的面筋网络,大分子淀粉颗粒只有少部分被包裹。图9F为达到平衡水分含量的复合面条,面条结构明显较为致密,基本没有孔隙,淀粉颗粒基本完全包裹于面筋网络中。

图 9 复合面条联合干燥过程中微观结构图(×500)Fig. 9 Microstructure of composite noodles during drying (× 500)

随着干燥的进行,鲜湿面条表面及内部水分进行迁移及重新分布,通过水分及热量的作用,少量蛋白质发生交联,孔隙呈现减少趋势,面条结构更加致密。在干燥过程中,面条表面水分较快地被脱除,大部分处于蛋白质及淀粉大颗粒间隙的弱结合水通过内部扩散被脱除,使面条孔隙减小;另一小部分弱结合水通过热作用与蛋白质及淀粉颗粒更紧密地结合[41],用于巩固完善面筋蛋白的形成,使淀粉颗粒更完全地包裹于蛋白网络中。微观结构显示面条干燥过程中结构致密、孔隙变小,这会减少传质通道数量,所以干燥后期干燥速率降低,水分扩散较慢,复合面条微观结构表现出来的规律与LF-NMR检测的结果一致。

3 结 论

马铃薯燕麦复合面条在热泵-热风联合干燥过程中,随着热泵温度的升高、转换点水分含量的增大、热风温度的升高,复合面条的干燥时间缩短,干燥速率增大,有效水分扩散系数增大,干燥过程主要表现为降速阶段。马铃薯燕麦复合面条的热泵-热风联合干燥可以用Midilli模型进行表征(P<0.01),不同干燥条件下复合面条的有效水分扩散系数在3.82×10-10~5.12×10-10m2/s之间。

鲜湿面条中弱结合水含量最高,面条中部氢质子密度最大,随着干燥的进行,总水分含量持续下降,弱结合水含量下降最多,弱结合水与自由水保持一段时间的动态平衡,在干燥过程中弱结合水峰左移,峰值降低,自由度降低,到达平衡水分含量时,结合水占比大于自由水。干基水分含量与峰面积呈极显著正相关(P<0.01)。随着干燥的进行,复合面条微观结构越来越致密,深层结合水与大分子结合紧密,面筋网络更加完整。