新型缠绕管式换热器管板与换热管连接接头的研制

羊衣木 吴贤春

(四川科新机电股份有限公司)

传统缠绕管式换热器管板与换热管的连接方式为换热管外伸角接,此结构本身有一定的局限性,角焊处有较大的应力集中,容易产生焊接接头根部裂纹,焊接质量难以保证;角焊后即便采用胀接(强度胀或贴胀),在高温、振动等工况下,也不可能避免缝隙腐蚀,胀接又为应力腐蚀提供了条件;角焊焊接接头在承受较大压力波动和温度变化时, 容易在焊缝的根部产生疲劳裂纹,造成管端焊缝处泄漏;角接焊缝所受的是剪应力,其承受力有限。 笔者采用无间隙对接接头中的内孔对接接头结构,有效避免了以上问题的出现[1,2]。

1 换热器结构及其设计参数

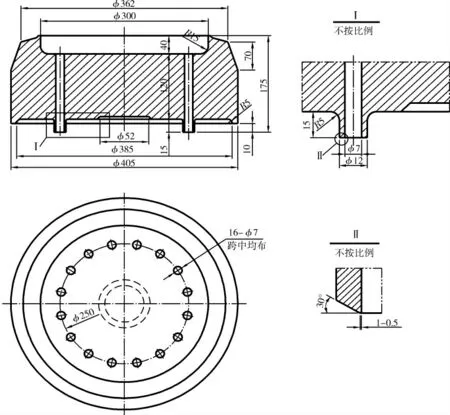

缠绕管式换热器的结构如图1 所示。 设备主要由球形封头、管板、芯筒、筒体和换热管组成,换热管布置在芯筒与筒体之间的有限空间内,换热管按螺旋形状逐层交替缠绕而成,相邻两层换热管的缠绕方向相反,两层换热管之间用平垫条进行隔离,形成壳程流体通道,每层换热管采用管箍和异形垫条进行固定, 换热管的缠绕角度9°,管板(图2)与换热管采用对接接头,并采用手工氩弧焊焊接。

图1 设备结构示意图

图2 管板的结构形式

缠绕管式换热器换热面积为24m2,换热管规格为φ12mm×2.5mm, 设备的主要设计参数见表1。

表1 设备的主要设计参数

2 主要受压部件的材料性能要求

2.1 管板

管板选用材料为S30408Ⅲ(锻),该管板的热处理状态为固溶(1 010~1 150℃快冷),管板锻件按标准NB/T 47013.3—2015 《承压设备无损检测第3 部分:超声检测》进行100%检测,达Ⅰ级合格, 管板的化学成分和力学性能均应符合标准NB/T 47010—2017 《承压设备用不锈钢和耐热钢锻件》的规定,其余项均按Ⅲ级锻件进行检验、验收和复验。

管板的化学成分复验结果见表2。

管板的拉伸试样采用GB/T 228.1—2010 《金属材料 拉伸试验 第1 部分: 室温试验方法》标准中的R4 号试样, 管板的拉伸试验复验结果见表3。

表2 管板的化学成分复验结果 wt%

表3 管板的拉伸复验结果

管板的冲击试样采用GB/T 229—2007《金属材料 夏比摆锤冲击试验方法》 标准本体取样,管板的冲击试验复验结果见表4(设计要求值为:试验温度-196℃,冲击功值不小于41J)。

表4 管板的冲击试验复验结果

2.2 换热管

换热管材料选用 S30408(06Cr19Ni10)高精度冷拔管,并经1 010~1 150℃急冷热处理;外径偏差±0.1mm,壁厚偏差±0.2mm,不允许拼接;换热管逐根进行水压试验,试验压力49.5MPa;换热管的化学成分、力学性能(拉伸试验)、工艺性能(扩口试验、 压扁试验) 进行复验均应符合GB/T 13296—2013 《锅炉、 热交换器用不锈钢无缝钢管》的规定。

换热管的化学成分复验结果见表5。

表5 换热管的化学成分复验结果 wt%

在室温环境下,再进行换热管的纵向拉伸性能复验,结果详见表6。

表6 换热管的纵向拉伸复验结果

换热管的工艺性能复验结果见表7, 合格标 准为试样扩口、压扁试验后不出现裂缝和裂口。

表7 换热管的工艺性能复验结果

2.3 焊接材料

换热管与管板间的焊接方式采用钨极惰性气体保护焊,选用的焊接材料应保证焊缝金属的力学性能高于或等于相应母材标准规定的下限值,且应保证 Cr、Ni、Mo 或 Cu 等主要合金元素的含量不低于母材标准规定的下限值。 焊丝牌号按照HG/T 20581—2011《钢制化工容器材料选用规定》和YB/T 5092—2005《焊接用不锈钢丝》标准附录B 进行选择, 焊丝牌号选H03Cr21Ni10Si(308L)。 焊丝的化学成分见表8。

表8 焊丝的化学成分 wt%

焊丝的力学性能参考GB/T 29713—2013《不锈钢焊丝和焊带》标准附录A 中的值,复验时对该焊丝焊接的焊缝进行冲击试验,试验温度为-196℃,冲击功为 75、80、85J,焊丝的力学性能试验结果见表9。

表9 焊丝的力学性能试验结果

3 管板与换热管的连接

换热管与管板的连接接头不仅应具有良好的密封性, 还应具有承受内压和热应力的能力,在某些特殊的工况下还应具有较高的耐蚀性。 传统换热管与管板的焊接形式如换热管外伸角接、换热管内缩角接、换热管与管孔平齐端接都不可避免地存在一定的局限性。 而采用无间隙式接头中的内孔对接接头就能有效避免上述局限性。 无间隙式内孔对接接头的优点为:对接接头焊缝承受的拉脱力与角接焊缝相比更大,能承受更高的压力;焊接处残余应力小,不易产生焊缝根部裂纹,焊缝质量可检测;完全消除角接焊缝根部缝隙,避免缝隙腐蚀和提高抗应力腐蚀能力;对接接头焊缝的连接强度、 抗疲劳强度得到显著提高,能承受更大的温度和压力波动[3]。

3.1 连接形式

传统换热管与管板的连接方法主要有强度胀接、强度焊接和胀焊并用,这些连接方式都存在一定的局限性。

我国在20 世纪70 年代中期开始对内孔焊进行试验和研究, 并在70 年代末期开始应用于核设备和电站设备上。 内孔焊是将换热管与管板的端部焊接改为管束内孔焊接,从而能够有效地克服传统连接方式的不足之处。 但是,内孔焊要求管板加工精度和装配精度很高,提高了设备的造价;焊接时要求采用专用焊接设备和自动化程度很高的焊接技术;焊缝出现不合格时,返修十分困难[4]。为了避免以上不足之处,笔者采用管板外坡口和换热管对接,管板与换热管的对接接头形式如图3 所示。

图3 换热管与管板的对接接头形式

3.2 焊接参数

奥氏体不锈钢的焊接接头可能出现下述一种或多种问题,如:焊接接头的热裂纹、焊接接头的耐蚀性下降;焊接接头的脆化,在实际焊接工艺方法的选择及其焊接材料的匹配方面应予以足够的重视[5]。本工艺中,换热管与管板的焊接采用手工钨极惰性气体保护焊, 且选用直流正接法,该焊接方法具有电弧稳定、热影响区窄、较强的局部热输入和获得的焊缝窄而深。 同时采用纯度为99.99%的氩气以进行焊缝保护,预热温度不小于5℃,道间温度控制在5~150℃之间,气体流量为10~12L/min,其他焊接参数见表10。

3.3 无损检测

管板与换热管的对接接头按 NB/T 47013.2—2015 《承压设备无损检测 第2 部分:射线检测》 标准中的双壁双影法进行100%射线检测, 经检测对接焊缝质量全部达Ⅰ级标准要求;再按NB/T 47013.5—2015《承压设备无损检测 第5 部分:渗透检测》标准进行100%渗透检测,经检测对接焊缝质量全部达Ⅰ级标准要求。

表10 换热管与管板的焊接参数

4 结束语

在低温高压工况下,单股流缠绕管式换热器的管板和换热管最佳的连接方式——内孔对接接头的优点总结如下:

a.对接接头焊缝承受的拉脱力与角接焊缝相比更大,承受的压力更高,使用的范围更加广阔;

b.对接接头焊接处残余应力小,不易产生应力腐蚀环境, 而且对接处不易产生焊缝根部裂纹,焊缝质量可检测,焊缝出现不合格时,返修比较方便;

c.对接接头完全消除了角接焊缝的根部缝隙,避免了缝隙腐蚀,提高了焊接接头的抗腐蚀能力;

d.对接接头的连接强度和抗疲劳强度都得到显著提高,从而能够承受设备在使用过程中出现更大的温度和压力波动,即使在高温、振动等工况下,也能有效地避免在焊缝的根部产生疲劳裂纹,造成对接焊缝处泄漏;

e.对管板加工精度和装配精度要求不是很高,设备的造价较低;

f.焊接时,不需要采用专用焊接设备,对自动化程度要求不高。

笔者提出的低温高压工况下单股流缠绕管式换热器管板和换热管最佳连接方式和焊接方式,为单股流、多股流缠绕管式换热器在其他特殊工况下管板与换热管的连接方式和焊接方式提供了制造经验和工艺参考。