压力容器腐蚀损伤的超声相控阵检测分析

王 杜 沈正祥 陈 虎 钱盛杰 曹 建

(1.宁波市特种设备检验研究院新技术应用中心;2.陕西延长石油(集团)管道运输公司安全环保部)

石油、天然气及煤化工等工业中广泛存在硫化氢腐蚀问题,硫化氢不仅会造成设备全面或局部腐蚀,而且还会导致应力腐蚀开裂(SSCC)、氢致开裂(HIC)等脆性断裂事故[1]。 压力容器或管道一旦发生此类安全事故,往往会造成重大经济损失和灾难性后果,因此研究硫化氢腐蚀机理及其检测技术,对防止事故发生,提升化工过程安全都有十分重要的意义[2]。

超声相控阵是一种先进的无损检测技术,其探头是通过多个晶片的阵列组合控制波阵面的形状和入射方向,且无需改变扫查方式,即可对目标进行不同角度、全体积的检测,并通过高清图像将检测结果显示出来。 相控阵技术能明显降低缺陷的漏检率,提高检测的可靠性,已被广泛应用于容器、管道以及其他复杂结构部件的损伤检测[3,4]。 为应付各种复杂条件下的检测需求,超声相控阵技术需要不断发展和创新,Robert S 等提出了一种实时自适应全聚焦成像方法(ATFM),既能获取高质量的检测图像,又能大幅降低运算 时间[5];Harrich X 和 Coperet P 开发 了一种高效率的超声相控阵扫描技术,通过正弦激励信号结合组合延迟法则,从而实现快速扫描[6];张昊等采用断层扫描和全矩阵捕捉的方法获取了成像数据,并基于体素插值还原出了三维图像[7];在仿真软件方面,Xie Y 等将 FEM 和 FDTD方法同时应用于电磁超声相控阵声场特性的模拟计算中,并通过试验验证了模拟结果的准确性[8]; Hamidi S 基于惠更斯原理和瑞利索末菲衍射积分法,建立了双层介质超声相控阵检测模型[9]。近年来,一些机构和公司为进行声场特性分析、 工艺设计和优化, 开发了诸如 CIVA、SimSUNDT、ACTRAN、COMSOL Multiphysic 及Image3D 等仿真软件[10]。 虽然我国超声相控阵检测技术的研究起步较晚,但近年来随着进口仪器的引进和国内厂家的攻关开发,该技术在我国承压设备安全领域开始逐步应用,如在国家西气东输工程长输管道焊缝检测和重要锅炉、压力容器的焊缝检测等工程应用[11,12]。 鉴于此,笔者以湿硫化氢氛围下某在役压力容器为研究对象,对常规定检发现的容器厚度异常部位,采用超声相控阵技术进行诊断检测,并结合金相分析讨论了容器腐蚀开裂的形成机制。

1 超声相控阵检测技术

1.1基本原理

超声相控阵检测技术是按照特定的规则,利用电子系统控制多晶片组成的换能器,通过改变换能器中阵元激励(或接收)脉冲的时间延迟,改变由各阵元发射(或接收)声波到达(或来自)物体内某点时的相位关系,实现聚焦点位置和方向的变化, 从而完成波阵面各波束合成及成像,一般可得到 A、B、C、S 及 3D 等扫描成像[13]。 与其他无损检测技术相比, 相控阵检测技术的灵敏度高,检测结果可信度高并能三维成像显示,可适用于复杂结构及工件的损伤检测等。

1.2硫化氢腐蚀损伤模拟试验

通过人工试板模拟氢鼓泡和氢致开裂损伤,并对相控阵技术的检测能力进行试验[14]。 人工试板的编号为①和②,其中试板①模拟内表面鼓泡缺陷,试板②模拟氢致开裂缺陷,分别与表面成10°和 20°倾角(图1)。

图1 人工试板的模拟缺陷

使用ISONIC2009 型超声波相控阵检测仪对人工试板进行损伤检测, 主要配置为5MHz64P1相控阵探头、ODI 编码器和直楔块, 检测方式为垂直线性检测加A、B、C 扫描成像。

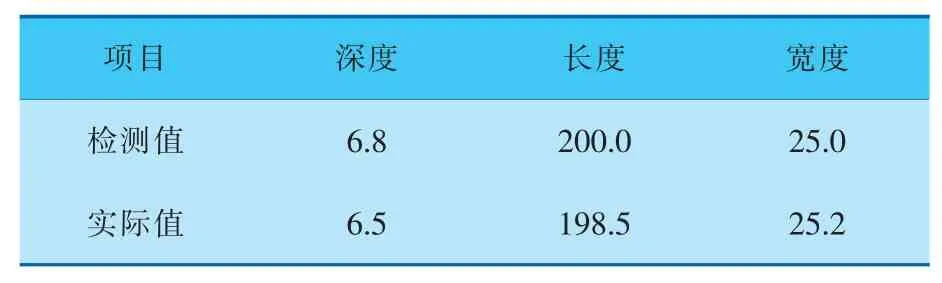

为模拟从外部检测内表面缺陷,试板①检测时将探头放置在试板背面,扫查方向平行于缺陷长度方向。 检测结果如图2 所示,其中图谱左上方为缺陷深度,右上方为缺陷长度和宽度(扫查方向),中间的侧视图表示缺陷的深度和长度,最下方为B 扫截面图, 可表示任意时刻的缺陷深度。 表1 为试板①的缺陷(深度、长度、宽度)检测结果对比,缺陷尺寸的测量值与实际值的误差分别为 4.60%、0.75%、0.79%,均低于 10%,可知相控阵检测技术的测量精度符合要求。

图2 试板①的相控阵图谱

表1 缺陷尺寸的检测结果 mm

试板②的检测结果如图3 所示, 当倾角为10°时,反射波较高,且底面反射波断开,其倾角值也可直接从图谱读取;当倾角为20°时,因角度变大,探头不能接收到缺陷的全部反射波,因此反射波被断开,但可综合底面反射波和缺陷回波情况对缺陷进行判断,可见相控阵检测技术同样适合氢致开裂的模拟缺陷。 另外,还通过大量现场检测试验和解剖验证,总结出了在役压力容器母材中分层和湿硫化氢损伤的相控阵图谱特征。

2 工程案例

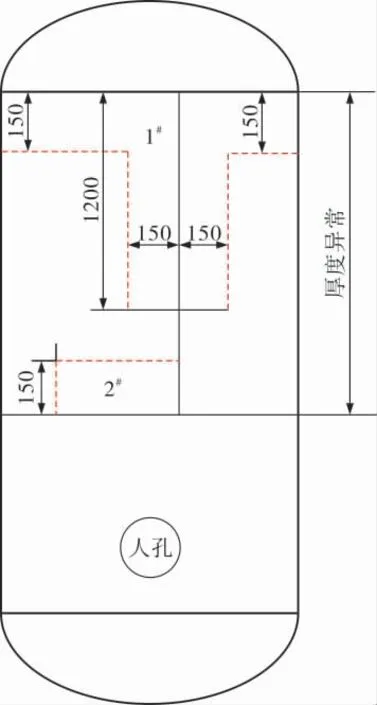

某压力容器材料为 Q345R 钢, 壁厚为32mm,工作压力为 1.2~2.0MPa,温度为 120℃,工作介质的硫化氢含量为0.02%,同时含有水蒸气,属于典型的湿硫化氢环境。 通过超声波常规检测发现容器筒体上部的厚度存在异常,壁厚减薄幅度达48%~57%, 初步判断该区域可能存在湿硫化氢损伤。 为进一步确认损伤特征,采用相控阵垂直线性C 扫描与斜入射扇形C 扫描方式,对容器第1 个筒节内壁沿着上封头环缝的下部进行环向扫查,同时从内壁沿着该筒节纵缝两侧进行纵向扫查,扫查路径用虚线表示,区域编号为1#;对容器第1 个筒节的下部分靠近环缝部位环向扫查近1m,扫查路径也用红色虚线表示,区域编号为 2#(图4)。

图3 试板②的相控阵图谱

图4 压力容器的检测部位

3 检测结果与分析

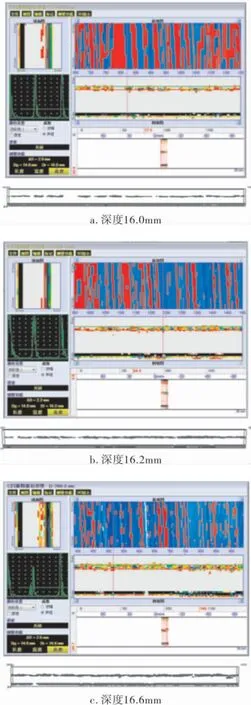

采用相控阵垂直线性C 扫描1#区域得到的典型的缺陷图谱如图5 所示,其中A 扫为左方超声波形图,缺陷的波幅较高、毛刺较多,底波波幅较高;B 扫为左上端面图,D 扫为右下俯视图,两者的缺陷成像都比较平直;C 扫为右上俯视图,缺陷成像无规律,成像颜色杂乱;最下方的3D 成像可直观地反映缺陷形貌,可看出容器1#区域壁厚中部14mm 处存在缺陷分布带, 宽度范围分别为2.0、2.2、2.6mm。

图5 1#区域垂直线性C 扫描的缺陷图谱

如图6 所示,1#区域的相控阵纵向斜入射扇形C 扫描得到的缺陷回波很小, 基本位于Ⅰ区,环向斜入射扇形C 扫描基本上未见缺陷回波,说明壁厚方向上缺陷暂未形成台阶状开裂形貌。 综上分析可知,容器1#区域内的缺陷基本与母材表面平行, 单个缺陷自身宽度均在2.6mm 以内,且缺陷分布的深度范围为14.0~16.6mm。 对容器环缝附近的2#区域分别进行相控阵垂直线性和斜入射扇形扫描, 检测结果如图7 所示, 未发现缺陷。

图6 1#区域斜入射扇形扫描的图谱

图7 2#区域的相控阵图谱

4 腐蚀开裂机制探讨

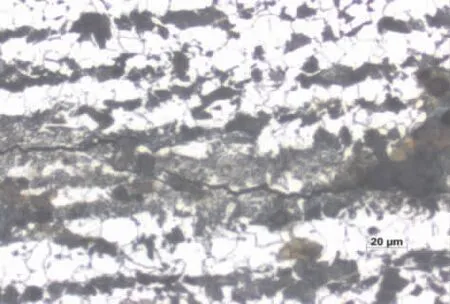

图8 容器材料的金相组织

对容器1#区域取样进行组织分析,容器材料的微观组织主要为铁素体与珠光体(图8),拉长且呈带状分布,晶粒度约为8 级。 一般来说,带状组织会使材料的总体力学性能下降,严重影响后续的加工与使用性能[15]。

通过金相观察还发现,容器材料腐蚀后中心部位有类似轧制带的条状裂纹,沿珠光体组织扩展并贯穿整个试样, 初步判断是带状组织增加Q345R 钢的氢致裂纹的敏感性;因为硫化氢与钢表面发生化学反应,生成的氢原子在应力场作用下不断渗透到基体内部,并在结构缺陷处积聚成氢分子;当氢分子浓度增加,氢压逐渐升高,如果超过断裂强度,材料便会形成微裂纹;这种不需外力形成的裂纹一般会出现在材料轧制面,随着氢分子源源不断加入,裂纹向前扩展并相互连接贯通。 由于偏析的珠光体组织处于铁素体界面,且位错密度较高,能够加速氢原子沿位错通道扩展, 促进这种氢致裂纹在偏析带形成与长大,因此这种偏析的带状组织可认为是裂纹形成根源。

5 结论

5.1针对压力容器典型的湿硫化氢腐蚀问题,通过人工试板模拟氢鼓泡和氢致开裂损伤,对超声相控阵技术的检测能力进行试验,缺陷的检测结果与实际尺寸的误差均在10%以内,表明该技术能较好地满足设备湿硫化氢损伤的检测需求。

5.2对某压力容器的壁厚异常部位进行相控阵诊断分析, 发现多处与母材表面平行的腐蚀裂纹,宽度均在2.6mm 以内,且分布的深度范围为14.0~16.6mm; 结合金相分析结果, 初步认为是Q345R 钢的带状组织导致力学性能降低,增加氢致裂纹的敏感性。