挠性软管式浮顶排水装置可靠性分析

尤泽广 王 成 傅伟庆 邓 鑫

(中国石油天然气管道工程有限公司)

外浮顶油罐由于浮盘外表面直接裸露在大气之中,雨水直接降落到其外表面,为防止雨水集聚造成雨水从浮盘密封处渗入油罐内或对浮盘造成沉盘的威胁,外浮顶油罐均设置了专门的排水机构,通称浮顶排水装置;浮顶排水装置在浮盘上下浮动过程中有效排出浮盘积水,保证外浮顶油罐的安全运行[1,2]。

目前,主要应用的浮顶排水装置形式有旋转接头式、挠性接头式(分规式)和挠性软管式(全柔式)3 种[3,4]。 挠性软管式排水系统采用整体全挠性软管,软管本体由几层复合材料制成。 该种结构型式在储液中连接接头最少, 密封点也最少,没有相对运动副,从理论上来讲密封性能最好,但是挠性软管排水系统受旋喷搅拌射流冲击的影响较大, 挠性软管在射流冲击的作用下,轨迹发生偏移,稳定性变差,在循环冲击作用下,挠性软管偏离预定轨迹,当浮盘落底时软管有被支柱砸伤或者缠绕在支柱上的风险,造成排水泄漏问题。

笔者针对挠性软管式浮顶排水存在的稳定性差、受旋喷射流冲击影响大等问题,以鄯善商业储备库10 万方外浮顶储罐的浮顶排水系统为研究对象,对旋喷射流冲击作用下挠性软管式浮顶排水软管的运行轨迹、软管配重、软管受力和动压控制进行模拟计算,分析全挠性软管的稳定性及其安全可靠性。

1 旋喷搅拌器流场分析

运用有限元软件Fluent, 依据实际尺寸建立旋喷搅拌器流场模型,考虑旋喷搅拌器运行时不同液位的工况进行流场的模拟,分析罐内流场的流速和液体动压的变化规律,并且将液体动压的分析结果作为之后浮顶排水装置结构分析的载荷。

1.1模型建立

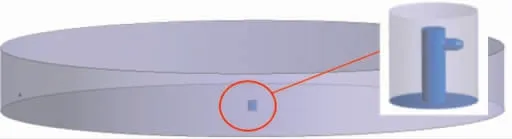

旋转喷射搅拌系统为一个封闭系统,其模型不存在计算域内的进出口边界条件,在建立开环系统几何模型时,采用进出口边界条件[4~7]。 鄯善商业储备库10 万方双盘式钢制外浮顶储罐的直径为80m,搅拌器位于罐底中央,考虑循环油从罐底进入,喷嘴出口直径为107.3mm,旋喷出口高度1 000mm,旋喷接管尺寸为φ426mm,循环油出口位于罐壁底部,距罐底0.35m,循环油出口直径与入口直径相同。 旋喷搅拌流场模型如图1 所示。

图1 旋喷搅拌器流场分析模型

1.2不同液位旋喷流场分析

旋喷搅拌器在射流冲击的同时,以一定的转速转动,实现不同方位油品的搅拌。 10 万方外浮顶罐中, 旋喷搅拌器的操作液位区间为2~20m,计算分析不同液位时旋喷作用下罐内流场,得到不同液位罐内的速度和动压结果,不同液位罐内动压计算结果将作为浮顶排水系统结构分析的载荷。

解的格式选择隐性分离解;流动模型,先设定为层流,待初步计算收敛后,再将层流设定改为湍流;边界条件,入口压力为1.2MPa,入口流量930m3/h,出口设为(outflow);喷嘴和旋转的圆柱部分设置为运动项,旋转速度设置为2h/r。

液位2m 时,水平截面动压云图如图2 所示,旋喷射流方向动压较大,但距离旋喷出口位置越远,动压迅速降低,在靠近罐壁的位置存在环向动压。 罐内动压呈半环形分布,环形中间区域动压较小,浮顶排水系统应尽量安装在环形中间区域内。图3 为液位2m 水平截面速度云图,压力差是流体流动的驱动力,速度场分布规律与压力场规律相一致,旋喷搅拌器以2h/r 的转速转动并没有引起罐内原油的环向流动。

图2 液位2m 水平截面动压云图

图3 液位2m 水平截面速度云图

旋喷搅拌器的操作液位区间为2~20m,不同液位流场分析获得关键位置、 方向的动压与速度,关键位置、方向包括:旋喷方向、排水系统垂直方向和排水系统竖直方向。 排水系统距离旋喷出口位置10m,排水系统垂直方向和排水系统竖直方向分别取距离旋喷出口10m 位置的垂直方向和竖直方向。

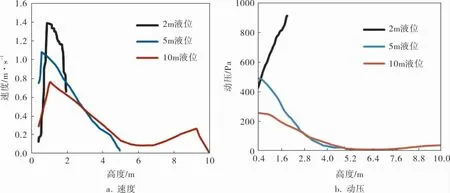

图4 为不同液位时旋喷方向速度、 动压曲线,出口流速、动压受液位影响较小,旋喷出口流速达38m/s,旋喷出口动压达604 591Pa。 旋喷方向动压随距离的增大迅速下降,靠近罐壁位置的动压降至 50Pa。 动压降至 2 000Pa 的位置,2m 液位时, 对应的距离是6.8m,5m 液位时降到3.9m,10m 液位时为2.6m。

图5 为不同液位时排水系统垂直方向速度、动压曲线,可以看出,不同液位时排水系统垂直方向速度和动压值随垂向直方距离呈 “W” 形变化,远离旋喷中心的位置,速度和动压迅速下降,液位大于5m 时, 靠近罐壁位置的动压降至30Pa,当液位小于5m 时,靠近罐壁的位置速度和动压回升,2m 液位时,罐壁位置的动压为727Pa。随着液位的升高,距离旋喷出口10m 位置的动压下降。 液位2m 时,距离旋喷出口10m 位置的动压为1 649.5Pa;液位5m 时,距离旋喷出口10m位置的动压为1 020.3Pa;液位10m 时,距离旋喷出口10m 位置的动压为896.3Pa;液位15m 时,距离旋喷出口 10m 位置的动压为 837.3Pa; 液位20m 时, 距离旋喷出口 10m 位置的动压为706.6Pa。

图4 不同液位时旋喷方向速度、动压曲线

图5 不同液位时排水系统垂直方向速度、动压曲线

图6 为不同液位时排水系统竖直方向速度、动压曲线,2m 液位时,排水方向随着高度的增大动压增大,靠近浮顶位置的动压达到914Pa。排水底部动压达到400Pa。 液位为2m 时,旋喷射流会对浮顶产生冲击, 冲击会对浮顶产生不利的影响。 液位从2m 增大到5m,排水方向随着高度的增大动压减小,排水底部动压为500Pa。排水顶部靠近浮顶的位置动压降为20, 液位为5m 时,旋喷射流对浮顶产生冲击较小,冲击不会对浮顶产生不利的影响。 液位大于5m, 动压值降至30Pa以下,此时可以忽略旋喷冲击对排水稳定性造成的影响。

图6 不同液位时排水系统竖直方向速度、动压曲线

2 挠性软管浮顶排水装置可靠性分析

针对全挠性浮顶排水软管存在的稳定性差、受旋喷射流冲击影响大等问题对旋喷射流冲击作用下全挠性浮顶排水软管的软管配重、软管受力、支座反力、软管恢复和动压控制进行模拟计算。 分析全挠性软管的稳定性及其安全可靠性。

2.1模型建立

10 万方储罐挠性浮顶排水软管尺寸为DN200mm,软管长度为1.2 倍的储罐高度,建立的10 万方储罐挠性浮顶排水软管模型如图7 所示。

图7 全挠性浮顶排水软管模型

2.2配重计算

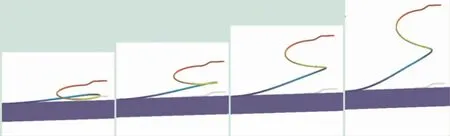

挠性软管浮顶排水装置在静压、自重和浮力综合载荷作用下, 当浮力较软管重力过大时,软管会发生漂浮,如图8 所示。 软管漂浮与周围立柱和浮盘发生碰撞或冲击,容易造成挠性软管发生破坏失效。 全挠性浮顶排水软管在安装过程中,需要在软管上施加配重,保证软管不发生漂浮,增加软管运行的稳定性。

图8 配重不足时软管漂浮移动轨迹

配重计算不考虑旋喷射流冲击作用、 软管受重力、 原油静压力和原油浮力。 重力方向竖直向下,原油静压力垂直于软管表面,浮力竖直向上。同时软管与罐壁连接接头位置施加固定约束,软管与浮顶集水坑接头连接位置施加位移约束,竖向上下位移移动,水平方向位移为0;与集水坑接头距离1m 的位置施加位移约束, 竖向位移为0,水平方向位移不约束。 软管运行过程中与底板接触,与底板接触的面施加摩擦接触;软管运行过程中可能发生碰撞,计算设置软管表面自接触。

计算不同配重比例下,软管在自重、静压和浮力综合作用下由2m 升高到10m, 软管的运行漂浮情况。配重比为软管和配重重力与浮力的比值,通过配重计算,获得挠性软管安装需要增加配重重量。通过系列配重比下挠性软管浮顶排水的移动轨迹分析发现,配重比为1:1 时,在静压作用下软管向上漂移,增加配重到1:1.5 时,软管漂移能都得到控制,继续增加配重到1:2,软管的轨迹较配重为1:1.5 时变化不大,全挠性浮顶排水软管安装时,应增加配重,配重比应控制在1:1.5左右,此时软管的移动轨迹如图9 所示。

2.3旋喷冲击作用下软管轨迹计算

旋喷冲击作用下软管轨迹计算,考虑重力、原油静压力、 原油浮力和旋喷射流冲击力综合作用下软管变形 (图10), 分析分为:x向变形、y向变形、z向变形和总变形,坐标方向标示如图7 所示。液位 5m,y向变形为 0.33m,x向变形为 0.34m,旋喷射流方向变形为0.48m, 总变形最大位置为0.55m; 液位 10m,y向变形为 0.26m,x向变形为0.11m,旋喷射流方向变形为0.11m,总变形最大位置为0.28m;液位大于15m,旋喷射流冲击力作用对软管轨迹影响较小。

图9 配重比1:1.5 时软管移动轨迹

图10 旋喷冲击作用下不同液位时软管变形云图

2.4旋喷冲击软管应力计算

旋喷冲击作用增大软管接头受力, 图11 为旋喷冲击时不同液位软管应力云图,挠性软管的应力值随液位的升高而增大。液位为5m 时,软管最大应力位置为浮顶接头,浮顶接头最大应力为32.4MPa, 罐壁接头位置最大应力为10.8MPa;液位为10m 时, 软管最大应力位置为浮顶接头,罐壁接头最大应力为35.0MPa, 浮顶接头位置最大应力为48.0MPa;液位为15m 时,软管最大应力位置为浮顶接头,罐壁接头最大应力为62.8MPa,浮顶接头位置最大应力为70.9MPa; 液位为20m时,软管最大应力位置为浮顶接头,罐壁接头最大应力为102.0MPa, 浮顶接头位置最大应力为109.0MPa。

图11 旋喷冲击作用下不同液位时软管应力云图

2.5旋喷动压控制分析

旋喷冲击易造成软管运行轨迹偏移,旋喷和全挠性浮顶排水在设计、安装过程中应控制软管所受旋喷冲击压力值,控制措施包括:控制旋喷的流量、位置,调整浮顶集水坑的位置、调整软管安装位置及软管配重等。 旋喷动压控制分析,计算不同动压冲击作用下软管的偏移距离。 根据计算结果获得不同液位软管所能承受的最大冲击压力。

根据图12 可以看出,当液位为5m 时,冲击压力为500Pa,软管偏移为 0.45m,冲击压力为1 000Pa,软管偏移1.08m,冲击压力大于1 000Pa,软管已经开始失稳漂移。液位5m 旋喷启动,必需控制冲击压力在1 000Pa 以下, 当液位大于5m时,随着液位高度的升高,软管抗变形能力增大,冲击压力大于2 000Pa,软管已经开始失稳漂移,因此,液位大于5m,旋喷启动,应控制冲击压力在2 000Pa 以下。

图12 旋喷冲击作用下不同液位时软管失稳图

3 结论

3.1罐内动压呈半环形分布, 环形中间区域动压较小,浮顶排水系统应尽量安装在环形中间区域。

3.2液位大于5m, 旋喷射流和罐壁环向动压对排水稳定性的影响较小,旋喷开启液位高度应控制在5m 以上。

3.3挠性软管浮顶排水装置安装时, 应增加配重,配重比应控制在1:1.5 左右。

3.4旋喷冲击作用增大软管接头受力,随着液位的升高,软管受力增大,液位20m 软管最大应力位置为浮顶接头, 罐壁接头最大应力为102.0MPa,浮顶接头位置最大应力为109.0MPa。

3.5旋喷和挠性软管浮顶排水在设计、安装过程中应控制软管所受旋喷冲击压力值,最大冲击压力应限制在1 000Pa 以内, 故此应控制旋喷流量和旋喷入口尺寸和压力。