58SiMn钢动态拉伸断裂特性试验研究*

李付刚,梁民族,李翔宇,聂铮玥

(国防科技大学文理学院,长沙 410073)

0 引言

58SiMn钢是我国自主研制的一种高破片率、高强度的弹体钢,它通过大幅度提高C、Si和Mn的含量,使钢的强度提高、韧性降低、缺口敏感度增大[1]。跟传统的炮弹钢D60相比,58SiMn钢具有更加优良的综合力学性能。

58SiMn钢作为现役杀爆弹的一种常用弹体外壳材料,其力学特性与杀爆弹的杀伤威力密切相关。杀爆弹外壳在爆炸载荷加载下的破裂主要是由于壳体外表的环向拉伸应力造成的[2],壳体材料的拉伸断裂特性直接决定了壳体形成杀伤破片的特性。因此,研究58SiMn钢在不同应变率下的拉伸断裂特性对于指导杀爆弹设计具有重要意义。杨道明等[3]研究了一种锻造态58SiMn钢在高应变率下的动态力学性能。隋树元等[4]开展了撞击加载试验,着重研究了58SiMn钢在应变率为103~104s-1范围内的动态力学性能参数随撞击时间的变化历史。公开文献对于榴弹用58SiMn钢在不同应变率下的拉伸断裂特性缺乏系统的研究。

文中从实际工程需求出发,以杀爆弹壳体材料58SiMn钢为研究对象,利用材料试验机和霍普金森拉杆开展了58SiMn钢的准静态和动态拉伸试验。得到了58SiMn钢在不同应变率下的应力-应变关系,较全面了解了58SiMn钢在不同应变率加载下的力学特性。通过进一步的扫描电镜(SEM)试验观察试样断口形貌,得到了58SiMn钢在不同应变率下的失效模式,研究成果可为杀爆弹结构设计提供重要参考。

1 准静态和动态拉伸试验

1.1 试验试样

试样材料为58SiMn合金钢,利用X射线能谱分析(EDS)局部面扫描的方法检测材料的元素含量组成,其化学成分如表1所示。

准静态拉伸试样按照 GB/T228.1—2010金属材料拉伸试验第一部分:室温试验方法进行设计,其尺寸见图1。动态拉伸试样尺寸如图2所示,通过减小均匀变形段的长度,使得整个试样轴向应力、应变快速均匀化[5]。

表1 58SiMn钢化学成分表 %

图1 准静态拉伸试样

图2 动态拉伸试样

1.2 准静态拉伸试验

准静态拉伸试验的加载设备为型号WDW-500E的电子式万能试验机,电子引伸计型号为YYU-25,试验加载应变率为0.001 s-1和0.01 s-1,试验装置如图3所示。试样两端采用配套的夹具固定,引伸计通过橡皮筋固定在试样上,这种固定方式牢靠,能够保证试样和夹具之间以及引伸计和试样之间不会发生相对滑动。试验时,试样承受的拉力与试验机横梁的荷载相等,可由力传感器测得,试样标距内的形变量由引伸计测量。

1.3 动态拉伸试验

材料动态力学拉伸试验是研究材料动态力学性能的基础,通过获得不同应变率下的应力-应变曲线进而分析应变率对材料力学特性的影响规律。获得材料在应变率为102~104s-1范围内应力-应变关系最有效的装置是分离式霍普金森杆[6]。霍普金森杆是利用应力波作为加载和测试手段来得到材料的应力-应变关系。本试验的霍普金森拉杆装置如图4所示,跟准静态拉伸试验的不同之处在于动态拉伸试验试样是通过胶粘的方式与杆件连接[7],能够保证示波器采集的反射信号干净稳定、数据准确可靠。

图3 准静态拉伸试验装置

1—透射杆;2—应变片;3—试样;4—入射杆;5—发射系统;6—套筒子弹;7—应变放大仪;8—示波器;9—法兰;10—AB胶图4 动态拉伸试验装置

2 试验结果分析

2.1 准静态拉伸试验结果

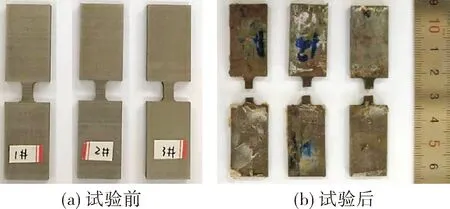

为保证试验数据的一致性,每组应变率工况下重复5~6次。图5是应变率为0.001 s-1下试样试验前后对比图。试样的断口均位于标距内,所测数据能够有效反映58SiMn钢的材料特性。经过数据处理后得到材料的真实应力-应变曲线,每组应变率下选取重复性较好的3条曲线绘制如图6所示。从回收的试样来看,两组试验条件下试样的断口特征一致,断口位置处无颈缩变形,断口的两部分能够较好的匹配,是一种典型的脆性断裂。

由图6可以看出,在考虑到试样加工误差和试验误差的情况下,两组准静态试验下的加载应变率虽然相差一个量级,但应力-应变曲线却具有一致性。可见在准静态下,58SiMn钢应力-应变曲线与加载应变率无关。从试验的应力-应变曲线来看,58SiMn钢的力学性能不同于一般的合金钢[8-9],在拉伸过程中未见有屈服现象,没有明显的屈服点,应变硬化效应明显且呈双线性。试样准静态单轴抗拉强度为1 063 GPa,断裂时颈缩现象不明显,呈现脆性断裂的特征。

图5 应变率为0.001 s-1下试样试验前后对比

图6 58SiMn钢准静态下的应力-应变曲线

2.2 动态拉伸试验结果

从回收的试验试样来看,拉伸断口位置位于试样中间平行段,满足SHTB试样均匀变形的假定[10]。在应变率1 000~2 700 s-1范围内的试样断裂方式和宏观断口形貌呈现较好的一致性。图7是应变率为1 700 s-1下拉伸试样试验前后对比图。

图7 应变率为1 700 s-1下拉伸试样试验前后对比

不同加载应变率下试样的应力-应变关系曲线如图8所示。需要说明的是,试验时采用了Kirana 5M超高速相机拍摄了动态拉伸时试样的断裂过程,从而保证试样被拉伸时不会发生多次加载而断裂的情况。

图8(a)给出了58SiMn钢在动态拉伸时不同应变率下的真实应力-真实应变关系曲线,图8(b)将不同应变率对应的流动应力-塑性应变曲线进行了对比。从图8(a)中可以看出,58SiMn钢在1 000~2 700 s-1应变率范围内的应力-应变曲线呈现相似的特征,且随着应变率的提高,材料的应变硬化效应得到了增强。图8(b)可以看出,58SiMn钢在动、静态下表现出的力学特性差异显著,其动态屈服强度和动态抗拉强度较准静态均有显著的提高,且屈服强度增幅明显高于抗拉强度增幅,具有显著的应变率强化效应。准静态的断裂应变值在0.10~0.13范围内;动态断裂应变值波动较大,与试样的断裂情况相符,主要是由于58SiMn在动态拉伸下发生的是脆性断裂,断裂原因是材料内部缺陷引起应力集中使得缺陷处的应力远大于材料的抗拉强度,从而造成58SiMn钢动态断裂的随机性较大。

图8 58SiMn钢不同应变率下的拉伸应力-应变曲线

3 断裂模式分析

断裂失效分析从裂纹和断口的宏观和微观特征入手,研究断裂模式和断口形貌特征与材料性能、零件受力状态之间的关系。断口分析可以研究58SiMn钢的断裂机理,判定断裂的性质,分析失效的原因[11-13]。

首先从断口宏观特征分析,图9给出了两种不同应变率下试样拉伸断口的对比图。可以看出,58SiMn钢动、静态断裂形式一致,断口平面与轴向拉应力垂直,发生正拉脆性断裂,因而58SiMn钢作为弹体材料具有较高的破碎率。

图9 准静态、动态试样断口对比图

材料的宏观力学性能不仅与加载应变率有关,还与材料的内部组织结构关系密切[8]。对于断口微观形貌分析最常用的工具就是电子显微镜,文中采用型号为MIRA3的扫描电镜对回收试样断口形貌进行观察,不同应变率条件下的试样断口微观形貌如图10所示。

图10 不同应变率下试样断口的SEM图

从试样断口的SEM照片来看,不同倍镜下断口形貌具有相似的特征。从低倍镜下的断口形貌来看,试样断口粗糙,呈现脆性断裂的特征;由高倍镜的断口形貌中可以看出,断口主要的特征由解理台阶、微孔以及微孔断裂区周边塑性变形形成的撕裂棱组成,是一种典型的准解理断裂特征。准解理断裂是一种介于解理断裂和塑坑断裂之间的过渡断裂机理[14],准解理断裂也使得材料断口具有更为锋利的结构,提高了破片的杀伤威力,体现了58SiMn钢作为杀爆弹壳体材料的优越性。

4 结论

通过58SiMn钢的动、静态拉伸试验和对回收试样断口形貌的观察分析,得出了以下结论:

1)58SiMn钢在不同应变率加载下表现出不同的力学特性,准静态拉伸的应力-应变曲线未出现屈服现象,应变硬化段呈双线性;动态拉伸应力-应变曲线出现屈服现象,应变硬化段呈线性。随着应变率的提高,材料的屈服强度和抗拉强度随之提高,且屈服强度增幅明显高于抗拉强度增幅,具有应变率强化效应。

2)58SiMn钢的断裂模式与加载应变率无关,从试样宏观断口形貌来看,断口粗糙、断口平面与轴向拉力垂直,是一种正拉脆性断裂;从试样微观断口形貌来看,解理台阶、微孔以及微孔断裂区周边塑性变形形成的撕裂棱是微观断口的主要特征,是一种典型的准解理断裂。