固体火箭发动机C/C喉衬烧蚀率影响参数分析*

汪太琨,石德磊,鲍福廷

(1 郑州机电工程研究所,郑州 450015;2 西北工业大学固体火箭发动机燃烧、热结构与内流场国防科技重点实验室,西安 710072)

0 引言

由于C/C复合材料同时兼顾石墨喉衬质量轻、耐高温、高温力学性能良好、耐烧蚀和抗粒子冲蚀能力强等特点和复合材料所具备的力学性能优异、损伤容限高、抗热冲击性良好,且便于设计的特色[1],目前C/C复合材料已成为固体火箭发动机设计人员考虑的首选喉衬材料[2]。

近年来对于C/C复合材料喉衬的研究重点开始倾向于对其烧蚀环境的模拟和烧蚀机理的分析研究[3-4]。国外Thakre等人在不考虑沉积时对推进剂中是否含铝的情况分别进行了建模计算,并且发展了可以预测不同粒径粒子侵蚀作用下喷管烧蚀率的两相流模拟方法[5-6]。Vignoles等人建立了相应的输运模型和烧蚀模型,对C/C复合材料的烧蚀能进行直接模拟计算[7-8]。国内学者则更多的是采用实验、数值模拟相结合的手段开展研究[9-12]。王磊等人通过分析试验结果将粒子对喷管的侵蚀分为碰撞和磨蚀两种模式,并认为在喉部主要是磨蚀模式作用[13]。汪海滨、李鑫对轴编C/C复合材料建立了多尺度分析模型,通过渐进分析能得到与试验结果吻合度较好的数值模拟结果[14]。

全面深入认识发动机热结构烧蚀特性需考虑多因素在C/C喉衬烧蚀过程中的作用。文中从发动机所使用的推进剂和C/C喉衬所在的工作环境入手,进行多次热试车试验。通过比较分析试验结果,探究压强和推进剂铝含量对C/C喉衬烧蚀率的影响。

1 烧蚀试验

1.1 试验情况

选用细边针刺C/C复合材料作为试验用喷管喉衬材料进行不同工况下的发动机热试车试验。采用等面燃烧的装药设计,得到平直的内弹道曲线,确保内弹道曲线的波动和差异来自于燃烧室压强大小和推进剂中铝含量多少的影响。试验各工况具体设置如表1所示。由于选用的推进剂在4 MPa以下时,燃速系数a和压力指数n将发生较大变化,而目前大多数的固体火箭发动机其内弹道设计的燃烧室压强都在9 MPa左右,因此试验中设定了高压(9 MPa)和低压(4 MPa)两种工况。试验前,对喉衬进行μ-CT三维重构,得到其内部形貌如图1所示,可见喉衬内部型面光滑,轴向截面呈圆形。

表1 试验工况列表

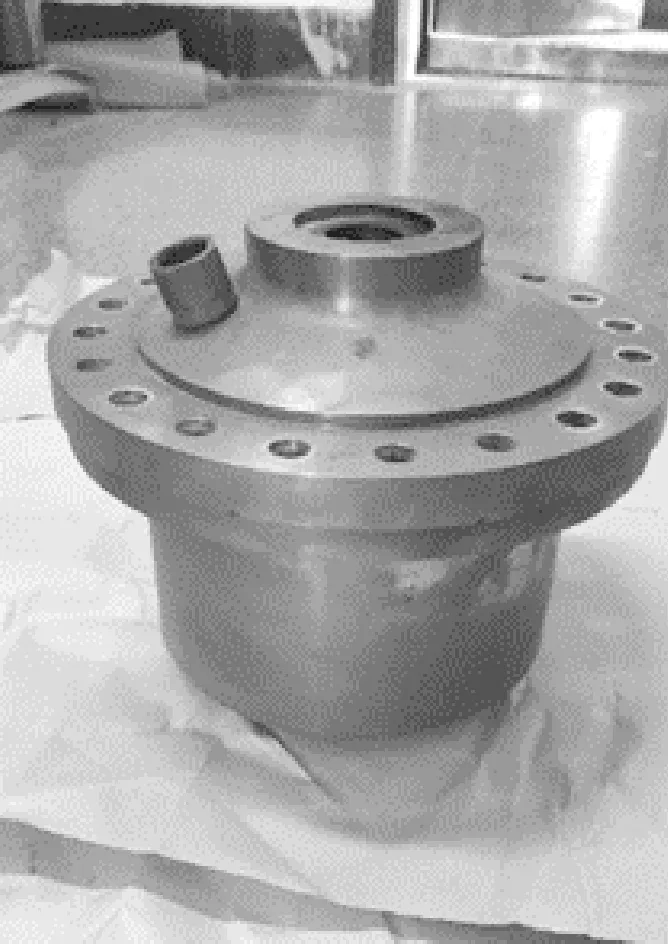

图1 喉衬试验前三维重构

试验前,将发动机各组件安装到位,保证发动机密封完好,压力传感器安装到位且测压孔无堵塞。喷管内型面保持光滑,无磕碰,排除影响材料耐烧蚀的杂质存在。试验用发动机如图2所示。整个热试车过程中记录燃烧室压强曲线,供后续试验分析。

图2 试验用发动机

试验过程中记录发动机烧蚀试验的录像,根据铝粉含量,将试验录像分为高铝、低铝两类,便于通过观察尾焰范围和亮度对压强和铝含量这两个影响喉衬烧蚀的因素进行初步分析,如图3、图4所示。

由热试车录像结果可知,各设计工况的发动机试车时尾焰流场稳定,未出现波动,无异物喷出,说明发动机工作状况良好,且发动机关键组件未发生断裂等异常情况。

图3 5%铝含量发动机试车录像

图4 17%铝含量发动机试车录像

在相同铝含量水平下进行比较,可见高压工况下发动机尾焰更宽,低压工况下发动机尾焰离开喷管的距离更远,初步分析可能是因为高燃烧室压强下喷管喉部烧蚀情况更严重,喉径的增大导致燃气在喷管内的膨胀不够充分。而在相同燃烧室压强工况下进行比较,可观察到推进剂铝含量高的工况,发动机尾焰范围更大、亮度更亮,这也符合对固体火箭发动机推进剂组分影响尾焰的常规认识。

1.2 试验结果

1.2.1 试验结果概况

试验后,发动机喷管喉衬内部形貌三维重构情况如图5所示。图中可见:试验后,除低压低铝工况外,其余各工况喉衬内型面均不太光滑,轴向截面难以保持圆形;喉衬内型面存在沉积物,经测定沉积物成分为氧化铝,并且在低压高铝工况下沉积最为严重,且发生了比较明显的烧蚀;同时,高压低铝工况下,喉衬喉部的内型面极不完整,烧蚀情况最为严重,而低压低铝工况下,喉衬内型面保持最为完整,初步估计,其烧蚀情况应该最轻。

图5 喉衬试验后三维重构

考虑到三维重构的结果存在所有截面各点烧蚀进度不同问题,下面补充静态烧蚀率计算来更全面考察总体烧蚀情况。

1.2.2 压强曲线及静态烧蚀率计算

通过试验过程中压强变化反推喉径,最终给出单边线烧蚀率。提取得到的各喉衬试验压强曲线数据如图6所示。

采用平衡压强公式来反推喉部直径。由于试验用发动机采用了等面燃烧的装药设计,认为压强曲线平衡段的终点即为喉衬烧蚀的终点,因此平衡压强公式仍可使用:

式中:p为燃烧室压强;ρ为推进剂密度;a为推进剂燃速系数;c*为推进剂特征速度;Ab为燃面面积;At为喉部面积;n为推进剂压力指数。推导可得喉部面积At、喉部直径dt与其他参数的关系:

此时压强由处理曲线数据得到,燃速系数、压力指数、装药密度和特征速度(考虑到压强变化梯度较小,此处特征速度视为定值)为已知的推进剂参数,由这些已知参数就能反算出烧蚀结束时喷管喉径的大小。

图6 喉衬试验压强曲线

由图6可见,处于压力曲线平衡段时,高压低铝工况的压强曲线下降最快,而低压高铝工况则最为平缓。分析认为,这是因为前者在烧蚀过程中喉径相对变化最大,喉衬烧蚀最严重,后者在烧蚀过程中喉径相对变化最小,喉衬烧蚀最轻。结果同1.1节由试验尾焰得到的初步分析结果一致。提取压强曲线数据进行定量分析,求得各喉衬的单边线性烧蚀率供下一节的烧蚀率影响参数分析,如表2所示。

表2 各喉衬烧蚀情况定量分析

由表2可知,使用两种方法求得的喉衬单边线烧蚀率基本一致,说明静态计算具有可靠精度,并且这一方法所得喉衬直径大小更能表征平均的烧蚀情况。后文进行的各项烧蚀率比对均选用静态计算的结果作为参考。

2 烧蚀率影响参数分析

2.1 铝含量影响

推进剂组分是影响喷管喉衬烧蚀情况的重要因素之一。不同铝含量的实验曲线对比如图7所示。

图7 不同含铝量试验曲线对比

由图7可知,在相同压强条件下,铝含量5%推进剂的压强曲线相较于铝含量17%推进剂的压强曲线在上升段基本吻合,且平衡段初期变化趋势也相近,而在平衡段后半段压强下降速度更快。这是因为在发动机工作初期烧蚀还未开始,随着燃烧的进行,喉衬开始发生烧蚀,而低铝工况的烧蚀情况更为严重,其压降也更为明显。同时可观察到高铝试验组的压强曲线存在一定抖动现象,而低铝试验组的压强曲线变化趋势更为平缓。

由表2可知,当固体火箭发动机工况其他条件保持相同,细边针刺C/C复合材料喉衬在高压强(9 MPa)下铝含量5%推进剂比铝含量17%推进剂的烧蚀率增加了89.0%;细边针刺C/C复合材料喉衬在低压强(4 MPa)下铝含量5%推进剂比铝含量17%推进剂的烧蚀率增加了16.2%。表明在相同工况下,推进剂的铝含量对喉衬烧蚀有一定影响,铝含量越高,喉衬烧蚀率越低。

2.2 压强影响

压强也是影响碳基材料喷管喉衬烧蚀情况的因素。不同铝含量下,不同压强的实验曲线对比如图8所示。

图8 不同压强试验曲线对比

由图8可知,在推进剂含铝量相同的条件下,随着发动机的工作,高压工况平衡段压强曲线存在明显压降,而低压工况在平衡段压强曲线平缓,无明显压降。分析认为随着工作压强的升高,喷管喉径将发生明显变化。

由表2可知,当固体火箭发动机工况其他条件保持相同,使用高铝推进剂(铝含量17%)时,细边针刺C/C复合材料喉衬在9 MPa压强下比4 MPa压强下的烧蚀率增加了123.8%;使用低铝推进剂(铝含量5%)时,细边针刺C/C复合材料喉衬在9 MPa压强下比4 MPa压强下的烧蚀率增加了264.2%。表明在相同工况下,压强对C/C喉衬的烧蚀情况有着至关重要的影响,具体表现为C/C喉衬的烧蚀率随着工作压强的增加而增加,且这一增加幅度十分显著。

3 结果分析

试验测得的结果显示使用低铝推进剂时喉衬的烧蚀情况更为严重。但在1.2.1节中分析得出,低压低铝工况的烧蚀情况最轻这一结论,而实际计算结果却是有明显烧蚀,且氧化铝沉积量最大的低压高铝工况的喉衬单边线烧蚀率最低。这说明高铝推进剂带来的严重沉积反而减缓了喉衬内型面的烧蚀退移。据研究,使用含铝推进剂时,喉衬喉部的烧蚀率主要与热化学烧蚀相关联[15]。热化学烧蚀的机制是随着高温燃气加热喉衬,其中的氧化性成分与被加热的喉衬发生反应。而伴随发动机工作在喷管处形成的氧化铝沉积层一方面可以隔绝燃气中的氧化性成分与喉衬表面接触;另一方面沉积层的存在能起到一定隔热作用,减弱了喉衬表面的热化学烧蚀反应。同时,在试验后的测量过程中,若内型面表面仍存在氧化铝沉积,则测得的喉部直径会比烧蚀后C/C喉衬的真实喉径小,计算得到的喉衬烧蚀率也会偏小。因此高铝工况下喉衬烧蚀率比低铝工况低是依赖于沉积层对喉衬热化学烧蚀的减弱和沉积层的存在引起的真实喉径测量误差。

同时,沉积层在发动机整个工作过程中时刻处在沉积与吹除同时发生着的状态,这也将导致喉衬烧蚀率的不停变化,反映到压强曲线上为:点火初期,由于氧化铝沉积层的存在,喉衬未发生明显烧蚀,压强曲线未出现明显抖动;进入平衡段,随着平衡工作压强的建立,压强的增大加剧了沉积层的吹除效应,高铝工况由于沉积现象明显,因此吹除后喉衬烧蚀率陡增,反映到压强曲线上便出现了明显抖动,而低铝工况则过渡自然平缓;在随后的工作过程中,一直伴随着沉积层的沉积和吹除,因此喉衬的烧蚀率处在一个动态变化的过程中,低铝工况下产生的沉积较少,吹除较快,对压强曲线无明显影响,而高铝工况下产生的沉积更多,于是烧蚀率的动态变化更明显,压强曲线就一直处在抖动状态下。

不同于铝含量对喉衬烧蚀的影响集中体现在热化学烧蚀方面,压强对热化学烧蚀、机械剥蚀等方面均有明显影响,其作用机理主要从两方面体现。首先,燃气中所含有的氧化性组分透过边界层到达喉衬表面这一过程所具有的质量传递速率是与燃气压强成正比的。较高的压强将带来成正比增大的对流热传递速率和质量传递速率变化,从而使喉衬的热化学烧蚀成倍增大。另一方面,高压强会导致喷管中高速运动的高温两相流密度增大,从而加剧机械剥蚀情况。二者综合反映出来的结果就是,压强对C/C喉衬的烧蚀有着巨大的促进作用。

根据2.1节得到的数据可知,同样是增加推进剂中的铝含量,在更大的压强下,喉衬的烧蚀率增大比率变大了。这是由于在高压工况下,一方面推进剂中含有一定量铝所带来的喉衬处的氧化铝沉积情况会被减弱,沉积引起的喉衬壁面退移放缓现象受到一定抑制,另一方面高压导致了剥蚀的加剧。二者共同作用,在同时增加的情况下,从高压低铝到高压高铝喉衬烧蚀率的增量比要比低压低铝到低压高铝喉衬烧蚀率的增量比大。

4 结论

固体火箭发动机喷管处于充满高温高压高速两相流燃气的恶劣环境,其喉衬处于烧蚀最严重的区域。

1)在使用含铝推进剂时,喉衬的烧蚀情况不是线性进行的,整个发动机工作阶段喉径大小都处在一个不停波动的动态变化中。因为在这种情况下,发动机的整个工作过程都伴随着喉衬处沉积层沉积导致的喉径减小和吹除导致的喉径突然增大。沉积量的多少与推进剂铝含量正相关,而吹除速率的大小与发动机工作压强正相关。

2)固体火箭发动机使用铝含量高的推进剂时喉衬的烧蚀率比使用铝含量低的推进剂时的低。这是因为氧化铝沉积层减轻了喉衬处发生的热化学烧蚀,起到了对喉衬烧蚀的减弱作用。喉部的沉积层还会影响对C/C材料实际喉径的测量与计算。

3)随着压强的增大,喉衬的烧蚀率也愈大。这是压强增大时热流密度变大,同时增强了热化学烧蚀和机械剥蚀,并削弱了沉积层减弱喉衬烧蚀的作用导致的。