烧结机台车在线更换装置的应用分析

康 广

(承德钢铁集团有限公司,河北 承德 067000)

针对传统台车更换方式的更新,烧结机台车在线更换装置的使用大大节省了必要的人力与时间,保证了烧结机的生产效率与工作质量,确保了台车更换过程对烧结矿的影响降至最低,实现了烧结机自动化水平。

1 使用台车更换装置的优势

其和原来人力替换台车的模式大不相同,在线替换烧结机台车的装置对比来讲拥有更强的优势。这一装置的重要优势就在于以下几点:①原来在对烧结机台车进行替换操作时,通常要用到4 个人~5 个人分别在左右两侧协作完成。原来在替换台车时必须用到人力,同时在替换期间还必须借助钢丝绳才能对台车完成替换和安放工作,因此对人数的要求较高,并且还会消耗大量时间和人力。但有了台车在线替换装置就有效解决了人力消耗过大的问题。②原来的台车替换设备在产生问题以后,不但需要清除掉台车上堆放的物料,在清除完毕以后才可关停烧结机,再对台车进行替换。但有了在线替换台车的装置,不但能够省去对物料进行清除的环节,另外,还不用关停烧结机和主抽风机的运行,同时也大大的节省了时间成本,总得来讲不但降低了人力和时间的消耗,还能够有效确保烧结矿的产出量和高质量。

2 台车更换装置

2.1 在技术方案的选择上

对烧结机台车进行替换的装置中包含了:头轮、下部可动外曲轨、下部外直轨、下部驱动装置、外曲轨、中部固定外曲轨、框架、台车移出轨、台车移入轨、拉出装置、上部可动外曲轨、推进小车、复位装置以及台车。而其中的外曲轨又被细分为上部可动外曲轨、中部固定外曲轨和下部可动外曲轨。在对台车进行移除时,必须首先确保将台车转移到轨道外部,同时还需要处在下部可动外曲轨的外侧,如此便可以完成对台车的转移处理;当台车处在工作状态时,和台车运转相同方向的两边把驱动下方可动外曲轨中的驱动设备开启,确保下部可动外曲轨能够顺利运转。

2.2 台车更换方法

2.2.1 准备工作

对出现问题的台车进行确定,把全新完好的台车置于台车移入轨的等待位置上。

2.2.2 故障台车移出

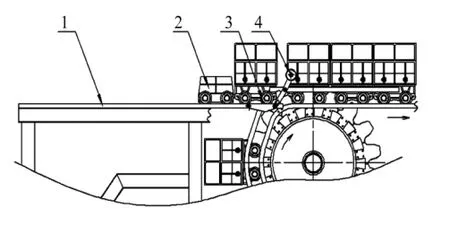

第一,头轮将出现问题的台车推移到适当的位置,下部的驱动部分促使下部可动外曲轨于台车运转方向的两边向外慢慢推移,这时下部的可动外曲轨会开启构成相应的缺口。第二,在头轮的推移中有问题的台车顺延台车移出轨进行转移,而后在外曲轨下方的缺口上将台车环转移出来,与此同时,会在头轮上产生空齿槽。第三,利用拉出装置将有问题的台车移出。第四,在下部驱动装备的作用下,对下部可动外曲轨进行反方向的驱动,关停下部可动外曲轨的运行,这时外曲轨下方的缺口也会关闭。如图1 所示,正处在拉出装备对有问题台车进行拉出的环节。

图1 拉出装置拉出故障台车

2.3 新台车移入

第一,头轮的空齿槽运行到适当的方位,由推进小车对全新的台车进行推移,顺着台车移入轨道向着头轮的位置转移;第二,全新的台车促使上部可动外曲轨围绕自己和台车移入轨一边的交点逐渐向下部转移,一直到上部可动外曲轨上的非交接端和头轮处内曲轨搭接上为止,这时上部的可动外曲轨由初始的方位转变成了换车的方位,同时在外曲轨的上方产生缺口;第三,在推进小车的作用下,全新的台车转移到适当的方位,同时和烧结机进行同速联动,全新台车的前轮顺着上方的可动外曲轨的外部由外曲轨上方的缺口位置转移相应的头轮空齿槽,这时后推进小车向后倒退,而烧结机的头轮装置则拉动新台车不断向前移动;第四,在全新台车的后轮和上方可动外曲轨的外部进行分离以后,全新台车的后轮也会转移到相应的头轮空齿槽中,以构成全新、完好的台车环;这时,上方的可动外曲轨会在复位装备的驱动下顺着交点逐渐向上转移,恢复到原来的位置,同时外曲轨上方的缺口也会关闭。如图2 所示,正处在推进小车对新台车进行推进的环节中。

图2 推进小车推进新台车

2.4 技术性能

2.4.1 设备性能参数

烧结机台车替换装备中的驱动部分重点包含:拉出装备、下部驱动装备以及推进小车,在性能方面具体的参数如表1 所示。在下部可动外曲轨的外部一侧装配着下部驱动装备,主要作用为对下方的可动外曲轨进行开启和关停,对下方可动外曲轨进行开启需要用2s ~4s,对下方可动外曲轨进行关停同样需要2s ~4s。拉出装备顺着台车移出轨道进行运转。主要用处为把问题台车从台车环中移出,其运转的速度在每分钟8m ~10m。推进小车顺着台车的移入轨道进行运转,主要作用是把新台车推移到头轮的空齿槽中,其运转的速率和烧结机运转的速率是相同的,在向后退移上的速度在每分钟7m ~9m。

表1 驱动设备性能参数

2.4.2 台车更换时间

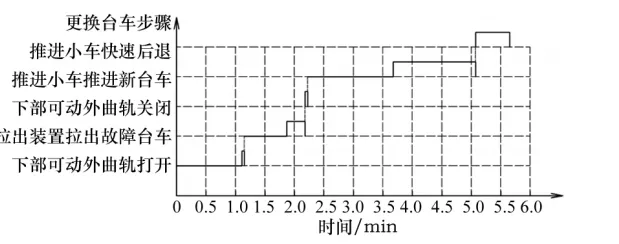

在对台车进行替换时,一般烧结机的运转速率会维持在每分钟1m ~2.5m,系统运转的周期为511min,在对台车进行替换时需要用掉的时间为25min。图3 属于烧结机运转速度每分钟2m 期间替换台车的时序图。如果在图3 的速度中对台车进行替换,那么系统的运转周期为5.62min,在对台车进行替换时需要的时长为2.38min。

图3 烧结机运行速度2m/min 时更换台车时序图

3 节能降耗项目升级改造

3.1 节能型点火器的应用

其中烧结机的点火装着在改良以前经常出现堵塞想象,容易受到浮动的煤气压力的干扰,在平时生产过程中,采用检修蒸汽或者是在线进行疏通,能够有效改善点火的成效,但是保持的时长较低。想要优化这一问题,可以对节能型的点火器进行利用。全新的点火保温炉主要是由保温段和点火段构成的。将焦炉煤气当作点火燃料,将常规的空气单做促进燃烧的风力,利用可分离式的螺栓将保温段和点火段连接起来,在点火段的炉顶部装配着两部边部高强的点火烧嘴与两排双斜式的主烧嘴,其中第一排的烧嘴是10 个,第二排的烧嘴是9 个。在点火段的侧墙处装配观察孔两个,分别设置在两侧。在点火段的炉顶部装配着两个检测点,在侧墙板部设置了一个炉膛压力采样点。新型的点火器具有以下结构特征:耐水内衬主要运用的是无水冷和预制块构造;炉体钢则运用的是组合框架、分段和滚轮行走的构造;其中点火炉烧嘴和炉前管路运用的是钢管硬链接的构造,在炉前煤气管道处设置有双球阀。在将耐材浇筑淘汰以后慢慢升级为烘炉技术,利用预制的组装边来制造边烘炉新型技术,全新的点火器前部的十个火嘴和后部的9 个火嘴会一同点火,有效达成双斜式双排点火的目的;另外将炉膛的高度下降200mm,减小布料的料面和点火火焰之间的长距,促使煤气燃烧产出的体能被完全利用;此外,减小助燃风和煤气融合以后火嘴的长度,达到提升点火强度的目的,增加点火的时长,有效提升设施运行的安全性、高效率、低损耗和使用寿命。

3.2 热风点火节能技术的应用

在带冷机的中温部分和高温部分产出的废气重点用在锅炉上,以便产出蒸汽,在低温部分的150℃~200℃的废气还未被有效运用起来。如果把低温部分的废气和一些高温部分的废气融合在一起,到达250℃上下以后,可传输到点火程序中用于燃烧的助力,不但能够有效减少点火保温炉中煤气的耗损,还能够有效降低废弃的排放量。综合工作场地的具体情况,原有煤气的主要管路不用改变,只针对一部分的空气管路实施改进,增加回热风的管道。原有的点火器保温部分的热风管路设置于助燃风机平台的上方,热风属于是带冷机中温部分和高温部分产出的废气,会直接把热风管路中的热风输送到多管除尘器中,再将除尘以后的热风通过回热风机传送到助燃空气管路中用于点火工作中,同时将除尘灰放到平台下方的返矿皮带上。

3.3 提高料温技术改造

在对混合料的温度进行高效提升的过程中,把汽包与双机余热锅炉预热器实施替换,对余热锅炉蒸汽的压力做到有效提升,确保自身产出的蒸汽的质量与供应量,在提升材料温度上带来保障。另外,针对三台机小矿槽蒸汽喷嘴实施改良,将原来的单排六个喷嘴改造成围绕型的喷嘴,共计22 个,有效增多进到小矿槽中的蒸汽,使得混合料能够得以更为均匀的预热,提升预热的成效,改良以后混合料的温度从原来的40℃~50℃,提升至70℃上下,超过了废气露点的温度,使得烧结期间过湿层变薄,优化了工作过程中的透气度,有效提升了烧结矿的产量和质量。

4 结语

总之,本文讲述烧结机台车在线更换装置的应用分析,提升了生产效率,大大降低了台车更换对烧结矿产量的影响,提高了烧结生产的自动化水平。