EAF 冶炼耐海水腐蚀钢筋HRB500cE 生产试验

李维华,林致明

(福建三宝钢铁有限公司技术中心,福建 漳州 363000)

当普通的混凝土用钢筋应用在具有强烈腐蚀性的海水中时,在混凝土发生微小和局部破坏的情况下,钢筋材料会不断被腐蚀而失去骨架作用,引起工程失效,造成不必要的间接和直接经济损失。除了引起经济问题之外,当混凝土用钢筋引起工程失效时,还会对生命安全产生威胁,同时也污染海洋生态环境,据统计,中国2014 年海水腐蚀经济损失超过2 万亿,人均损失达1500多元[1-4]。

综上所述,研究开发耐海水腐蚀钢筋具有较好的经济意义和安全意义。近年来,公司对当前耐海水腐蚀钢筋的研究情况和市场前景就行了综合分析,同时也为了公司日后提高市场占有率和生产效益,公司决定开始研发耐海水腐蚀HRB500cE,考虑到成本与产品性能之间的平衡,目前主要开发含Cu、Cr、N、Mo和V 的钢筋产品,本文主要介绍电炉冶炼研发工艺[5-8]。

1 冶炼过程控制

1.1 国标冶炼要求

钢筋混凝土用HRB500cE 耐蚀钢筋新国标为GB/T 33953-2017,于2018 年4 月1 日开始实施,只能采用转炉或者电炉工艺进行冶炼,同时可采用炉外精炼,要求Mo ≤0.30%、RE ≤0.05%、N ≤0.0012%,钢中如有足够数量的氮结合元素,含氮量的限制可适当放宽钢筋的成品化学成分允许偏差应符合GB/T 222 的规定。

1.2 化学成分设计

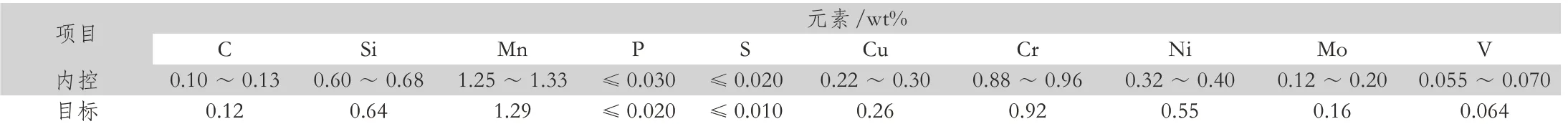

通过研究钢中五大元素及稀有元素在耐工业大气腐蚀钢筋HRB400aE 中的作用,参考国标GB/T 33953-2017 化学成分设计标准,本实验化学成分设计见表1。

1.3 装料操作控制

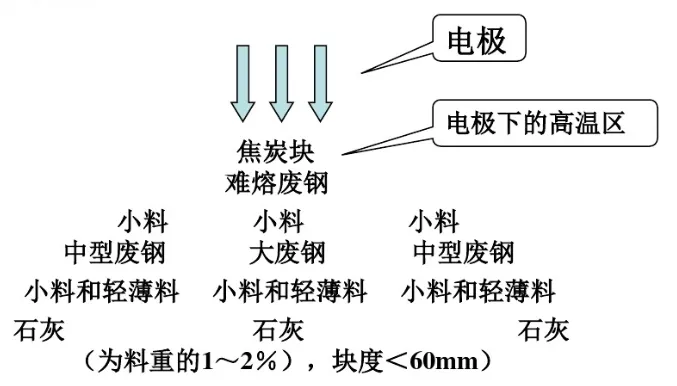

炼钢三厂90t 电弧炉装入量控制在90±10t,装料采用料篮操作,每炉钢装料次数控制在3 次以内。经研究,装料的合理性直接对冶炼周期、炉衬使用寿命,合金回收率、电能消耗和电极消耗产生重要影响。通过积累多年生产经验,炼钢三厂装料操作按照以下原则进行装料操作:下致密、上疏松、炉门口无大料和四周低,以达到不搭桥、效率高、熔化快和穿井快的目的,装料操作如图1 所示。

1.4 熔化期作控制

熔化期是整个电炉冶炼的关键时期,也是占用时间最长的时期,其约占比冶炼时间60%,耗电量占比约75%,熔化期的关键操作包括:造渣提前、吹氧及时和供电合理,以达到前期脱磷、提前造渣和减少钢液挥发与吸气。炼钢三厂结合生产实际,熔化过程、电极位置、必要条件和操作办法按图2 进行实施。

图2 炉料熔化过程与操作

1.5 氧化期操作控制

电炉冶炼氧化期的主要任务包括:造渣与脱磷、氧化与脱碳、去除气体与夹杂物和升温至目标温度。为了合理控制氧化期冶金反应,炼钢三厂控制氧化期初始温度为1650±15℃,后期升温采用“先快后慢”的升温方式。

表1 化学成分控制标准

1.6 出钢及预脱氧合金化操作控制

电炉冶炼完毕后,EAF 采用留钢出钢操作方式,避免钢包下渣,提高合金回收率。预脱氧合金化操作采用先预脱氧,然后普通合金脱氧合金化,最后贵重合金合金化的操作方式,及采用硅钙钡和铝锭和预脱氧→SiMn 合金脱氧合金化→镍铁、钼铁、铬铁、铜和钒铁合金化的方式。合金加入时机控制在1/4 ~1/3,加完时机控制在2/3 ~3/4,残锰量按0.11wt%计算,出钢量按95.00t 计算。

1.7 钢包精炼操作控制

钢包精炼的主要任务包括:调节上钢温度、调整化学成分、控制生产节奏和净化钢液。钢包精炼重点在于控制精炼白渣,做到早成渣,化好渣,合理控制精炼时间,控制白渣低熔点、高碱度和低氧化性,以达到精炼效果好的目的。另外,为了提高白渣的流动性,采用CaO-Al2O3-SiO2系精炼渣,精炼渣成分如表2所示。

表2 精炼渣成分

2 冶炼结果

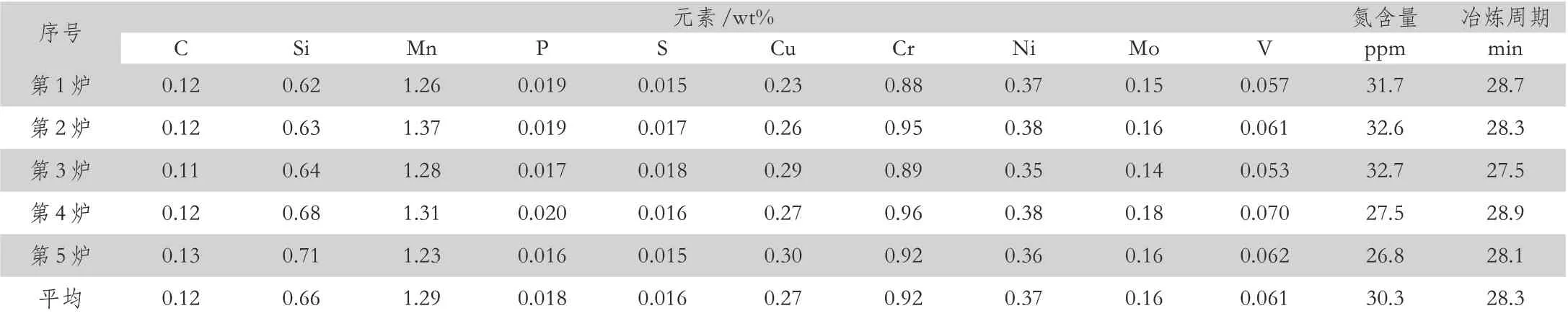

通过采取以上工艺控制措施,对HRB500cE 前5 炉钢液生产情况进行统计,如表3 所示。

图1 装料操作

表3 冶炼结果

3 结论

(1)通过采用合理化学成分设计,控制好步料操作控制、熔化期操作控制氧化期操作控制、出钢及预脱氧合金化操作控制和LF 精炼炉处理等操作手段,制备了化学成分符合国家标准的钢液成分,钢液具有较低氮含量。

(2)本次生产试验冶炼周期、安全生产等均在正常范围内,说明电炉冶炼工艺是合理可行的,可以进行大批量生产。