铅锌在高炉炼铁中的循环过程与影响探析

崔利国,张绍立

(通化钢铁公司,吉林 通化 134003)

钢铁工业对我国的工业生产起到了至关重要的影响,我国的粗钢产量一直在不断的增长,但是铁矿石的依存度较强。由于受到成矿原因以及炼铁原料等因素的影响,炼铁原料当中会存在一定量的铅锌杂质,给高炉炼铁过程带来不利的影响。目前,通过一些技术手段不能有效的去除铁矿当中的铅锌杂质,尤其是近些年来,由于钢铁产业发展过盛,使得一些企业为了节约成本使用质量差、价格低的矿石,这在一定程度上加深了高炉炼铁中铅锌的危害影响。由此可见,对铅锌在高炉炼铁中的循环过程与影响进行研究具有重要的意义。

1 高炉炼铁中铅锌杂质及矿物特性

在高炉炼铁的过程中,铅锌会在炉中被还原出来,进行循环、沉淀,并且黏附在炉壁内,不仅给生产过程带来了安全问题,同时也给大型高炉带来不利影响。在自然界当中,铅锌大部分以硫化物的状态存在,高炉炼铁中铅锌物料的矿物特性分为铁精矿、球团矿、炼铁炉尘、炉瘤等几方面。由于铁矿石中的铅锌杂质大多以颗粒状存在于矿物质或者其晶格当中,所以一般是在后续的冶炼过程中降低铅锌的影响[1]。

2 铅锌在高炉炼铁中的循环过程与影响

2.1 铅锌在高炉中的分布情况

在高炉里面,铅锌主要存在于和铁水邻近的内衬中。由于和铁性质之间存在不同,铅一般处于炉底碳砖内部,而锌处于块状带,对炉衬具有影响。现阶段,发现锌大量存在于铁口以及棕刚玉砖当中,并且在炉身和煤气上升管的黏结物当中也存在很多氧化锌。

2.2 铅锌的收支分析

铅锌杂质对高炉炼铁过程具有很大的危害,一般而言,不同钢厂的不同阶段在铅锌杂质的来源以及支出这一方面存在着差异性。第一,与进口矿相比较,我国铁矿中铅锌含量较高;第二,烧结矿含量为高炉铅锌全部收入的一半以上;第三,大多数的铅锌杂质都是通过煤气清洗系统排到炉外,有少量残留到炉内,当积累过多后会对高炉产生不利影响。通常,锌的支出量远远大于其残余量,但是由于高炉内的生产条件存在差异,铅的支出量和残余量间存在较大的差异。

对于锌收入项,攀钢、宝钢、红钢的烧结矿比例为70%左右,炼铁粉尘占比例为90%以上,锌支出在生铁以及炉渣当中占据较高的比重。对于铅收入项而言,红钢、济钢的烧结矿为铅杂质的重要来源,对于其支出项,炼铁粉尘仍然是铅重要的排出方式。烧结矿占高炉铅锌收入的75.19%及66.75%,而炼铁粉尘占据高炉铅锌支出的75.72%及98.50%。由此可见,烧结矿为入炉原料里面铅锌杂质的重要收入项,而炼铁粉尘为铅锌杂质的重要支出项。

除此之外,为了保证资源的有效利用,可以将一定量的炼铁粉尘加入到烧结生产里。例如,酒钢把瓦斯泥与重力除尘会加入到烧结矿中,能够产生一定量的铅和锌,从而使得炼铁粉尘变为高炉铅锌的主要来源。而通过将其烧结进行回收利用,又极大的增加了高炉铅锌的不利影响,使得铅锌的炉外循环加重了其炉内循环。因此,可以将炼铁粉尘进行脱铅、脱锌处理,从而有效的降低铅锌带来的危害。

2.3 铅锌在高炉炼铁中的循环演变

当物料进入到高炉当中后,在一定条件下还原为单质,其中,锌的硫化物为先变为氧化物,再在高温的条件下还原为气态锌。由于铅锌杂质的沸点存在差异性,铅一般是液态的,而锌为气态,且二者的密度不一样,铅会落入到炉内当中,沉入到铁水下面,一般能够利用炉底排铅技术进行排出。此外,液态铅还会在炉皮开口处、缝隙等地方排出,而且在碱性物质的作用下会渗透到砖衬内部,经过氧化之后体积变大而给炉体结构造成破坏。在高温条件下,铅会被气化,此时会形成很多铅蒸汽,因此存在一定量的铅会在铁口处挥发,另一部分遇冷沉积,附着在炉料内,进行循环性的还原过程。当温度达到1000 摄氏度时,含铁炉料及炭对铅蒸汽的吸附达到最大值。铅锌杂质不仅可以存留在炉衬中产生炉瘤,而且能够存留在炉尘内,随后进入到煤气清洗系统中,进行回收利用,从而在炉外形成一个循环。

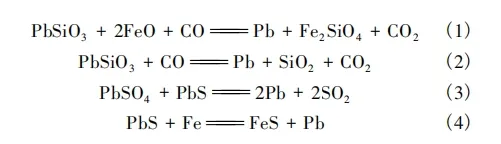

当含有硫化铅、氧化铅、硫酸铅等铅化合物以及氧化锌、硫化锌等锌化合物的铁矿进入到高炉当中,在一氧化碳、碳、铁以及一定温度的作用下会发生氧化还原反应,从而形成金属铅以及金属锌。其中,高炉当中一些铅类化学反应如下式(1)~(4)。

高炉当中一些锌类化学反应如下式(5)~(9)。

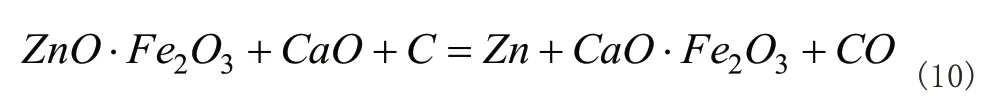

此外,一些铅锌化合物在高炉当中的反应也会受到氧化钙的影响形成铅锌单质或者钙类化合物。其中,ZnO·Fe2O3在CaO 以及C 作用下的还原反应如式(10)。

2.4 铅锌对高炉的危害

首先,铅危害。铅对高炉带来的影响主要是通过铅液进入到炉体当中,经过氧化膨胀后对炉体结构带来破坏。第一,铅液进入到炉体耐火材料,经过氧化反应之后产生作用力,使得耐火材料损坏或者出现炉体裂缝等现象,当铅液渗透到炭砖位置时,还会造成耐火砖的上浮,从而击穿炉底;第二,由于铅液的密度较大,且流动性不好,不能和铁水相溶,使得炉底内部的铅液堆积较多,导致高炉不能正常的工作。比如会出现铁口以及主沟的维护困难,使得撇渣器不能工作,带来跑铁等安全问题;第三,氧化铅及炉内的其他物质会产生熔点较低的化合物或者共晶体,渗透到烧结矿以及球团矿当中,降低其温度。此外,铅物质还会粘结在焦炭中,对高炉料柱的透气性带来影响,或者粘附在墙炉上产生炉瘤,影响到高炉的顺利生产。第四,部分铅蒸汽会排出到炉外,不仅给环境带来极大的危害,而且也给工作人员的身心健康造成了不利的影响,容易发生铅中毒等事故。

其次,锌危害。锌对高炉带来的影响主要表现在高炉的使用期限、顺行程度以及热制度等几个方面。第一,对炉衬产生侵蚀:当锌渗透到炉衬的缝隙当中会出现氧化效应,使得体积变大,从而损坏炉内的砖衬;第二,产生高炉结瘤:锌蒸汽经过冷凝上升会粘附在砖衬当中,从而产生高锌尘垢,在一定的条件下会转化成炉瘤,一般情况下,炉瘤的含量为60%到90%之间,损害炉料的下降以及煤气流的上升过程,从而使得高炉内不能正常的工作;第三,给铁矿石以及焦炭的冶金性能带来不利的影响:当锌渗透到矿石或者焦炭当中时,会发生氧化,使得体积变大,从而提高了其热应力,给铁矿石以及焦炭的强度带来危害。当锌冷凝之后会对炉内的粉尘产生聚合效应,此时,高炉内的气流稳定性会变差,此外,锌还会与一氧化碳气体相结合进行反应,提高高炉燃料比,从而提升成本的使用。

3 铅锌在高炉炼铁中的影响

3.1 铅对炼铁的影响

铅对炼铁的影响主要包括两个方面。一方面,当铅液渗透到炉体当中,经过氧化膨胀后对炉体结构带来破坏。另一方面,铅还会对炭砖造成侵蚀,当铅渗透到炭砖,经过氧化膨胀后会使得炭砖出现裂纹,从而破坏砖体的结构。一旦炉体温度小于熔点,不会发生渗透,然而铅的熔点较小,所以其渗透范围较大,破坏程度强。尽管炉底的排铅工艺手段能够在某种程度上降低铅对炼铁的影响,然而由于铅排放的次数较多,使得排出口堵塞,此时就会带来严重的影响。铅和煤气反应的方程式如(11)和(12)。

一般情况下,铅在砖体中的破坏作用能够确定,但是铅进入砖体当中的方式却存在分歧。以前的研究表明铅在砖体的气孔当中能够随意的穿梭,但是现在一些学者专家则认为铅难以在砖衬的细微气孔当中渗透,或者不能单独的渗透到砖体当中,一般要通过炉内的一些缝隙或者通过元素侵蚀转体,形成缝隙才能有效的渗透进入。

3.2 锌对炼铁的影响

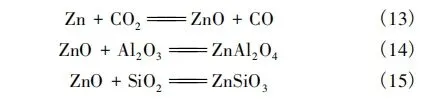

锌对炼铁的影响主要分为三个方面,第一,当锌渗透到耐火砖体的缝隙当中时,经过氧化反应会使得体积变大,产生内应力,从而损坏炉衬的结构。根据研究结果发现,锌经过氧化反应后变为氧化锌,至少能够发生一半及以上的体积膨胀;第二,锌会附着于炉衬表面,从而会变为附着物或者是炉瘤,其反应表达式为(13)~(15);第三,锌会沉积在炉料下,降低炉料的透气性能,从而使得炉内下降困难或者出现悬料等问题。

和铅的渗透问题大致相同,研究表面,锌也不能单独的渗透到转体当中,而是需要在K、Na 等元素的侵蚀下,使得砖体结构变得松软,最终逐渐的产生肿瘤形状的侵蚀通道,导致砖体破裂。此外,一些有害元素对砖体的侵害作业具有叠加效应,其共同作用均大于任意元素的侵害。

3.3 碱性元素在炼铁中对铅锌的影响

在高炉炼铁过程中,铅锌的有害影响还会受到碱金属的渗透作用。碱金属、铅锌等元素不仅会影响炉体的结构,还具有其他的危害。比如,当相应化合物增加时,气体以及煤气的利用率就会降低,从而影响到铁的还原以及铅锌的有效排出。

当高炉中的温度较低时,锌的沉淀就会导致碳的沉淀,此时,碳就会渗透到砖体的裂缝当中,使得砖体出现损坏等问题。此外,碱金属在高炉当中的循环作用,会对焦炭的粒径及密度带来一定的影响,最终会给铅锌的还原过程带来不利影响。

4 防范措施

第一,在原材料方面。必须要对入炉的材料进行精挑细选,并且保证配矿的合理性。在一定条件下,可以把质量好的矿石和存在有害金属的矿石配合使用,保证入炉原料的铅锌含量符合相关的规定,一般情况下,当铅锌含量小于0.02%时就能够投入生产。要避免微细粒原料入炉,尤其是小于12mm 的入炉料配比,能够保证排铅效率。最后,炼铁粉尘要进行预处理,尽量避免掺杂烧结矿配料,从而保证铅锌在高炉内循环过程的有序进行。

第二,在工艺端方面。可以改进排铅孔的设计,对于炉底冷却系统下方而言,能够保证铅液的凝固,避免其向下渗透。此外,要定期的进行炸瘤操作,减少结瘤的影响。最后,要减少炉渣的碱度,进行常态化排碱,从而避免有害元素的聚集。

第三,在筑炉端方面。首先,可以利用超微孔炭砖,减小砖体的孔径缝隙,防止有害元素的进入。其次,选取抵御侵蚀效果较好的碳砖,尽量避免使用复合棕刚玉砖。最后,要强化筑炉技术,选取大块砖代替小块砖,同时减小砖和砖以及砖和炉体之间的缝隙,对于缝隙较大的砖体,要使用先进的方式进行填充,从而减少铅锌的危害。

第四,在操作端方面。首先,要对炉内的环境进行实时监控,不断的提升数字化水平以及工作人员的专业素养,坚持细化作业、稳定炉温、保持炉内的平衡性。其次,一旦炉膛中出现中心气流以及炉渣时,可以有效的降低碱金属的含量,从而降低铅锌影响。最后,要对炉内的有害元素进行定期的检查与清理,保证管理的有效性。

5 总结

本文通过对铅锌在高炉炼铁中的循环过程与影响探析,使我们了解到了,铅锌杂质对高炉炼铁过程带来了很多不利影响,因此,要对其循环过程进行充分的分析,并且在原材料、工艺端、筑炉端及操作端等方面进行防护,从而降低铅锌对高炉的危害。