蟹黄调味酱加工工艺及其微生物污染分析

叶韬,陈志娜,刘瑞,张佩佩,王云,王顺昌,陆剑锋

1(淮南师范学院 生物工程学院,安徽 淮南,232038) 2(资源与环境生物技术安徽普通高校重点实验室,安徽 淮南,232038)3(合肥工业大学 食品与生物工程学院,安徽 合肥,230009) 4(安徽省农产品精深加工重点实验室,安徽 合肥,230009)5(农产品生物化工教育部工程研究中心,安徽 合肥,230009)

中华绒螯蟹(Eriocheirsinensis),又称河蟹、毛蟹、大闸蟹,是中国近年来养殖量最大的淡水蟹[1]。大闸蟹在农历秋冬时节集中上市,此时蟹体“膏肥黄满”,多以鲜销流通于市场[2]。蟹的规格(质量)大小以及肢体健全是影响鲜销价格的重要因素,规格越小,经济价值越低[3]。性早熟蟹是小规格蟹中重要一类,养殖中普遍存在,约占养殖总量的15%~30%,由于规格小,商品价值极低,严重影响着养殖户的收入[4]。WU等[5]研究表明性早熟蟹蟹黄和蟹膏含量与正常蟹无显著差异,认为它也是一种营养丰富的食物资源,甚至在必需氨基酸和二十碳五烯酸(eicosapentaenoic acid,EPA)含量等方面的营养价值还要高于普通蟹。可见,性早熟蟹虽规格小,但其营养价值并不低。因此,大力发展小规格、低经济价值蟹的深加工技术及其相关产品是保障和促进河蟹产业健康发展的有效手段[6]。目前,分割加工是相对较成熟且有效的河蟹深加工技术之一[7]。将蟹进行清洗、蒸煮、分割加工可得到蟹黄、蟹肉以及蟹粉等高附加值制品,并把最终产品进行速冻后冷冻保藏和销售[8]。河蟹分割加工技术的发展改变了现有市场的鲜销模式,但河蟹深加工仍面临着产品单一(多为冷冻制品)、销售面较窄(以餐饮企业为主)等问题,为进一步拓宽河蟹加工的产业链,还需不断丰富其深加工产品的种类。

调味酱作为一种方便食品和调味品,由于其风味独特、易携带和贮存以及食用方便等优点而越来越受到广大消费者的喜爱。目前,已有文献报道以草鱼(Ctenopharyngodonidellus)下脚料(鱼碎肉、鱼皮)[9]、低值花盖蟹(Charybdisjaponica)[10]、扇贝(Pectinidae)裙边[11]、虾籽(Centropagesmcmurrichi)[12]、斑点叉尾鮰(Ietaluruspunetaus)碎肉[13]等水产品为原料开发调味酱制品,但关于使用中华绒螯蟹制品开发调味酱的相关研究报道较少,该研究尝试以中华绒螯蟹的初级加工产品速冻蟹黄和蟹肉为基料,并采用一定比例的咸鸭蛋黄来部分替代蟹黄(降低生产成本),从而开发出价格适中且鲜美可口的蟹黄调味酱,以期为水产品加工企业开发蟹类调味酱产品提供技术参考。

1 材料与方法

1.1 材料与试剂

冷冻中华绒螯蟹蟹黄、蟹肉(分割产品,均为二级),安徽福恩食品科技有限公司;咸鸭蛋黄,山东万盛荷水产品有限公司;棕榈油,天津市聚龙粮油有限公司;琥珀酸二钠(食品级),青岛九泰生物科技有限公司;食醋,镇江新城醋业有限公司;料酒,广东厨邦食品有限公司;生姜粉,江苏味品惠食品有限公司;食盐、白砂糖、味精、白胡椒粉、葱、姜和蒜等,市售。胰蛋白胨,生工生物工程股份有限公司;琼脂、牛肉浸膏、葡萄糖、酵母浸膏、氯化钠等,国药集团化学试剂有限公司。

1.2 仪器与设备

WK2102型电磁炉,广东美的生活电器制造有限公司;LQ-C30002型电子天平,上海瑶新电子科技有限公司;ZZ102型多功能榨汁机,佛山市顺德区顺科键电器有限公司;TY-48A型色差仪,杭州研特科技有限公司;DV-II型Brook Field旋转黏度计,美国博勒飞公司;LDZX-50KBS型高压蒸汽灭菌锅,上海申安医疗器械厂;LRH-250-A型恒温培养箱,上海博讯实业有限公司;HD-6型智能水分活度测量仪,无锡市华科仪器仪表有限公司;SW-CJ-2D型超净工作台,苏州博莱尔净化设备有限公司;ZSBB-724型水浴锅,南京远拓科学仪器有限公司。

1.3 试验方法

1.3.1 工艺流程(图1)

图1 蟹黄酱的基本工艺流程

1.3.2 操作要点

原料解冻:冷冻蟹黄、冷冻蟹肉、咸蛋黄在4 ℃环境中解冻约12 h。

搅拌混合:使用料理机将解冻后的蟹黄、咸鸭蛋黄、蟹肉在3 500 r/min混合绞碎2 min后待用。

蒸煮:混合后的原料置于蒸锅中蒸煮(温度约100 ℃)15 min。

炒酱:葱、姜、蒜去皮清洗后进行切分,葱切成2~3 cm长短,姜切成丝状,蒜切成约2 mm薄片;取适量棕榈油于锅中,用电磁炉进行加热(120 W),待油温升高至约125 ℃后放入葱、姜和蒜煎炸(以油质量为100%计,加入葱2%、姜0.5%、蒜1.5%,油温约120 ℃,时间2 min)爆香后捞出,放入绞碎后的蟹黄、蟹肉和蛋黄混合物先翻炒4 min后,加入料酒、糖、醋、食盐、白胡椒粉、姜粉、味精和以及琥珀酸二钠(溶于水)等调味料继续翻炒6 min。

装罐、排气:将炒好后的蟹黄酱趁热(温度75 ℃)灌装至玻璃罐中,在95 ℃水浴中排气5 min后迅速封盖。

杀菌:将密封的蟹黄酱于在95 ℃的水浴中巴氏杀菌20 min后,自然冷却至室温即得蟹黄酱成品。

1.3.3 蟹黄酱配方的优化

1.3.3.1 单因素试验

前期的预实验发现咸蛋黄、糖、食盐和油的添加量对酱体影响较大,因此,以冷冻蟹黄质量为100%计,固定蟹肉15%、白胡椒粉0.5%、生姜粉0.25%、食醋10%、料酒8%、味精0.6%、琥珀酸二钠0.3%的量,考察咸蛋黄添加量(35%,45%,55%,65%,75%)、白砂糖添加量(1.0%,1.5%,2.0%,2.5%,3.0%)、食盐添加量(3.0%,3.5%,4.0%,4.5%,5%)以及棕榈油添加量(75%,100%,125%,150%,175%)对蟹黄酱色泽、黏度和感官评分的影响。

1.3.3.2 色泽的测定

取约6 g蟹黄酱于样品池中,压实、抹平后使用色差计测定蟹黄酱的亮度值L、红值a和黄值b。

1.3.3.3 黏度的测定

将从冰箱中取出的蟹黄酱放置于常温下一段时间,采用Brook field旋转黏度计测定蟹黄酱样品的黏度,选择转子型号为s64,转速为30 r/min,测定温度为室温(约25 ℃),测试时间1 min,每20 s记取1个数据,取平均值。

1.3.3.4 感官评定

评定小组由10名食品专业的同学和老师组成,对蟹黄酱样品进行随机三位数编码,随机发放给评定员,按照下表评价标准对对蟹黄酱进行评分。

表1 蟹黄酱的感官评定标准

1.3.3.5 正交试验

在单因素试验基础之上,以感官评分为指标,对蟹黄酱配方中的鸭蛋黄添加量、白砂糖添加量、食盐添加量以及棕榈油添加量进行L9(34)的正交试验(见表2),确定其最佳配方。

表2 正交试验设计因素与水平 单位:%

1.3.4 蟹黄酱加工过程菌落总数检测

1.3.4.1 蟹黄酱半成品取样

采集原料(蟹黄、蟹肉、鸭蛋黄)、解冻、混合,蒸煮、炒酱(0、2、4、6、8、10 min)、灌装、排气、杀菌工序过程的样品,测定菌落总数。

1.3.4.2 样接触面采样点

参考宗红等[14]的方法,将沾有无菌生理盐水的灭菌棉球分别在料理机、炒锅、操作人员的手表面及玻璃罐反复擦拭10次,迅速将棉球放入含10 mL灭菌生理盐水的三角瓶内待测。

1.3.4.3 菌落总数测定

参照国家标准GB4789.2—2016《食品微生物学检验 菌落总数测定》中的方法进行。

1.3.5 炒酱过程中蟹黄酱水分活度的检测

参考王琳等[15]的方法,采用水分活度测量仪测定不同炒酱过程中(0~10 min)蟹黄酱的水分活度。

1.4 数据分析

实验至少重复3次,使用SPSS 17.0软件进行差异显著性分析(P<0.05),并用origin 8.0软件作图。

2 结果与分析

2.1 单因素实验结果

2.1.1 蛋黄添加量对蟹黄酱品质的影响

图2为不同蛋黄添加量对蟹黄酱感官评分、黏度和色泽的影响。由图2可知,随着蛋黄添加量的增加,蟹黄酱的感官评分呈现先升高后下降的趋势,添加量由35%增加至45%,感官评分差异不显著(P>0.05),添加量到55%时,感官评分显著增加(P<0.05),且达到最大值,进一步增加至60%后,感官评定显著下降(P<0.05)。

图2 蛋黄和白砂糖添加量对蟹黄酱感官评分、黏度和色泽的影响

蛋黄添加量对酱感官属性的影响主要表现在滋味和香气方面,添加量少时,酱的蟹味过重,且略有腥味,添加量多时,咸蛋黄的气味和滋味过于浓郁而掩盖蟹味,蛋黄的添加量过多或过少均会导致酱的整体风味不协调。有研究表明,三甲胺和3-甲基丁醛等物质是熟制河蟹性腺和肝胰腺(称作“蟹黄”)中的关键香气物质,但三甲胺也具有腥臭味[16]。因此,开发蟹黄酱时,添加适量的蛋黄不仅有助于缩减蟹黄酱产品的成本,还有助于改善蟹黄本身的腥味。在黏度方面,随着蛋黄添加量的增大,蟹黄酱黏度在1 020.12~1 426.11 mPa·s范围内呈现逐渐增大的趋势。在色泽方面,蟹黄酱的黄值b随着蛋黄添加量的增加,逐渐增大,但亮度值L和红值a值无显著变化(P>0.05)。综合考虑,选择55%的蛋黄添加量。

2.1.2 白砂糖添加量对蟹黄酱品质的影响

图2(c、d)为不同白砂糖添加量对蟹黄酱感官评分、黏度和色泽的影响。由图2可知,随着白砂糖添加量的增加,蟹黄酱的感官评分先升高后下降,添加量由1.0%增加至1.5%时,感官评分显著(P<0.05)升高至最大值,大于1.5%后,感官评分显著下降(P<0.05)。糖的添加主要是影响蟹黄酱的滋味和外观,少量添加会使蟹黄酱的滋味更协调,但超过一定量后,酱的滋味不协调,后味会发苦,同时,酱的外观颜色变深,呈黄黑色。色泽测定结果也表明,随着添加量的增加,酱的亮度值L呈减小趋势,红值a逐渐增大,酱颜亮度变暗,红色加深。白砂糖添加量小于2.0%,L、a、b值无显著变化(P>0.05),大于2.0%后,亮度值L显著下降、红值a显著增加(P<0.05),该结果与感官评定结果相一致。黏度方面,白砂糖添加量在1.0%~2.5%范围内,蟹黄酱黏度显著增大(P<0.05),进一步增大至3%时,黏度值不再显著增加(P>0.05)。白砂糖对蟹黄酱色泽和滋味的影响,可能是由于高温下发生的美拉德反应(氨基化合物和还原糖)和焦糖化反应而造成的[17]。因此,选择1.5%的白砂糖添加量。

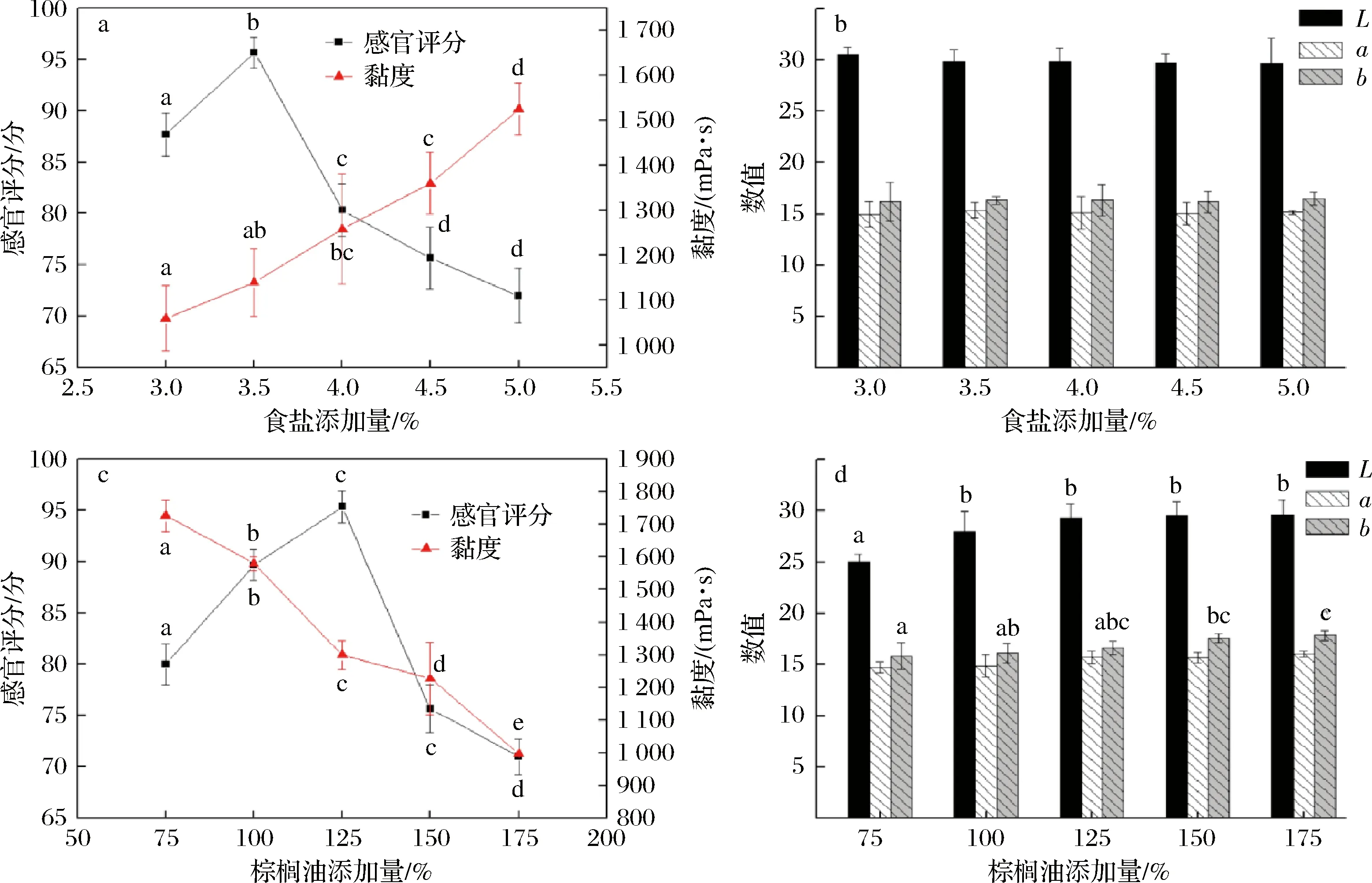

2.1.3 食盐添加量对蟹黄酱品质的影响

图3-a、图3-b为不同食盐添加量对蟹黄酱感官评分、黏度和色泽的影响。

图3 食盐和棕榈油添加量对蟹黄酱感官评分、黏度和色泽的影响

由图3可知,随着食盐添加量的增加,蟹黄酱的感官评分也是先升高后下降,在添加量为3.5%时,感官评分达到最大值。食盐不仅能赋予咸味,还能增强风味[18],一定范围内增加其用量能够增强蟹黄酱的口感和风味,但超过一定临界值时,蟹的鲜美滋味容易被掩盖,蟹黄酱滋味变得咸苦。在色泽方面,食盐添加量对蟹黄酱色泽(L、a、b值)无显著影响(P>0.05)。在黏度方面,随食盐添加量的增大,黏度值呈现上升趋势。因此,选择3.5%的食盐添加量。

2.1.4 棕榈油添加量对蟹黄酱品质的影响

图3-c和图3-d为棕榈油添加量对蟹黄酱感官评分、黏度和色泽的影响。由图3可知,随着棕榈油添加量的增加,蟹黄酱的感官评分同样先升高后下降,在添加量为125%时,感官评分达到最大值。棕榈油添加量会影响酱的组织状态,较少时,酱体较干硬,酱的流动性差,而添加量过多时,易导致蟹黄酱的体系不稳定。此外,含油量过多会增加蟹黄酱的油腻感,而使得蟹黄酱的口感变差。在色泽方面,棕榈油添加量会显著影响蟹黄酱的亮度值L和黄值b(P<0.05),但对红值a无显著影响(P>0.05),随着添加量的增加,亮度值L和黄值b呈现逐渐增大的趋势,酱的颜色变得更加黄亮。在黏度方面,随着棕榈油添加量的增加,酱的黏度值显著下降(P<0.05)。感官评分达到最大值时的棕榈油添加量为125%,蟹黄酱的黏度值为1 300.49 mPa·s,此时,酱体组织状态均匀,黏稠度适宜,无出油现象。因此,选择125%的棕榈油添加量。

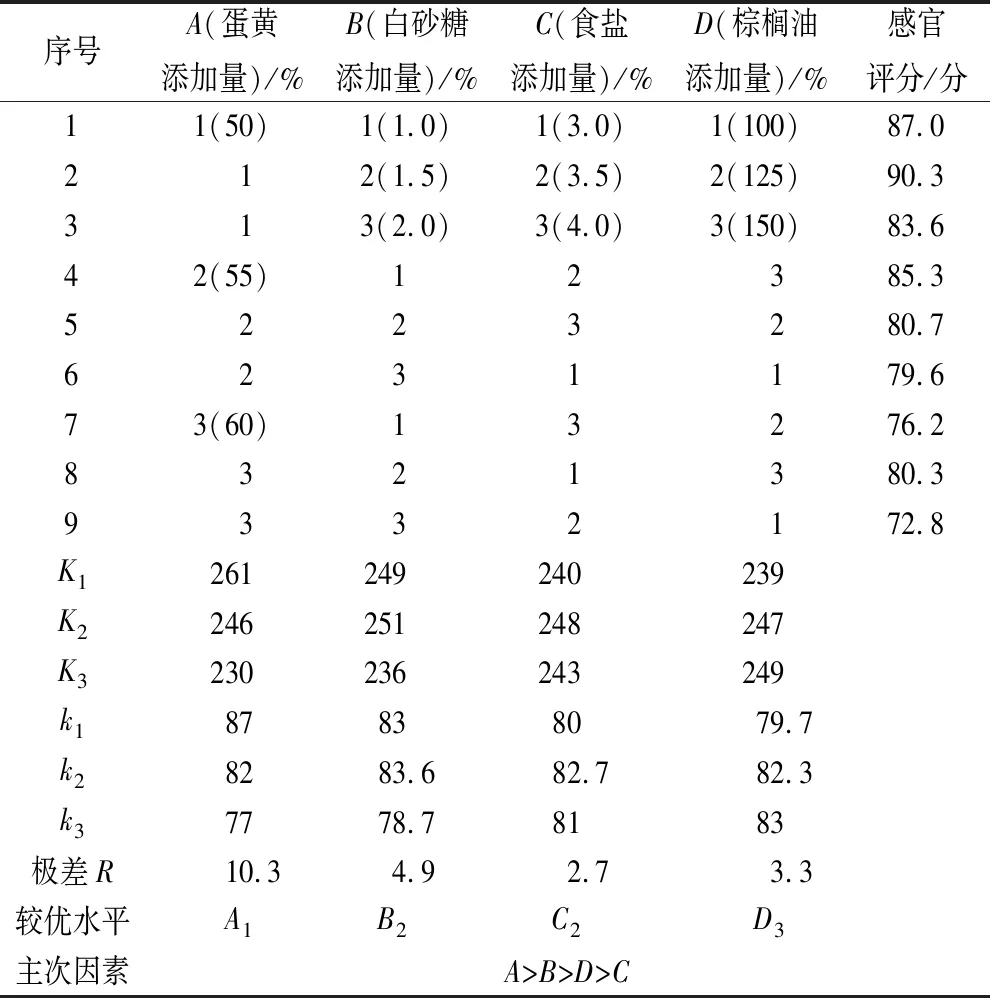

2.2 正交试验优化结果

在单因素试验结果基础上,以感官评分为指标,采用L9(34)的正交试验,进一步优化蟹黄酱的配方,实验结果及极差分析见表3。极差分析结果表明,影响蟹黄酱感官评分的各主次因素顺序为A>B>D>C,即咸蛋黄添加量>白砂糖添加量>棕榈油添加量>食盐添加量。通过感官评分结果可以看出,最优组合为A1B2C2D2,即咸蛋黄添加量为50%,白砂糖添加量为1.5%,食盐添加量为3.5%,棕榈油添加量为125%(以蟹黄质量为100%计)。

表3 正交试验结果与极差分析

2.3 蟹黄酱加工过程微生物污染情况分析

2.3.1 原料中的微生物分析

对蟹黄酱加工所用的主要原料进行菌落总数检测,如图4所示,冷冻蟹黄、鸭蛋黄、蟹肉中的菌落总数分别为(3.80±0.08)、(3.85±0.15)、(4.66±0.05) lg(CFU/g),解冻后分别为(3.98±0.06)、(3.98±0.15)、(4.87±0.02)lg(CFU/g)。原料在4 ℃环境中经过12 h解冻后,菌落总数呈现增加的趋势,但统计学上无显著性差异(P>0.05)。刘燕等[19]报道称解冻温度和时间是影响冷冻制品解冻后菌落总数的重要因素,水产品解冻时要考虑适宜的温度和时间,以减少微生物生长繁殖带来的二次污染[20],本实验选取的解冻方法(冷藏解冻,4 ℃、12 h)能有效控制蟹黄、蛋黄和蟹肉原料中的菌落总数。此外,葛孟甜等[21]研究不同解冻方式对冷冻蟹肉品质影响时发现,冷藏解冻(4 ℃冰箱冷藏室解冻)后蟹肉的保水性高、蛋白质变性和脂肪氧化程度低、蟹肉风味的保持较好。因此,可以采用冷藏处理的方式来解冻蟹黄酱加工的原料。

2.3.2 加工过程微生物污染

将蟹黄酱加工过程中各工序及不同阶段加工的半成品中菌落总数进行对比,以观察制备蟹黄酱时受到微生物污染的主要环节。蟹黄酱加工过程中菌落总数分析如表4所示,解冻后的蟹黄、蛋黄和蟹肉原料混合后菌落总数增加至(5.60±0.10) lg(CFU/g),结合图5蟹黄酱加工过程中接触面的菌落总数分析结果可知,搅拌机菌落总数为(6.80±0.026) lg(CFU/m2),接触加工器具搅拌机会引起混合原料微生物二次污染。蒸煮后,混合原料的菌落总数显著下降至(3.01±0.02) lg(CFU/g)(P<0.05),可见蒸煮工序属于减菌工序。炒酱工序进行2 min后,菌落总数进一步显著下降至小于1.0 lg(CFU/g)(P<0.05),因此,炒酱不仅是酱体制备的重要工序阶段,而且是能够保证蟹黄酱卫生质量安全保障的主要工序。装罐后蟹黄酱中的菌落总数显著增加至(2.28±0.18) lg(CFU/g)(P<0.05),结合图5可知,包装罐中的微生物,菌落总数为(5.68±0.12) lg(CFU/m2),对蟹黄酱造成了二次污染,导致蟹黄酱中菌落总数显著增加。排气工序后,菌落总数显著下降至(1.38±0.46) lg(CFU/g)(P<0.05),该工序在排出罐中空气的同时,也能起到一定的减菌作用。密封后的蟹黄酱经过巴氏杀菌后显著下降至小于1.0 lg(CFU/g)(P<0.05),杀菌效果较好。

注:数据表示为平均数±标准偏差;同一列中不同字母表示存在显著差异(P<0.05)

图5 蟹黄酱加工过程中接触面的菌落总数分析

通过对蟹黄酱加工过程微生物污染情况分析表明,搅碎混合、灌装是蟹黄酱加工过程中污染微生物的主要环节,而炒酱和巴氏杀菌是杀灭微生物的关键环节。因此,蟹黄酱制作过程中,应该考虑搅拌混合工具使用后要彻底清理和消毒,也应该关注灌装容器的卫生控制,同时,严格控制炒酱和杀菌的工艺参数,以提高最终产品的卫生安全性。

2.4 蟹黄酱加工过程中水分活度的变化

上述结果表明,经巴氏杀菌(95 ℃、20 min)处理后,蟹黄酱菌落总数的测定结果是小于1.0 lg(CFU/g),但丁文等[22]报道称郫县辣椒酱经80 ℃的热处理30 min后,部分微生物会转变为“存活但非可培养”状态,残留的微生物(主要是芽孢杆菌)仍会导致产品腐败变质。除了杀菌工艺,调味酱的水分活度也是影响酱包贮藏品质的重要因素[23],它表示食品系统中自由水的含量,微生物生长需要达到一定的水分活度临界值[24],因此,需要合理控制蟹黄酱的水分活度值,以延长产品的货架期。

图6是炒酱过程中蟹黄酱水分活度变化的情况,由图6可知,蟹黄酱的水分活度保持在0.84~0.85之间,炒酱时间在0~4 min内,随着时间的延长,蟹黄酱中的水分活度呈现下降趋势,炒制6 min后,由于加入了料酒等配料,蟹黄酱的水分活度显著增加,进一步延长炒酱时间至8 min后,水分活度又显著下降,待炒酱工序结束后,蟹黄酱的水分活度降低至0.84。尽管连风等[24]报道称大部分细菌在水分活度<0.9时无法繁殖,水分活度<0.87时多数酵母不宜繁殖,大部分霉菌可在水分活度为0.80~0.87范围内生长。但王琳等[15]研究发现真空包装芝麻酱(水分活度为0.84)经过95 ℃、30 min的杀菌处理后,贮藏0、7、14 d(在26 ℃环境中)后菌落总数均小于1.0 lg(CFU/g),而贮藏123 d后菌落总数达到3 500 CFU/g,芝麻酱已发生明显腐败,分离鉴定出腐败菌株属于芽孢杆菌属。张立攀等[23]报道称调味酱包的水分活度一般规定为小于0.80。在本实验中,通过95 ℃、20 min的巴氏杀菌处理后,蟹黄酱菌落总数的测定结果为未检出,水分活度为0.84,可见该杀菌工艺已初步达到预期的杀菌效果,然而,结合上述分析结果,关于该方法制备的蟹黄酱产品货架期和调控技术还有待后续进一步研究。

图6 炒酱时间对蟹黄酱水分活度的影响

3 结论

以中华绒螯蟹分割加工产品二级蟹黄和蟹肉、鸭蛋黄和棕榈油为主要原料,通过解冻、混合、蒸煮、炒制、灌装、排气和杀菌等工序可以制备得到蟹黄蛋黄调味酱产品。以单因素和正交实验优化得到蟹黄酱的配方为,以冷冻蟹黄质量为100%计,咸蛋黄50%,白砂糖1.5%,食盐3.5%,棕榈油125%、蟹肉15%、白胡椒粉0.5%、生姜粉0.25%、食醋10%、料酒8%、味精0.6%、琥珀酸二钠0.3%,该配方所得的蟹黄酱色泽金黄,组织状态均匀,香气浓郁协调,滋味醇厚鲜美。

对主要原料以及蟹黄酱加工过程中不同阶段加工半成品的菌落总数检测和分析表明,蟹黄、蟹肉和鸭蛋黄原料、搅碎混合接触的搅拌器以及灌装中的玻璃瓶是污染微生物的主要过程,而炒酱和杀菌环节是杀灭微生物的关键工序。蟹黄酱的水分活度为0.84,经过巴氏杀菌(95 ℃、20 min)后,菌落总数<1.0 lg(CFU/g),但关于其货架期还需进一步研究确定。