GaN HEMT预充电式驱动电路设计

高圣伟,段尧文,刘晓明,李龙女,董晨名

(1.天津工业大学 天津市电工电能新技术重点实验室,天津 300387;2.天津工业大学 机械工程学院博士后流动站,天津 300387;3.天津金沃能源科技股份有限公司,天津 300387)

随着微电子技术的发展,传统的Si 半导体器件性能已接近其材料的理论极限。从最早的20 世纪70年代末期国际整流器公司(International Rectifier,IR)生产的IRF100 型Si MOSFET,到现在由英飞凌公司(Infineon) 生产的耐压值为 100 V 的 Si MOSFET IPB025N10N3G,其导通电阻已经由前者的100 mΩ 下降至2.5 mΩ,Si 功率器件的性能已经无法大幅度改进。相比之下,以GaN 和SiC 为代表的宽禁带半导体材料具有比Si 材料更优异的特性,其工作温度更高、击穿电压更大、改观频率更快,更适合制备高性能电力电子器件。近年来,在GaN 基高电子迁移率晶体管(GaN High Electron Mobility Transistor,GaN HEMT)方面有诸多研究成果[1]。宜普公司(Efficient Power Conversion,EPC)、IR、松下公司、富士通半导体公司均在开发中高压的以Si 为基底的增强型GaN 功率器件。IR 和EPC 两家公司于2010 年推出了低压增强型GaN HEMT,2013 年 Transphorm 公司推出了高耐压600 V GaN HEMT 系列功率器件。加拿大GaN System公司研制出耐压值650 V 的增强型GaN HEMT。虽然GaN 晶体管层出不穷,并且在高频高压领域有应用潜力,但由于器件性能以及应用频率的提高,传统的Si器件驱动电路在高频下损耗过高,已不能满足GaN 器件的使用[2-3]。文献[4]中提出一种结构简单的谐振式驱动电路,能通过电感实现能量向电源的回馈,但是由于电感电流连续,使环流损耗增加。文献[5-6]所提出的驱动电路,采用谐振原理,其辅助开关管采用脉冲信号控制,以降低电感环流损耗,避免上下管同时导通损坏电源,但是电感电流均从零开始增加,对栅极的充放电速度较慢。日本研究人员[7-8]提出一种适用于耗尽型GaN HEMT 的驱动电路,电路有半桥结构和电阻、电容、二极管构成,由二极管将电容电压箝位在0 V,使GaN HEMT 保持开通,电容反向充电后辅助管下管开通,向栅极提供负压使GaN HEMT 关断。由于增强型器件与耗尽型器件导通机制不同,不能共用驱动电路。前者属于常闭型器件,系统断电时处于关断状态,而后者属于常开型器件,要使其关闭需要在栅极施加负电压,这使得系统存在短路的风险,所以在实际应用中增强型器件可靠性更高,应用也更加广泛。基于上述分析,本文针对增强型器件进行相关的仿真与实验研究。

本文提出一种适用于增强型GaN HEMT 的驱动电路,实现增强型GaN HEMT 快速可靠开关。该驱动利用电感的峰值电流对栅极电容进行充放电电,开关速度更快;并且具备高低电平箝位电路,使电路更具可靠性。

1 器件特性对比

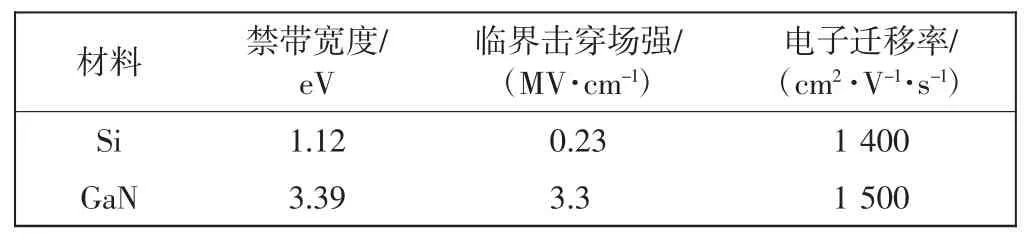

Si 和GaN 两种半导体材料典型特性如表1 所示。相对于Si 材料,GaN 材料具有较大的禁带宽度,临界击穿场强也更高,大的电子迁移率是GaN HEMT 能快速通断的材料基础。图1 所示为Si 和GaN 器件的结构对比。图1(a)中Si MOSFET 采用纵向结构来提高功率管的耐压能力,而图1(b)中GaN HEMT 则采用横向结构提高耐压能力。同时,GaN 材料具有较大的禁带宽度,这导致引起雪崩击穿时更高的临界击穿电场,因此GaN HEMT 拥有更高耐压强度。图1(b)中GaN HEMT中存在由AlGaN 和GaN 材料形成的异质结界面,在该界面处有很高浓度的二维电子气(2DEG),使得GaN HEMT 具有更快的开关速度[9]。

表1 半导体材料特性比较Tab.1 Comparison of properties of semiconductor materials

图1 Si 与GaN 器件结构对比Fig.1 Comparison of Si and GaN device structure

GS66502B(GaN System)栅源极正向耐压最高为7 V,反向最大能承受10 V 电压,阈值电压为1.3 V,当栅源极电压达到6 V 时完全开通。完全开通所需栅源极电压和栅极最大承受电压只相差1 V,并且阈值电压也比Si MOSFET 低很多。图2 为GS66502B(GaN System)的栅极电容充电曲线。

图2 GS66502B 栅源极充电特性Fig.2 Gate-source charging characteristics of GS66502B

由图2 可知,在栅极上实现5 V 电压大约需要1.5 nC 电荷,其中米勒电容需要由栅极驱动的峰值电流充电,为满足dVDS/dt 的要求,驱动电路需要在3.75 ns 或更短时间内提供米勒电荷,驱动电路须提供0.516 A甚至更高的峰值[10]。若驱动电路能为栅极提供0.5 A的充放电电流,则约需要3 ns 实现完全电压。

分析得出GaN HEMT 对新型驱动的要求:具有稳定输出电平的能力,否则将导致GaN HEMT 及栅极击穿或误动作;输出较大电流,使GaN HEMT 快速导通和断开;高频应用下由于开关次数增加,要求驱动电路低损耗,以减小电路能量损失。

2 传统驱动电路分析

2.1 独立拉灌式驱动电路

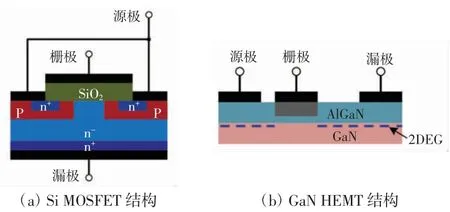

图3 为独立拉灌式驱动电路拓扑及动作时序[10]。

图3 独立拉灌式驱动电路拓扑及动作时序Fig.3 Topology and action sequence of independent pull-pour drive circuit

图3(a)中 Q 为 GaN HEMT,S1、S2为 2 个辅助开关管,D1、D2为二极管,电感 L1、L2和电阻 R1、R2与GaN HEMT 输入电容CISS 分别构成2 条RLC 谐振回路,包括充电谐振回路和放电谐振回路,可独立控制GaN HEMT 栅极的导通与关断速度。

由图3(b)可以看出,该电路虽能够分别控制器件导通与关断的速度,但在开关过程中,电感电流均从0开始增长向栅极充放电,导致开关速度下降,难以发挥GaN HEMT 器件的高频特性。

2.2 谐振式驱动电路

图4 为谐振式驱动电路拓扑及动作时序[5-6]。

图4 谐振式驱动电路拓扑及动作时序Fig.4 Topology and action sequence of resonant drive circuit

图4(a)所示为谐振式驱动电路拓扑,辅助开关管为 P 沟道 MOSFET S1和 N 沟道 MOSFET S2,构成“推挽式”结构,经过谐振电感Lr连接到栅极,2 个二极管D1、D2作为能量回馈时的续流通路,分别并联在电感Lr与电源VDD、电感Lr与地之间,谐振电容Cr并联在栅源之间。

该电路利用LC 谐振原理,开关过程中,通过电感Lr和二极管组成的回路,向电源反馈能量,以减小损耗。图4(b)中,若辅助开关管的动作时序不能精确控制,电感电流iL通过二极管续流的时间将被延长,在此过程中会产生更多的环流损耗,降低驱动电路效率。

3 预充电式驱动电路设计与分析

3.1 电路拓扑设计

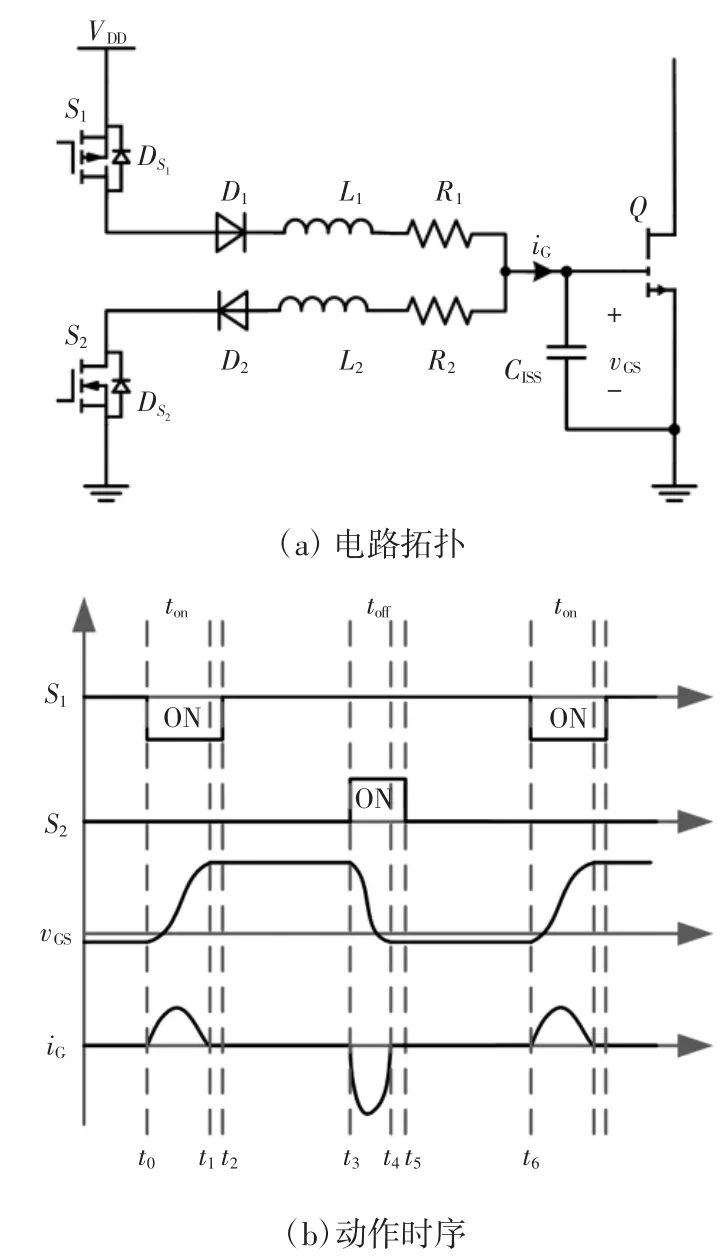

图5(a)为预充电式驱动电路拓扑,其中,S1—S4表示4 个N 沟道MOSFET 辅助开关管,用于控制驱动电流的流向;C、L 分别是串联电容与谐振电感,构成电流谐振部分;VDD为驱动电路电源部分;Q 为主开关管。如图5(b)为该驱动电路的动作时序图,由电感电流峰值对栅极电容充放电,用时更短,速度更快。

图5 预充电式驱动电路拓扑及动作时序Fig.5 Topology and action sequence of precharge drive circuit

3.2 工作状态分析

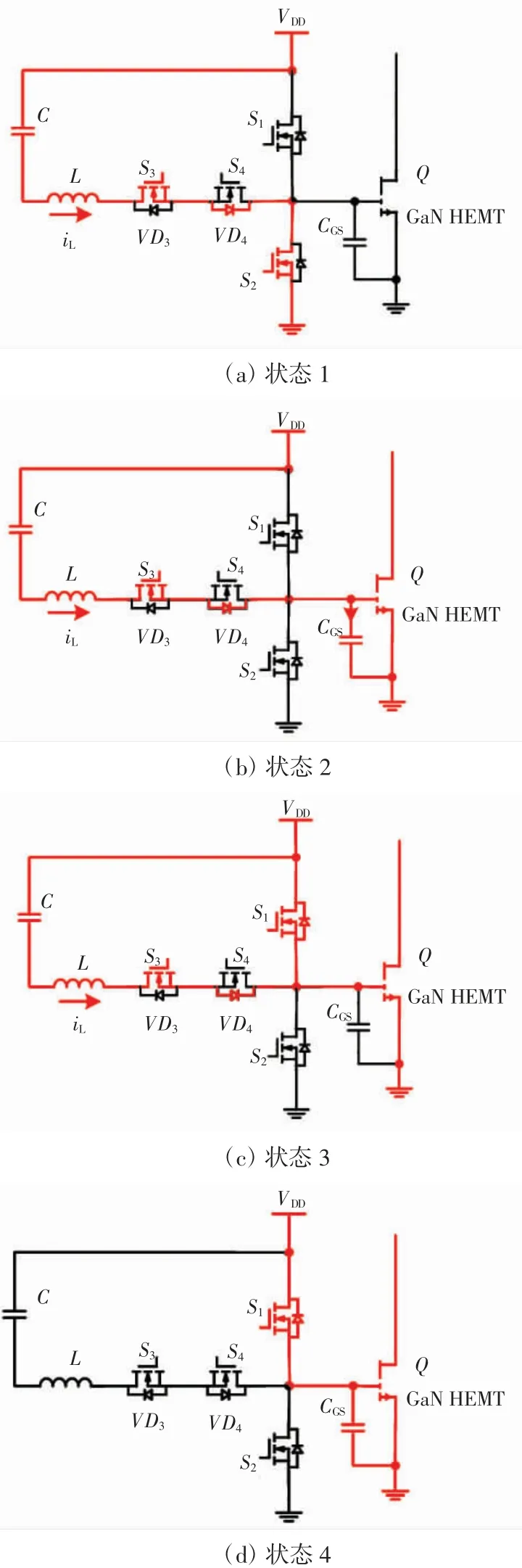

该电路有4 个辅助开关管、8 种工作状态,图6为导通过程的4 种状态,图7 为关断过程的4 种状态。

状态1:开通预充电阶段[t0,t1]。S1处于关断状态,S1处于导通状态,将栅极电压箝位在0,S4的体二极管导通续流。t0时刻,S3零电流开通,电流通过Cs-Lr-S3-D4-S2回路,向电感L 充电,充至最大值ILmax,充电时间为t10,控制t10长短可以调节电感电流峰值ILmax大小。

状态 2:栅极充电阶段[t1,t2]。t1时刻,S2零电压关断,电感电流以ILmax的大小向栅极充电(忽略开通期间电感电流的下降,电感近似为恒流源)。开通时间t21由主开关管Q 的栅极充电电荷大小决定。

状态 3:能量转移阶段[t2,t3]。t2时刻,栅极被充电至电源电压VDD,S1零电压开通。电感电流通过L-S3-D4-S1-C 回路续流,电感能量向电容转移,减少能量损耗。栅极电压通过S1箝位于VDD,保证主开关管的可靠开通。

图6 预充电式驱动电路导通过程Fig.6 Turn on process of precharge drive circuit

状态 4:主开关管导通阶段[t3,t4]。t3时刻,电感电流iL下降为0,二极管VD4零电流截止。主开关管通过S1箝位于VDD,保证完全开通状态,减少通态损耗,提高可靠性。

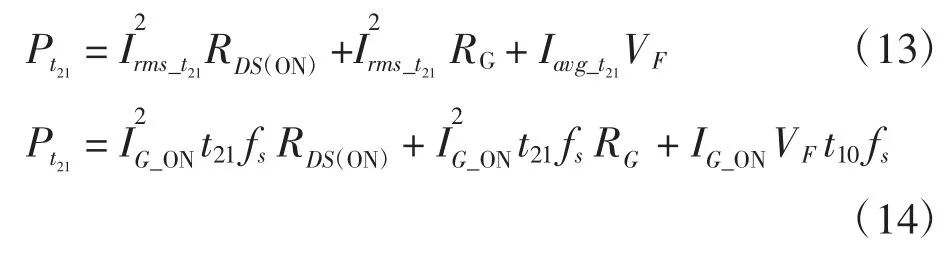

状态 5:谐振预充电阶段[t4,t5]。t4时刻,S4零电流开通,C-S1-S4-VD3-L 形成回路,电容向电感转移能量,电感电流开始方向增长,上升到最大值-ILmax。

状态 6:栅极放电阶段[t5,t6]。t5时刻,栅极电压此时仍箝位在VDD,S1零电压关断。此时电感可以看做恒流源,以大小为-ILmax的电流从栅极抽取电荷,直至栅源极电压降为0。

图7 预充电式驱动电路关断过程Fig.7 Turn off process of precharge drive circuit

状态7:能量回馈阶段[t6,t7]。t6时刻,栅源极电压为零,S2零电压开通。电感电流通过S2-S4-VD3-C 回路向电源回馈能量,减少损耗,直至电流降为0。

状态8:主开关管关断阶段[t7,t8]。t7时刻,电感电流降为零,二极管VD3零电流截止。栅极电压通过S2箝位于0,保证主开关管截止状态,避免误导通,提高可靠性。

3.3 参数设计

若GaN HEMT 的开通时间为t21,栅极充电电荷为Q,预充电时间t10为2 倍t21,保证充分发挥主开关管性能,满足电路设计需要,电感量应满足:

电感量固定的情况下,预充电电流大小由电感电压和预充电时间决定。主开关管开通时的预充电电压为(VDD-VC),预充电时间是[t0,t1]记为 t10。主开关管开通后电感能量向电容转移的时间为[t2,t3],之后电感电流为0,能量全部转移至电容C,此时电容电压为VC。

根据伏秒平衡原理,电容电压应满足:

式中:VDD为驱动电源电压;VC为电容两端电压。

假设 t10=t32,可得:

图6(a)中,电容与电感串联预充电时间为t10,电容电压波动幅值为:

为保证与充电期间电流斜率不变,电容值应满足:

3.4 损耗分析

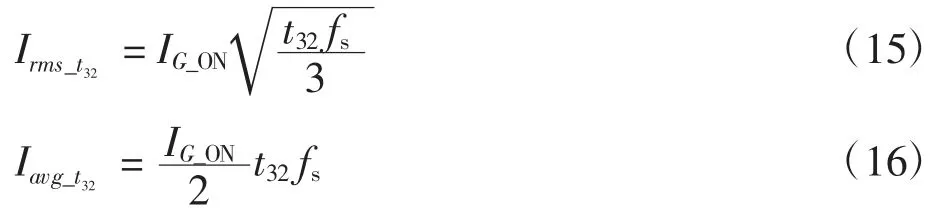

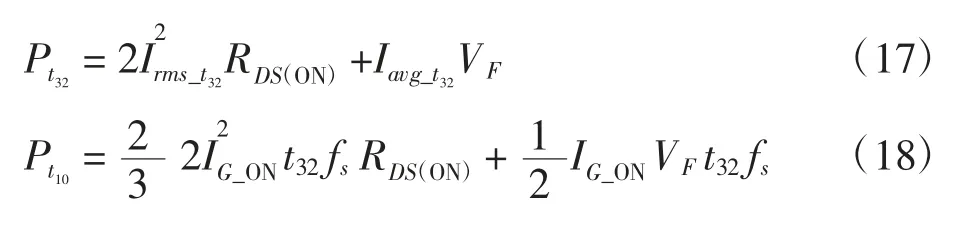

图8 所示为主开关管导通过程中的栅极电压与栅极电流波形,导通过程分为3 个阶段,分别计算其导通损耗。

图1所示为杨庄东街4个信号交叉口路段的道路结构、道路渠化和周边交通需求产生情况等. 从图1中可以看出,该道路周边聚集有大量生活社区,交通需求非常大.

图8 栅极充电波形Fig.8 Gate charging waveform

[t0,t1]阶段如图6(a)所示,电感电流的路径为S3-VD4-S3。

式中:Irms_t10为电流有效值;LG_ON表示栅极导通时预充电电流值;Iavg_t10为电流平均值;fs为开关频率。则该阶段导通损耗为:

RDS(ON)为辅助开关 S1-S4的通态电阻,假设 4 个辅助开关通态电阻相等;VF为辅助开关体二极管正向导通压降。

[t1,t2]段如图6(b)所示,电感电流通过 S3-RG-VD4向栅源极电容充电,有效值与平均值为:

导通损耗为:

[t2,t3]段如图6(c)所示,电阻电流路径为 S3-VD4-S1,电流有效值及平均值为:

该阶段导通损耗为:

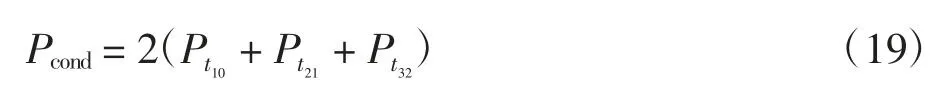

由于开关过程对称性,假设导通与关断时间相等,可得驱动电路总导通损耗为:

电感线圈铜耗为:

式中:RL为电感线圈电阻;IL_rms为电感电流有效值。忽略铁芯损耗,空芯电感铁芯损耗为0。

S1-S4的栅极驱动损耗为:

式中:QGS为辅助开关栅极充电电荷;VDD为驱动电源电压。

4 仿真及实验结果分析

4.1 仿真结果分析

利用LTspice 对上述驱动电路进行仿真实验。电路中辅助开关管选用Si MOSFET,主开关管GaN HEMT 选用GaN System 公司生产的GS66502B 型号,驱动电源电压为5 V。

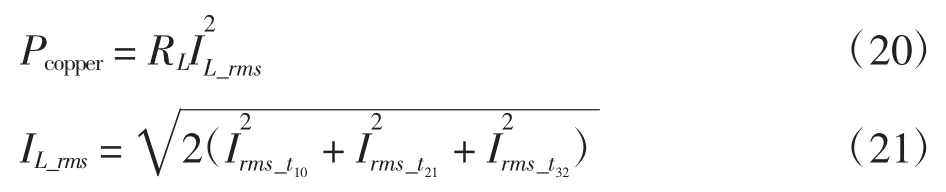

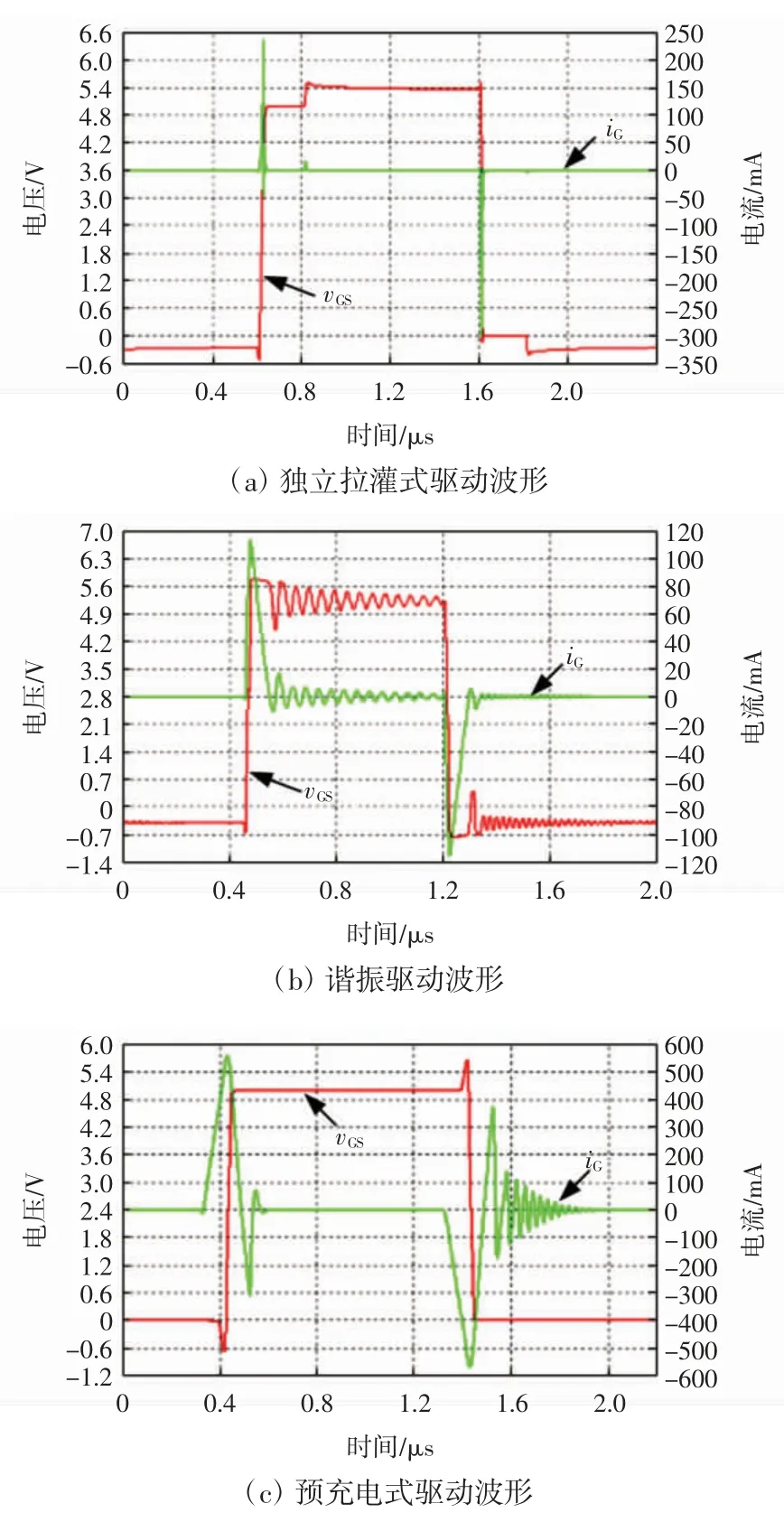

图9 为3 种驱动电路在500 kHz 开关频率下仿真波形。

图9 500 kHz 开关频率下3 种驱动电路的仿真结果Fig.9 Simulation results of three drive circuits under operating conditions of 500 kHz frequency

如图9(a)、(b)所示,前两种传统电路的栅极驱动电流峰值分别为230/-300 mA、110/-110 mA,由于预充电式驱动电路采用预充电的方式对栅极充电,电感相当于一个恒流源,所以其栅极电流峰值能达到550/-550 mA,如图9(c)所示。该电路驱动能力更强,能使GaN HEMT 在更短时间内开通。预充电式驱动具有高/低电平箝位能力,VGS电压更稳定,使GaN HEMT 可靠工作。

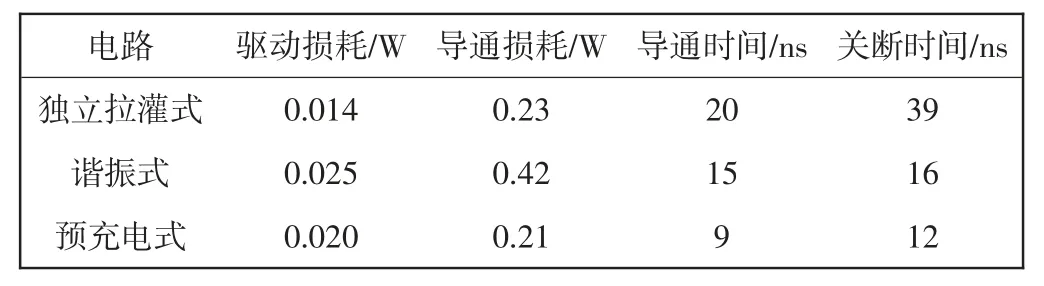

表2 为3 种驱动电路的性能参数对比。经过损耗分析和计算,得到3 种电路损耗情况。由于3 种电路均能实现软开关,开关损耗忽略不计,驱动损耗与导通损耗。

表2 驱动电路性能参数对比Tab.2 Comparison of drive circuit performance parameters

综上分析可得,独立拉灌式驱动总损耗为0.244 W,谐振式驱动总损耗为0.445 W,预充电式驱动总损耗为0.241 W。本文所提出的驱动比谐振式驱动损耗降低了45.8%,与独立拉灌式驱动损耗相当。在开关速度上预充电式驱动比前两者快,利于发挥GaN HEMT 器件高频性能。

4.2 实验结果分析

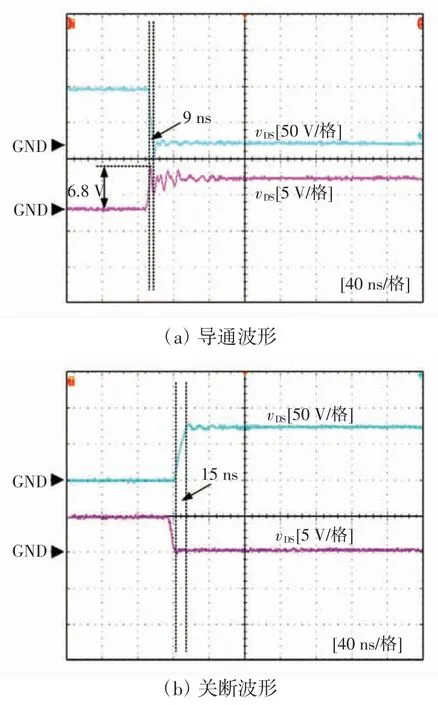

将所提出的GaN HEMT 驱动电路应用于Boost 电路。主开关型号为GS66502B,开关频率为500 kHz,输入电压值为50 V,输出电压值为75 V。图10 所示为Boost 变换器中GaN HEMT 的导通与关断波形。

图10 Boost 变换器实验波形Fig.10 Experimental waveforms of boost convertor

由图10(a)可知,主管开通时间为9 ns,与仿真时间一致。由于电路中存在寄生电感,导通时的栅源极电压有振铃现象,振荡尖峰为6.8 V,在GaN HEMT 栅极耐压能力范围内,漏源极电压尖峰为78.4 V。由图10(b)可知,关断时间为 15 ns,与仿真结果相差 3 ns。计算可得预充电式驱动电路总损耗为0.274 W,与仿真结果相差13.7%。

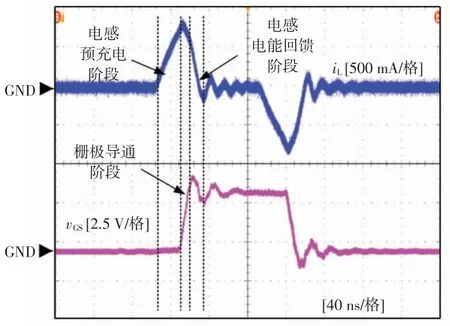

图11 所示为预充电电流及栅源极电压波形。由图11可知,电感预充电经过26 ns 的充电时间后达到峰值860 mA;对栅极充电,当栅极开通后,电感向电容和电源回馈能量,电感电流开始下降,经过17 ns 后降为0。由于电感电流变化率达到50 A/ms,受辅助开关寄生电容影响产生轻微振荡,振荡尖峰达到140 mA。对栅极放电过程与充电过程类似,反向充电电流峰值达到880 mA,放电结束后受寄生电容影响振荡尖峰达到150 mA。

图11 预充电电流及栅源极电压实验波形Fig.11 Experimental waveform of precharge current and gate-source voltage

5 结 论

针对第三代半导体GaN HEMT 驱动电路进行研究,对比分析了独立拉灌式驱动电路和谐振式驱动电路特点,并针对GaN HEMT 的工作特性和传统驱动电路的缺陷,提出预充电式驱动电路。

(1)该驱动电路能够实现能量回馈,与谐振式驱动电路相比损耗下降45.8%;

(2)实现对栅极快速充放电,能够在9 ns 内开通、15 ns 内关断,比独立拉灌式驱动开关速度分别提高11 ns 和24 ns,更能充分发挥GaN HEMT 的高频特性;

(3)具有高/低电平箝位功能,避免主开关管受到干扰而产生误导通、误关断,工作可靠性大大提升。

通过仿真和实验验证,预充电式驱动电路更适合驱动GaN HEMT。