论机器人夹持器碰撞快修复与调整

宋威

摘要:本文分析了工业机器人夹持器机构的研究现状, 提出了解决夹持器机构在发生碰撞维修后,通过机器人校准程序可以快速诊断关键部件(定位销、定位块、吸盘等)位置偏差,达到快速调整和校正的作用,维修效率提高80%以上。并设计了一种3D校正的工具。

Abstract: This article analyzes the research status of the gripper mechanism of industrial robots, and proposes to solve the positional deviations of key components (positioning pins, positioning blocks, suction cups, etc.) through the robot calibration program after the gripper mechanism has undergone collision maintenance. It achieves the effect of rapid adjustment and correction, and improves the maintenance efficiency by more than 80%. And a 3D correction tool is designed.

關键词:机器人;夹持器;夹持器校正工具

Key words: robot;gripper;gripper correction tool

中图分类号:TP24 文献标识码:A 文章编号:1006-4311(2020)04-0164-02

0 引言

随着科学技术的发展,工业自动化程度不断提高,在某些环节逐步使用自动化、半自动化设备进行辅助操作,使工人从繁重的劳动中解放出来。工业机器人夹持器机构(即机器人),是机器人操作机与工件、工具等直接接触并进行作业的装置,是机器人的关键部件之一。它的性能好坏对提高机器人效率,发挥机器人作用影响很大。其中夹持器由于具有操作简便、高效安全、精确直观等特点,能很好满足现代企业高效率、高质量以及高安全性的要求,在自动化程度越来越高的生产线上扮演着不可替代的角色。

1 机器人的Greifer夹持器设计制造

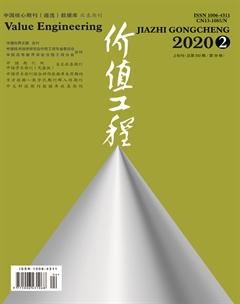

Euro-Greifer-tooling是基于模块化的原则,工装夹具设计完后整个系统可以迅速的建立组装完成。Euro-Greifer-tooling的每个组成部分都刻有相应的代码由EGT+数字组成。如EGT 001是八边形铝材管件。当Euro-Greifer-tooling系统零件损坏后,可以根据此代码查找备件或订购备件,组件装配到相应位置后,可以保证很高的定位精度,如图1-图4所示。

一汽大众公司一厂焊装车间Q5L车型共使用155套自动夹持器,如图5所示。焊装车间机器人自动抓夹持器,在使用过程中因操作失误或机器人运行程序漏洞,导致夹持器出现严重碰撞损坏。维修后对于一些局部微小的变形无法进行有效判断和调整易出现零件质量波动。维修耗时非常长,维修人员的技能水平要求也很高,严重影响维修效率。2017年至2018年共计在线维修碰撞损坏夹持器7套,合计维修时间1920分。

以往夹持器发生碰撞后,需要更换整体备件线下进行维修。一汽大众公司从节约备件成本入手取消了155套夹持器备件订购,节约备件资金近1000万元。参照德国大众及奥迪公司对机器人夹持器设备发生碰撞断裂时,生产现场是如何快速更换维修的。但是夹持器结构恢复后对于一些局部微小的变形无法进行有效判断和调整,维修耗时非常长,维修人员的技能水平要求也很高,严重影响维修效率。

以往出现此类设备故障的维修方法有两种:①在线维修更换因碰撞变形和断裂的零件。因夹持器碰撞后整体偏移无法测量,只能多个工位比对更改机器人工作轨迹满足生产工艺要求。对产品质量稳定性影响较大且维修时间在300分钟以上。②订购一对一的整体夹持器备件。碰撞故障通过整体更换夹持器备件的方法维修,备件设备更换后仍然需要精调尺寸。维修时间在200分钟。以上方法均费时费力对维修人员的技能水平要求也很高,造成长时间设备停台,原始数据更改零件质量波动,设备备件占用千万以上的资金且利用率低。

2 实现目标

建立虚拟夹持器。取消155套夹持器备件的订购。在设备维修中总结经验,在Q5L车型新项目试点。通过研究Q5L车型155套夹持器的安装结构及使用特点,设计研发了一套机器人工艺设备3D校准工具。通过此工具将每一套夹持器的关键定位点通过机器人编程记录存档。

3 具体实施方法与步骤

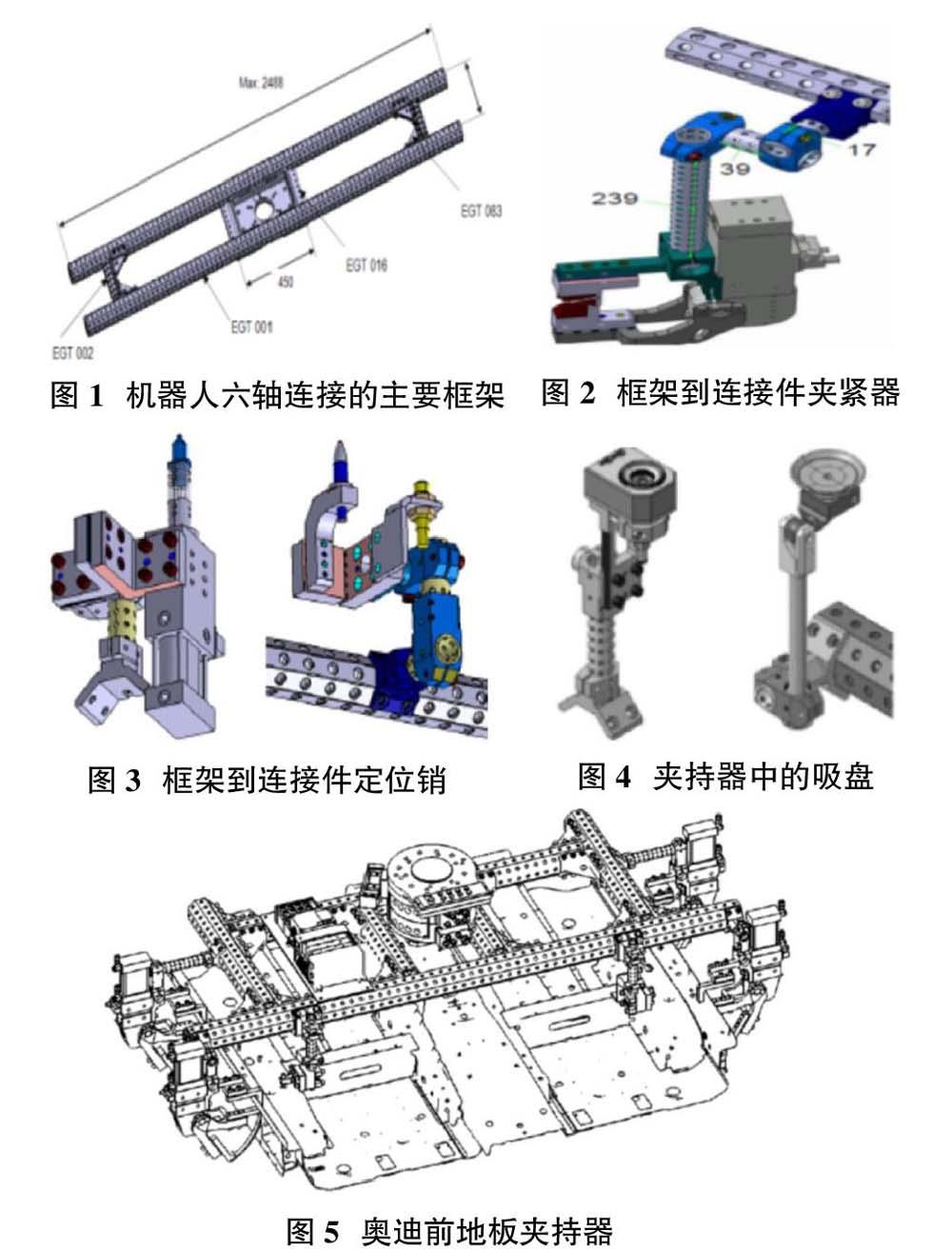

设计研发了一套机器人工艺设备3D校准工具。利用这套校准工具作为基准,我们将夹持器上定位销、吸盘、夹爪等关键部位空间位置锁定,编写机器人轨迹校准程序。当夹持器发生碰撞维修后,通过校准程序可以快速诊断关键部件位置偏差,达到快速调整和校正的作用。不需要更改机器人运行轨迹,也不许要更换整体备件。如图6、图7。

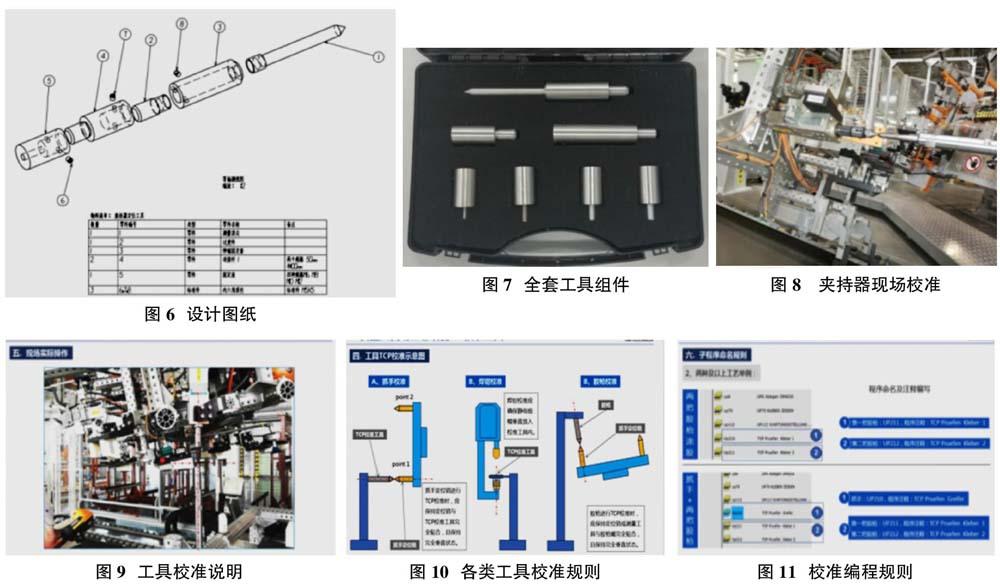

利用我们研发的这套3D校准工具作为基准,前期将夹持器上定位销、吸盘、夹爪等关键部位空间位置锁定,编写机器人轨迹校准程序。当夹持器发生碰撞维修后,通过校准程序可以快速诊断关键部件位置偏差,达到快速调整和校正的作用,维修效率提高80%以上。如图8。

这套工件通过组合,可以适用不同设备、不同区域、不同空间的机器人自动工艺设备,并具有很强的推广价值。

4 方案可行性分析

针对3D校准工具的使用进行规范,编写校准工具使用说明书,如图9。规范焊钳、自动夹持器、涂胶枪等等各类设备的使用标准,如图10、图11。更换损坏的组件后需要在线对设备定位点坐标调整。无需更换整体备件和更改机器人轨迹,提高维修效率。

5 预期效果

①降低设备维修工时:通过此工具的应用,每次夹持器碰撞维修时间有原来300分钟降低到150分钟。

②降低设备备件采购成本:采用3D校准工具维修自动夹持器后不需要一对一的订购夹持器整体备件。Q5L车型155套夹持器节约备件采购成本1000万元以上。

③保证产品质量稳定:因不改变机器人运行轨迹,通过校准工具将变形的设备关健定位点3D位置重新调整,保证设备故障前后的位置不变,从而保证产品质量稳定,避免造成批量质量缺陷。

6 阶段性成果

取消Q5L車型155套夹持器备件订购,节约备件采购成本1000余万元。已建立虚拟夹持器存档132套。此成果推广已推广C8车型。节约备件采购成本1200万元。已建立虚拟夹持器存档22套。2019年使用此工具共计维修夹持器碰撞损坏故障3次。合计维修时间445分钟。

7 其他方面

此工具在其他机器人工艺设备如:自动螺柱焊,自动涂胶枪,FDS子攻拧紧等设备同样适用。

参考文献:

[1]GB/T 19400-2003,工业机器人抓握型夹持器物体搬运[S].

[2]VW 21-38D 461848,德国 Greifer夹持器[S].欧标八角管夹持器设计安装标准,2006.

[3]张福学编著.机械手夹持器技术及其应用[M].北京:电子工业出版社,2000.

[4]徐文灿著.机械手夹持器系统设计[M].北京:机械工业出版社,1995.

[5]李杜莉,武洪恩,刘志海.机械手夹持器的运动分析[J].煤矿机械,2007.

[6]洪业著.工业机器人夹持器机构的研究[J].机械设计,1997.

[7]吕晓东,著.机械手在汽车行业的应用及其发展趋势[J].山东工业技术,2016(20).