刀尖圆弧半径补偿对球面零件车削加工影响的分析*

□ 焦红卫 □ 田云龙

武汉软件工程职业学院 机械工程学院 武汉 430205

1 研究背景

球面零件是典型的回转体,在汽车、船舶及航天航空的机械制造中普遍应用。有一定形位精度要求的球面零件加工难度大,属于难加工工件。

在普通车床上,可以采用浮动圆形刀、铰链式杯形刀、球面成形刀,以及改进机床结构等方式来车削球体,但设计成本高,应用范围窄[1-2]。数控车床具有两轴联动功能,在球面零件的加工中编程简单,加工便捷,应用广泛。但在实际加工中,由于存在刀尖圆弧,导致球面存在过切或少切现象,影响了球面的加工质量。

文献[3-7]分析了刀尖圆弧半径对锥面及圆弧面车削加工精度的影响,文献[8-12]研究了刀尖圆弧半径对车削质量的影响及计算模型。这些文献都是定性分析或近似分析,尚没有关于刀尖圆弧半径对球面加工影响的定量分析,主要原因可能是缺乏球面轮廓度的检测工具。

尽管发那科0iF、HNC-818等数控车床系统中都开发了刀尖圆角半径补偿器,可以通过使用刀尖圆弧半径补偿功能来改善球面零件的车削精度,但是使用后的具体加工效果如何,并没有公开资料可以查询。

为研究使用刀尖圆弧半径补偿后刀尖运动轨迹的具体变化,笔者定量分析刀尖圆弧半径补偿对球面零件车削加工的影响,采用HNC-818A数控系统对图1所示球面零件进行切削加工。在研究中,通过修改磨损补偿来进行尺寸放大及尺寸精度控制,确保试件外径20 mm尺寸的初始值一致,同时采用三丰C-3200测量仪检测球面轮廓度。

▲图1 球面零件

2 试验方案

2.1 试验条件

加工设备采用沈阳第一机床厂CAK6136V/750型数控车床和HNC-818A数控系统。配置可转位机夹外圆车刀,刀杆型号为MVJNR2020-K16,刀片型号为VNMG160404-VM。同时配置焊接式硬质合金切断刀,刀宽为4 mm。毛坯为φ40 mm×1 000 mm铝棒。测量仪器包括:① 三丰游标卡尺,量程为0~150 mm,精度为0.01 mm;② 外径千分尺,量程为0~25 mm,精度为0.001 mm;③ 三丰C-3200轮廓度测量仪。

2.2 试验方法

(1)安装工件和刀具。工件悬长约50 mm。安装外圆车刀在1号刀位,切断刀在2号刀位,注意刀具安装过程中伸长、垂直、中心高等方面细节。

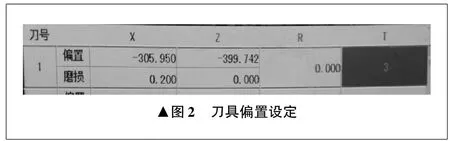

(2)对刀。对刀时不考虑刀尖圆弧半径,即试切零件端面和外圆后,输入试切长度0、试切直径39.56 mm,测量后获得对应的Z轴偏置为-399.742 mm,X轴偏置为-305.950 mm。同时输入刀尖半径R值0、刀尖方位号T值3。刀具偏置设定如图2所示。

▲图2 刀具偏置设定

(3)首件试切。通过修改磨损补偿X轴为0.2 mm进行尺寸放大。运行程序到M01时,测量外径20 mm尺寸,修改磨损补偿值,重启程序再次加工,直至控制零件外径20 mm尺寸精度为±0.01 mm,切断,得到试件1。

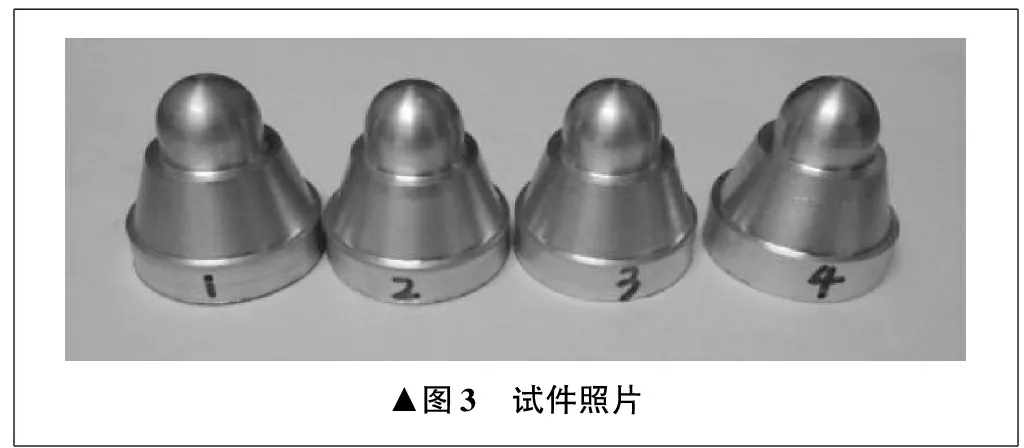

(4)零件加工。将铝棒从主轴通孔中穿出,穿出长度为50~50.5 mm。夹紧,调用并运行程序到M01时,测量外径20 mm尺寸,修改磨损补偿值,重启程序再次加工,直至控制零件外径20 mm尺寸精度为±0.01 mm。修改刀尖半径值为0.4 mm,再次加工,切断,得到试件2。按以上方法,依次修改刀尖半径值为0、0.4 mm、0.8 mm、1.2 mm,得到试件1~试件4,如图3所示。

▲图3 试件照片

(5)测量。使用游标卡尺、外径千分尺测量零件基本尺寸,使用轮廓度测量仪测量球面尺寸,如图4所示。

▲图4 球面轮廓度测量照片

2.3 试验程序

试验程序如下:

%1118

T0101//外形加工

M03S800

M08

G00X42Z2

G81X-0.5Z0F100//批量加工不对刀

G71U2R1P10Q20X0.4Z0.1F150

T0101

M03S1000F60

N10 G00G42X0

G01Z0

G03X20Z-10R10

G01Z-15

X26

X36Z-30

X39

Z-45

N20G00G40X42

M09

G00X50Z100

M01//批量检测使用

T0202//切断加工

M03S300

M08

G00X40Z2

Z-44

G01X-0.5Z0F20

G00X50

M09

Z100

M05

M30

3 试验数据分析

刀尖圆弧半径真实值为0.4 mm,按0、0.4 mm、0.8 mm、1.2 mm缩小和放大刀尖圆弧半径值后,刀尖轨迹发生变化,影响了零件的加工。

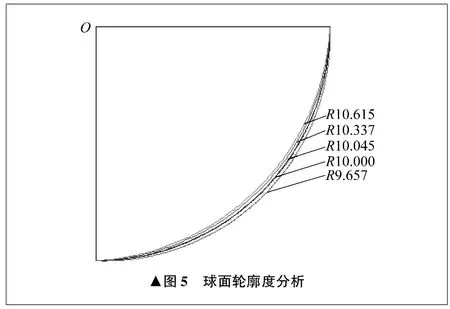

随着刀尖圆弧半径补偿值的改变,半径10 mm凸球面零件的曲率半径发生改变。按刀尖圆弧半径值分别取0、0.4 mm、0.8 mm、1.2 mm试切后,得到的圆弧面曲率半径依次为9.657 mm、10.045 mm、10.337 mm、10.615 mm,如图5所示。由此可见,对于凸球面零件的加工,球面的曲率半径与刀尖圆弧半径补偿值的单调性一致,即刀尖圆弧半径补偿值减小,球面曲率半径也减小。

不使用刀尖圆弧半径补偿,或半径补偿值为0时,球面的曲率半径比理想值小,减小值0.343 mm约等于刀尖圆弧半径真实值0.4 mm。当刀尖圆弧半径补偿值等于真实值时,球面轮廓度最为理想。

刀尖圆弧半径补偿值按0.4 mm依次递增时,球面的曲率半径变化值依次为0.388 mm、0.292 mm、0.278 mm,说明当刀尖圆弧半径补偿值线性变化时,球面的曲率半径呈非线性变化。

4 结束语

在生产实践中,采用刀尖圆弧半径补偿功能,可以提高球面零件轮廓的加工质量。通过合理修改刀尖圆弧半径补偿值,可以单独对圆弧面尺寸进行修正。

▲图5 球面轮廓度分析

由于刀尖圆弧半径补偿值线性单调变化时,球面的曲率半径呈非线性单调变化,因此球面的精修可采用多次试切法。考虑到刀尖的磨损情况,建议在精度要求高的球面零件加工中,粗、精刀分开,精加工采用可转位机夹车刀,有利于更换刀片,以维持刀尖圆弧尺寸的一致性。