福建某含伴生铜萤石矿选矿工艺研究

王 鑫,肖 骏

1中国瑞林工程技术股份有限公司 江西南昌 330000

2湖南有色金属研究院 湖南长沙 410100

当 前我国铜资源自给率仅为 30% 左右,存在着铜金属消费缺口大、国内现有的铜矿产资源禀赋差等问题[1]。据不完全统计,我国单一型铜矿产资源储量仅占总资源的 27%,超过 70% 的铜矿资源为共、伴生多金属铜矿,且普遍存在入选品位低、分选及处理难度大等突出问题[2]。针对多金属矿床中的伴生铜资源的回收,不仅可有效缓解当前我国铜消费紧缺的困境,还可有效提升矿山技术经济指标。马忠臣等人[3]通过对拜仁铅锌矿进行提高伴生铜资源综合回收利用选矿工艺研究,新工艺应用于工业生产后,可为内蒙古拜仁矿业有限公司每年多创利税 4 000 多万元。新田岭钨原矿在开展了伴生铜锌硫等资源综合回收利用研究后[4],实现了老矿山的全面盘活。但含伴生铜矿资源亦存在着伴生元素品位低、铜矿物与其他矿物镶嵌及共生关系密切、目的矿物嵌布粒度细等问题。所以,针对含伴生铜资源的选矿工艺开发一直为选矿工作科研人员的重点[5-7]。

笔者以福建将乐县某含伴生铜萤石矿原矿矿石为研究对象,通过原矿性质分析该矿石中伴生铜的赋存状态及与其他矿物的嵌生关系,并以此为依据开展伴生铜及萤石综合利用选矿工艺试验研究,进而获得了合理的选矿工艺流程和理想的选矿指标。推荐工艺流程可在原矿含 Cu 0.165% 条件下,获得含 Cu 20.17%、Cu 回收率为 74.15% 铜精矿产品。该指标相比于湖南平江某含伴生铜铅锌萤石矿,具有精矿品位高,流程简单等优势[8]。

1 原矿矿石性质

1.1 矿石的化学及矿物成分

原矿矿石化学成分分析结果如表 1 所列。

表1 矿石中黄铜矿微观形貌Fig.1 Micro-morphology of chalcopyrite in ore %

由表 1 可以看出:该矿石主要可回收的目的元素为 CaF2,含量为 21.59%;金属元素含量较少,含有少量的伴生铜,元素含量为 0.165%,同时伴生少量的贵金属金、银等元素。对矿石中的铜进行物相分析,所得结果如表 2 所列。

表2 矿石中萤石典型微观形貌Fig.2 Typical micro-morphology of fluorite in ore %

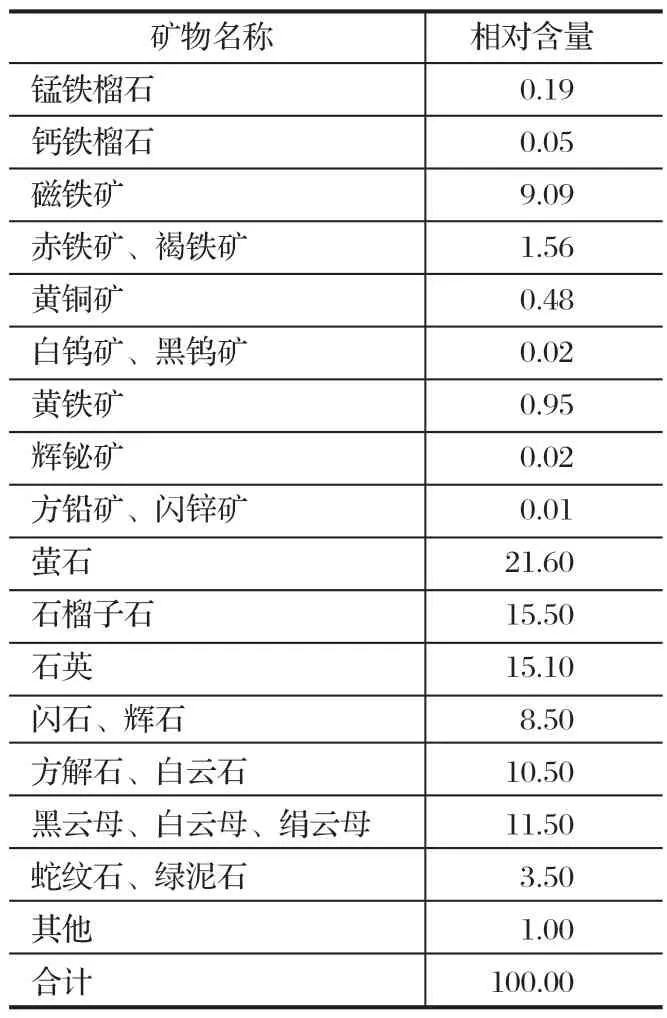

由表 2 可以看出,该萤石矿中的伴生铜主要以硫化态赋存,其中原生硫化铜及次生硫化铜中铜分布率达到了 78.79%。矿石在偏光显微镜镜下可见金属矿物主要呈星点状或稀疏浸染状分布,少数呈块状构造;可观察到的金属矿物有赤铁矿、褐铁矿、黄铜矿、少量白钨矿、黑钨矿、闪锌矿、辉铋矿及方铅矿、黄铁矿等;脉石矿物可见以萤石、石榴子石、石英、白云石、方解石、辉石、闪石、云母、蛇纹石、绿泥石等。矿石中主要的矿物组成及其相对含量如表3 所列。

1.2 主要目的矿物的嵌布特性

该萤石矿中硫化矿物含量极少,黄铜矿作为矿石中主要伴生的金属硫化矿物,根据其集合体形态以及粒径可将矿石中黄铜矿的产出形式大致归纳为 2 种:主要呈不规则状分布于脉石中,嵌布粒度较大,粒径介于 0.05~1.00 mm,常见与磁铁矿连生,且其内部常包裹脉石、磁铁矿和萤石颗粒;不规则黄铜矿(Ccp)和磁铁矿(Mag)复杂连生,其内部常见黑钨矿(Wol)和脉石(G)的包裹体,如图 1(a)所示。少数呈细粒状分布于闪锌矿或脉石矿物内部,粒径较小,介于 0.001~0.050 mm。少部分黄铜矿(Ccp)、磁铁矿(Mag)呈细粒状分布于闪锌矿(Sp)内部,如图 1(b)所示。

表3 矿石主要矿物组成及相对含量Tab.3 Main mineral composition and its relative content of run-of-mine ore %

图1 矿石中黄铜矿微观形貌Fig.1 Micro-morphology of chalcopyrite in ore

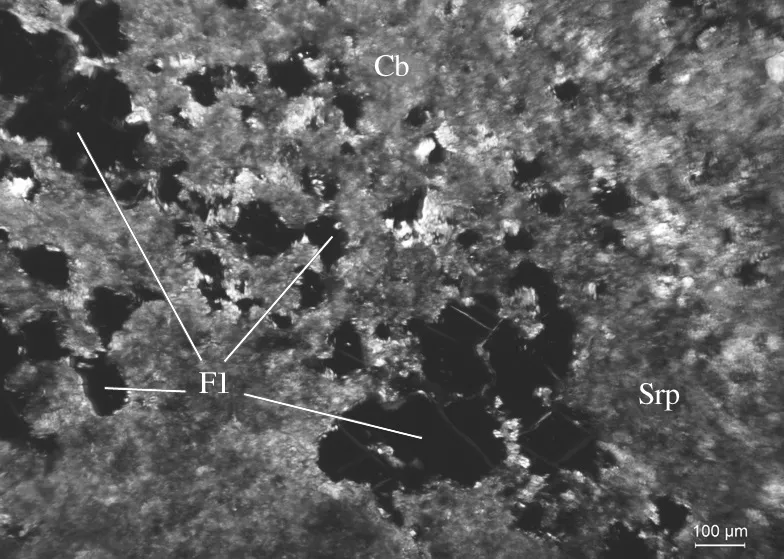

萤石为该矿石中主要的目的回收矿物,其在矿石中的含量约为 21.60%。经镜下分析可知,该矿石中的萤石矿物多为他形粒状,部分为半自形-自形晶粒状,主要与碳酸盐矿物、石英、石榴子石及辉石、角闪石等连生。通过对不同粒级的入选物料进行矿石粒度统计发现,矿石中萤石嵌布粒度相对较粗,属中粒嵌布,主要粒度范围为-0.500~+0.052 mm,矿石中的萤石矿物的代表性微观形貌如图 2 所示。

图2 矿石中萤石典型微观形貌Fig.2 Typical micro-morphology of fluorite in ore

1.3 影响选矿工艺的矿物学因素

结合已有的矿石性质分析结果可看出,影响该伴生铜萤石矿选矿工艺的矿物学因素主要有以下方面。

(1)目的元素的赋存状态 由化学多元素分析、物相分析及矿物组成结果看出,该矿石中具有工业回收价值的目的元素主要为 Cu、CaF2,其中铜多以硫化铜态赋存,赋存矿物为黄铜矿,黄铜矿的可浮性较好,具有综合回收价值[9]。

(2)目的矿物的嵌布粒度 结合镜下分析及粒度统计结果,矿石中的黄铜矿及萤石矿物大多以中细粒粒径嵌布,少量的微细粒目的矿物多以包裹态赋存于脉石矿物之中,可通过较粗的磨矿细度实现目的矿物与脉石矿物解离,避免过粉碎或泥化[10]。

(3)不同矿物间的连生关系 由镜下分析可知,该伴生铜萤石矿中的黄铜矿多与磁铁矿连生,与脉石等矿物连生交代关系较弱,有利于伴生硫化铜的浮选富集,但萤石矿物与脉石矿物多以集合体形态产出,不利于高品位的萤石精矿的产出。

2 选矿工艺研究

2.1 原则选矿工艺的确定

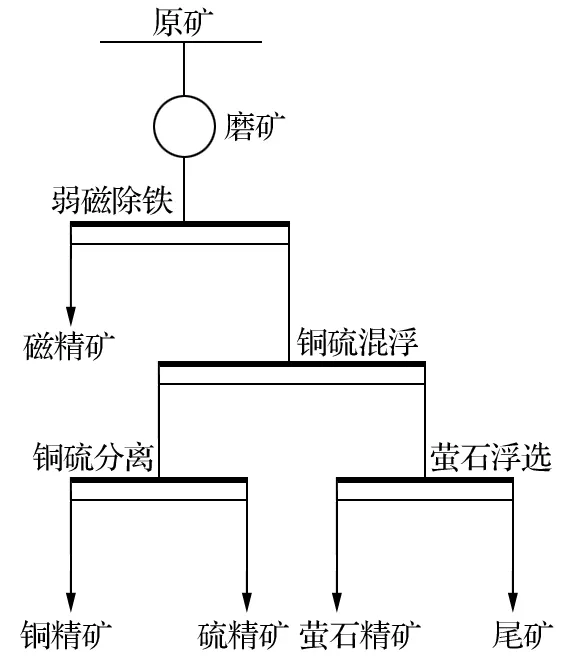

根据原矿矿石性质分析的结果可知,该含伴生铜萤石矿可供选矿回收的目的矿物主要为黄铜矿和萤石。由图 1 可以看出,黄铜矿多与磁铁矿连生,在合理的磨矿细度条件下可实现黄铜矿与磁铁矿的解离,而该矿石中的磁铁矿可通过弱磁选加以回收。根据先硫后氧的浮选原则流程,脱磁后的尾矿浮选先浮选以黄铜矿、黄铁矿为主的硫化矿,硫化矿浮选尾矿进一步浮选回收萤石矿物,由于萤石矿物的常规捕收剂对硫化矿兼具有捕收作用,所以在硫化矿浮选过程中应尽可能将硫化物脱除,降低残余硫化物对萤石精矿品位的影响,即硫化矿浮选流程建议使用铜硫混浮—铜硫分离分别得到合格的铜精矿、硫精矿。综上,该含伴生铜萤石矿选择的工艺流程如图 3 所示。

图3 原则工艺流程Fig.3 Flow of principle process

2.2 试验研究及结果

2.2.1 磨矿细度条件试验

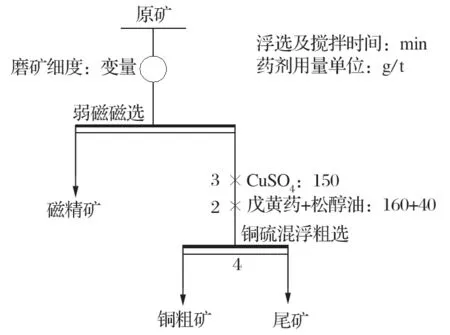

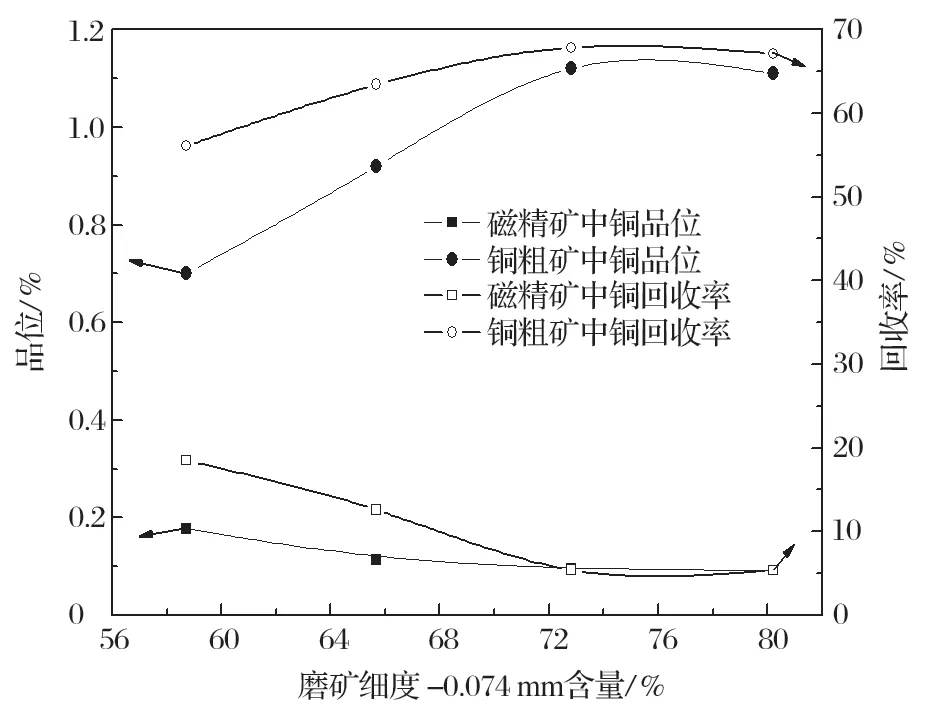

由矿石性质分析结果可知,矿石中的主要目的矿物黄铜矿、萤石均为中细粒嵌布,仅有少量的目的矿物为微细粒嵌布。为了使得大部分目的矿物与其他矿物解离并避免过磨,合理的磨矿细度对选矿指标和选矿经济性有重要的意义。该伴生铜萤石矿磨矿细度条件试验流程如图 4 所示,所得结果如图 5 所示。

图4 磨矿细度试验流程Fig.4 Flow of test for grinding fineness

由图 5 可以看出:随着磨矿细度的增大,磁精矿中的铜品位和回收率明显降低,表明磨矿细度的增加促进了磁铁矿和黄铜矿连生体的解离,同时磁选后的尾矿进行铜浮选作业所得到的 Cu 粗矿中铜回收率逐渐上升;当磨矿细度为-0.074 mm 占 72.81% 时,磁精矿中铜品位为 0.095%,铜回收率为 5.41%;再增大磨矿细度时,磁精矿中铜品位和回收率下降趋势较小。因此,该伴生铜萤石矿最适粗选磨矿细度为-0.074 mm 占 72.81%。

图5 磨矿细度试验结果Fig.5 Results of test for grinding fineness

2.2.2 铜硫混合浮选捕收剂条件试验

对磁选后的尾矿进行浮选处理,根据先硫后氧的浮选原则,先对硫化矿物进行浮选,铜硫混合浮选的目的一方面为铜硫分离作业提供给矿,另一方面在混浮过程中最大限度地降低硫化矿浮选尾矿的硫化矿物的含量。铜硫混合浮选流程如图 4 所示,固定磨矿细度为-0.074 mm 占 72.81%,磁选尾矿矿浆通过硫酸铜活化调浆后,以添加的捕收剂种类为变量(用量均为 160 g/t,组合捕收剂比例为 1∶1),固定起泡剂为松醇油,用量为 40 g/t。所得结果如图 6 所示。

图6 铜硫混合浮捕收剂种类及用量试验结果Fig.6 Results of test for collector type and dosage for mixed flotation of copper and sulfur

由图 6 可以看出,使用组合捕收剂丁黄药+乙黄药在配比 1∶1 的条件下,Cu 粗精矿中铜、硫回收率最高,表明使用组合捕收剂可以起到更好的捕收硫化矿物的效果。这是由于在含伴生铜萤石矿石中,矿物表面因亲疏水性的差异性,致使其表面与捕收剂吸附的活性区域不同,原生硫化铜矿物浮游活性强,使用选择性较好、捕收能力较差的乙黄药即可实现矿物表面与黄药的有效吸附,而部分次生铜矿物由于发生自氧化致使其浮游活性差,需使用选择性较差但捕收能力强的长链黄药如丁黄药加以回收。因此,铜硫混合浮选最适捕收剂为丁黄药+乙黄药。

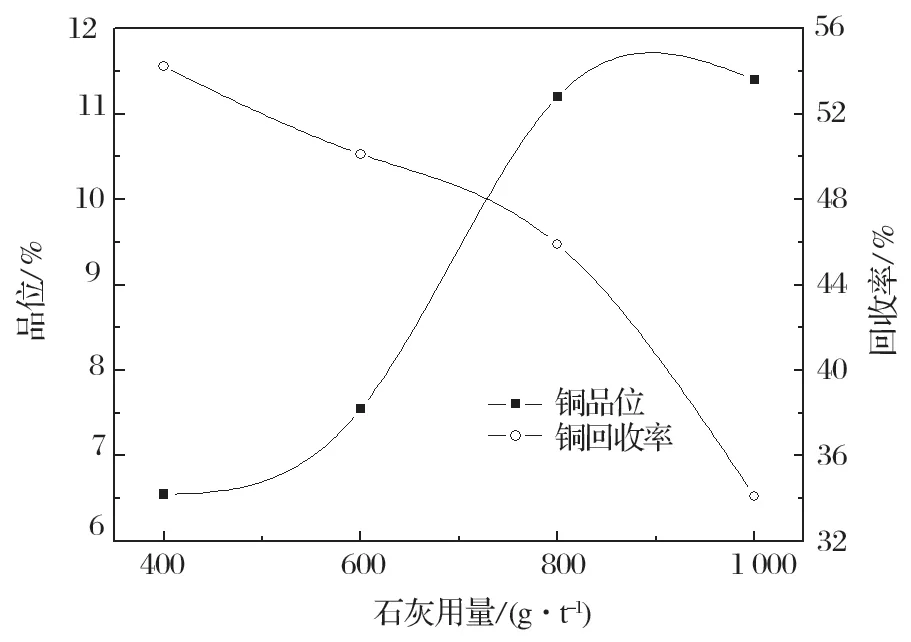

2.2.3 铜硫分离石灰用量条件试验

图4 产出的 Cu 粗精矿含铜、硫以及部分夹杂上浮的脉石、萤石等混合粗精矿,为了提高铜硫分离作业效率,对 Cu 粗精矿进行了一次精选作业后得到了铜硫混合精矿,混合精矿铜硫分离采用石灰作为黄铁矿的抑制剂,并使用乙硫氨酯作为黄铜矿选择性捕收剂,铜硫分离石灰用量条件试验流程如图 7 所示,所得结果如图 8 所示。

图7 石灰用量试验流程Fig.7 Flow of test for lime dosage

图8 石灰用量试验结果Fig.8 Results of test for lime dosage

由图 8 可以看出:铜硫分离过程中随着石灰用量的增大,铜精矿中铜品位明显上升,表明添加石灰可起到抑制铜硫混合精矿中的黄铁矿的作用;当石灰用量超过 800 g/t 时,再增大石灰用量时,铜精矿中铜品位上升幅度较小,但铜回收率急剧降低,表明过多的石灰对铜矿物亦有抑制作用。因此,铜硫分离最适石灰用量为 800 g/t。

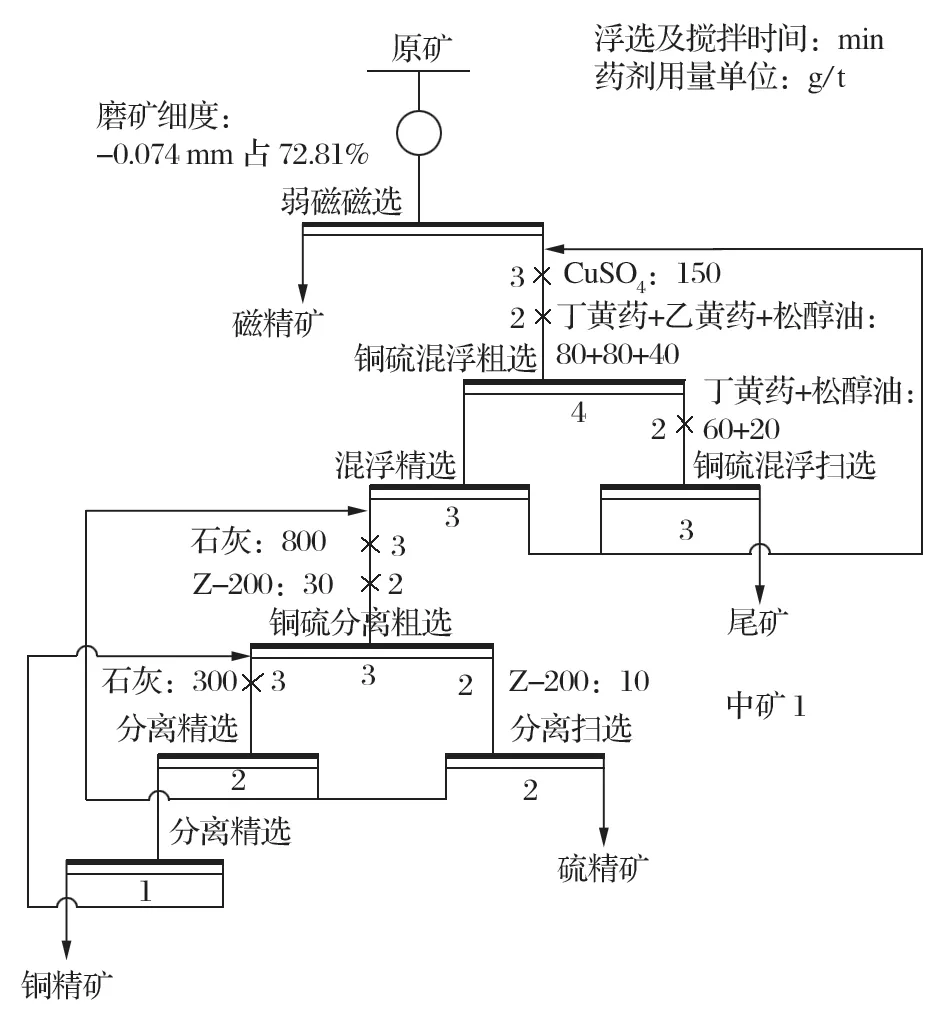

2.2.4 磁选—铜硫混浮—铜硫分离闭路试验

结合磨矿细度条件试验、捕收剂种类以及铜硫分离石灰用量条件试验结果,进行了福建某含伴生铜萤石矿原矿磁选—铜硫混浮—铜硫分离闭路试验,试验流程如图 9 所示,所得指标如表 4 所列。

图9 磁选—铜硫混浮—铜硫分离闭路试验流程Fig.9 Flow of closed-circuit test involving magnetic separation,mixed flotation of copper and sulfur,separation of copper and sulfur in sequence

表4 磁选—铜硫混浮—铜硫分离闭路试验结果Tab.4 Results of closed-circuit test involving magnetic separation,mixed flotation of copper and sulfur,separation of copper and sulfur in sequence %

由表 4 可以看出:采用如图 9 所示的工艺处理福建某含伴生铜萤石矿,在原矿含 Cu 0.16%、CaF221.59% 的条件下,通过磁选除铁—铜硫混浮—铜硫分离工艺可获得含 Cu 20.170% 的铜精矿,铜精矿中Cu 回收率达到了 75.02%,最大限度地实现了伴生铜的高效回收,同时硫化矿尾矿含 S 0.09%,为浮选回收萤石奠定了基础。

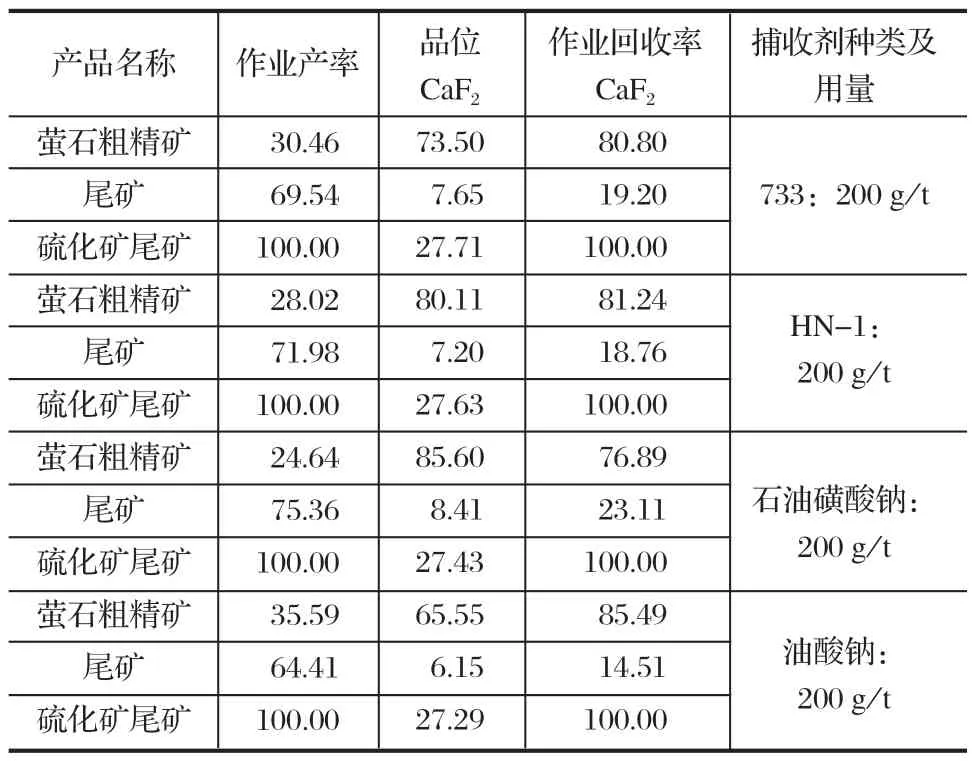

2.2.5 萤石浮选捕收剂种类条件试验

经研究分析,图 9 产出的硫化矿浮选尾矿含 CaF227.70%、S 0.09%,硫化矿浮选尾矿作为萤石浮选的给矿进行萤石浮选。由文献 [11]可知,萤石浮选常用的捕收剂以脂肪酸、环烷酸类为主,但对于该萤石矿,由于原矿萤石含量较低,廉价的高选择性萤石捕收剂对矿山经济性有重要的意义,因而进行了萤石捕收剂种类条件试验。工艺流程如图 10 所示,所得结果如表 5 所列。

图10 萤石浮选捕收剂种类及用量试验流程Fig.10 Flow of test for fluorite collector type and dosage

表5 萤石浮选捕收剂种类及用量试验结果Tab.5 Results of test for fluorite collector type and dosage %

由表 5 可以看出,使用 HN-1(改性脂肪酸类)作为萤石矿物的捕收剂,选择性较石油磺酸钠差,但作业回收率高,该条件下萤石粗精矿 CaF2含量高于使用 733、油酸钠时的粗精矿品位,HN-1 同时具备制备简单,单价低的优势。因此,福建某含伴生铜萤石矿最适萤石捕收剂为 HN-1。

2.2.6 推荐选矿工艺全流程闭路试验

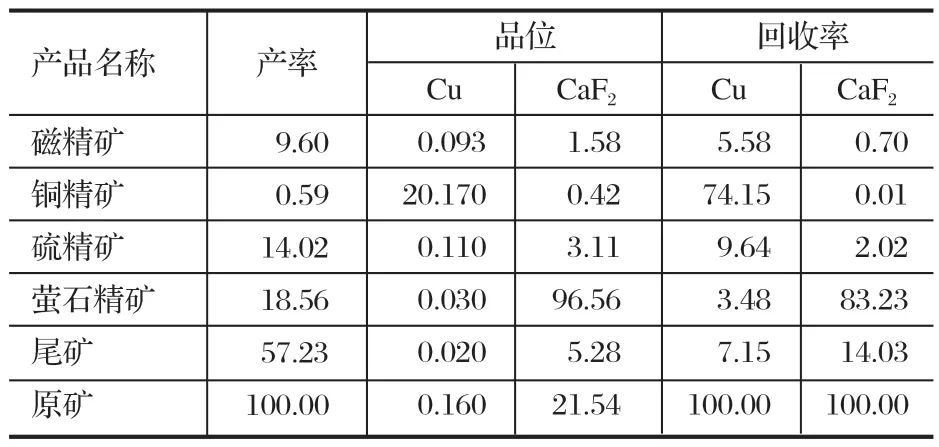

根据原矿性质研究和选矿条件试验结果确定了福建某含伴生铜萤石矿推荐选矿工艺流程为:原矿在磨矿细度为-0.074 mm 占 72.81% 条件下进行弱磁除铁,磁选尾矿进入硫化矿浮选作业,其中硫化矿浮选包括铜硫混浮和铜硫分离作业,分别产出铜精矿和硫精矿,硫化矿浮选尾矿进入萤石浮选作业,萤石浮选作业为一粗一扫六次精选,进而产出一个高品位的萤石精矿,推荐选矿工艺全流程闭路试验流程如图 11所示,推荐选矿指标如表 6 所列。

图11 推荐工艺流程Fig.11 Recommended process flow

表6 推荐工艺指标Tab.6 Recommended process indexes %

由表 6 可以看出:推荐工艺对福建某含伴生铜萤石矿具有较好的适用性,通过合理的工艺配置和药剂制度,可实现对该萤石矿低品位伴生铜资源的综合回收,同时对矿石中的磁铁矿、萤石矿等目的矿物兼具了回收作用。在原矿含 Cu 0.16%、CaF221.54% 的条件下,推荐工艺全流程闭路试验指标为:铜精矿含 Cu 20.17%,Cu 回收率为 74.15%,萤石精矿含 CaF296.56%,CaF2回收率为 83.23%。

3 结论

(1)福建某含伴生铜萤石矿含 Cu 0.16%、CaF221.59%,具有一定的综合回收价值。经原矿矿石性质分析可知:该萤石矿中的伴生铜多以硫化铜形式赋存,且多与磁铁矿连生,属于中细粒嵌布,为了有效回收该萤石矿床中的伴生铜矿,并不影响萤石矿物的回收利用,开展了全流程的选矿工艺研究。

(2)矿石中的铜矿物及萤石矿物多属于中细粒嵌布,在中等磨矿细度条件下可实现大部分的目的矿物单体解离。为了兼顾萤石的回收效果,在萤石浮选前需将大部分的硫化物脱除,因而采用了铜硫混浮—铜硫分离的工艺回收铜矿物。

(3)铜硫混浮采用组合捕收剂丁黄药+乙黄药较单一捕收剂对硫化物浮选脱除效果更好,萤石浮选中使用廉价的改性脂肪酸 HN-1 对该萤石矿具有良好的选择性及回收效果。

(4)推荐工艺流程为磁选除铁—铜硫混浮—铜硫分离—硫化矿尾矿浮选萤石的工艺流程。全流程闭路试验指标为:铜精矿含 Cu 20.17%,Cu 回收率为 74.15%;萤石精矿含 CaF296.56%,CaF2回收率为 83.23%。