小型矿山破碎筛分系统自动化改造设计及应用

杜自彬,王应丽,孟书强,赵 虎,朱成睿

1洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

2矿山重型装备国家重点实验室 河南洛阳 471039

3河南发恩德矿业有限公司 河南洛阳 471700

河 南发恩德矿业有限公司是加拿大希尔威金属矿业有限公司(主要在中国从事矿山项目的收购、勘探、开发和生产业务)的一家子公司,现已成为希尔威公司的主力矿山,并发展成为中国最大的白银精粉供应商,下辖 6 座铅锌银多金属矿山和 2 座日处理能力超千吨的选厂。

该公司二选厂设计处理铅锌银矿石规模为 1 000 t/d,年处理矿石 30.0×104t,服务年限 31 a,稳产 29 a。原矿平均品位为:Pb 4.7%,Zn 3.6%,Ag 312 g/t。精矿产品指标为:Pb 65%(其中 Ag 3 562 g/t),回收率93%,产率 6.72%;Zn 50%(其中 Ag 413g/t),回收率 81.5%,产率 5.87%。尾矿产率 87.41%,尾矿品位为:Pb 0.35%,Zn 0.23%,Ag 55.36 g/t,破碎最终粒度≤15 mm,精矿含水率≤12%[1]。

1 工艺流程及主要设备

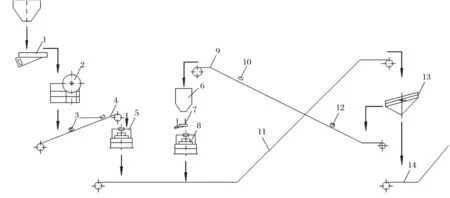

破碎筛分系统工艺流程如图 1 所示,采用三段一闭路流程,碎矿给料粒度为 500~0 mm,最终产品粒度为 15~0 mm。主要设备:粗碎采用 1 台 PE-800×1100 颚式破碎机,中碎采用 1 台 PYH-3CC 圆锥破碎机,细碎采用 1 台 PYHD-5C 圆锥破碎机,筛分采用 1 台 KR3060 振动筛,处理量为 162 t/h,设备作业率为 61.7%。该系统包含 5 条带式输送机(其中 3 条为大倾角带式输送机),运行维护成本较高。现岗位配置操作人员 18 人,由于大倾角带式输送机在运行中易产生粉尘,岗位危害也较大。

图1 破碎筛分系统工艺流程Fig.1 Process flow of crushing and screening system

2 存在的问题及改造目标

二选厂现有破碎、筛分工段的设备操作全部为就地、人工操控,给料量全凭操作人员经验,易造成设备过负荷跳闸或给料量过小,生产效率低下。同时需要对设备运行情况进行全程跟踪,人员配置多、劳动强度大,而且现场噪声、粉尘较大,不利于职业病防护。

改造目标是通过对选厂破碎筛分系统现有设备进行自动化、集中控制改造,实现设备运行参数实时监控,输送设备和给料设备联锁,并保证细碎圆锥破碎机满腔给料等,以降低设备故障率及工人的劳动强度和接尘概率,提高设备运转率和碎矿台效,达到降低能耗,最终实现“机械化换人、自动化减人、智能化无人”的智慧矿山建设目标。

3 改造措施

采用中控室增加工控机(工业级电脑),通过博图 WINCC 软件组态操作画面,以西门子 S7-1200 系列 PLC 为核心的就地控制柜并进行编程的技术方案。PLC 控制方式采用多站式分布式控制,在粗破碎、中细碎、筛分工段分别加装就地 PLC 站,通过 TCP/IP以太网通信方式连接各个子站,实现在中控室全流程控制、设备分别单独启停、全系列设备一键启停等功能。

根据现场工艺和设备实际布置情况,控制系统共采用 5 个西门子 S7-1200 系列 PLC 作为主站,其中粗破碎车间、中细碎车间、筛分车间分别设置 1 个S7-1200 主站,用于控制本车间的设备,新增的控制柜与原有启动控制柜并排放置,以减少电缆敷设工作量[2]。

中碎液压润滑站及细碎液压润滑站原本自带就地控制箱,控制回路为传统继电器系统,操作和指示采用就地按钮和指示灯,不具备通信能力和改造潜力。因此决定采用整体替换的改造方式,替换后的液压润滑站就地操作箱采用 PLC+触摸屏的控制方式。PLC完成原有继电器系统的液压泵、润滑泵、加热器启停控制功能,触摸屏作为就地操作的人机界面替代原有的按钮和指示灯。

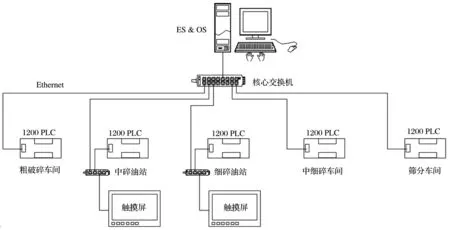

3.1 控制系统网络

如图 2 所示,控制系统采用星形网络架构,中控室工控机与分布在现场车间内的 5 个 S7-1200 PLC 控制站接在同一台交换机上,中碎液压润滑站触摸屏、细碎液压润滑站触摸屏通过交换机分别与对应的 PLC连接。为了兼容未来智能化控制系统和物联网系统,还预留了第三方系统的网络通信接口,通信协议为OPC 协议。

西门子 PLC CPU1214C 本体集成了 1 个 PROFINET 通信口,支持以太网和基于 TCP/IP 的通信协议,使用这个通信口可以实现 S7-1200 CPU 之间的通信,以及与编程设备、触摸屏、PC 端 WinCC 人机界面之间的通信。这个 PROFINET 物理接口采用 RJ45口,支持 10/100 Mb/s 网线直连和交叉连接。

3.2 硬件设计

图2 控制系统网络简图Fig.2 Sketch of control system network

控制系统在硬件架构上分为上位监控部分和下位控制部分,其中上位监控部分采用单站结构,即采用1 台工控机,同时承担服务器、工程师站、操作员站的角色,在满足功能需要的前提下,最大程度地降低成本[3]。

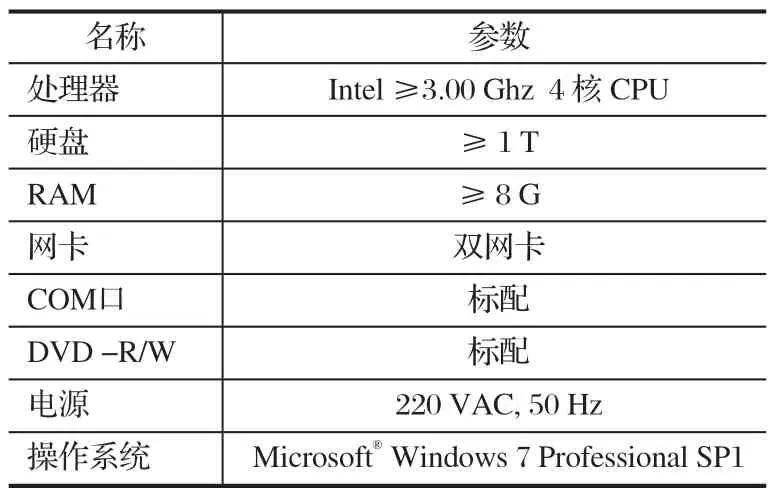

工控机首先需要满足人机界面和 PLC 编程工作,实现操作员监视和操作功能;同时还可作为服务器存储控制系统的实时数据和历史数据,包括报警、日志、事故记录追忆等。工控机的配置要求如表 1 所列。

表1 工控机配置要求Tab.1 Configuration requirements of industrial personal computer

现场控制核心设备为西门子 S7-1200 系列 PLC,CPU 型号为 1214C,该 CPU 是西门子主推的 1200 系列紧凑的高性能 CPU,自带有 24 点集成输入/输出、可扩展 1 个信号板、8 个信号模板、3 个通信模块。中碎和细碎润滑液压站现场操作箱人机界面选用 5.7英寸 KTP600 TFT 触摸屏,320×240 的像素分辨率足以显示所需要的参数,面板支持触摸操作的同时还配有 6 个可自由组态的功能键,是用于 S7-1200 控制器系统的理想 HMI 组件。

3.3 软件设计

控制系统软件 PLC 及工控机人机界面编程均采用 TIA Portal V15 完成,TIA Portal V15 又称博途V15,是一款由西门子打造的全集成自动化编程软件,整合了 STEP7、WINCC、STARTDRIVE 等编程软件,因此只需用博途一个软件就能对触摸屏、PLC、驱动装置进行编程调试和仿真操作。

SIMATIC TIA 博途 STEP 7 V15 专业版用于编程组态 S7-1200、S7-1500、S7-300/400 和 WinAC。S7-1200 PLC 是针对中小型项目开发的产品,在 DCS项目上应用不多,故其编程库中自带的标准功能块很少。为了克服这个缺点,本设计针对电动机控制、模拟量信号转换等通用功能均编写了相应的 FB 功能块。如图 3 所示,在编写 2 号带式输送机控制程序时,只需直接调用电机块“MOTOR_S_dd”并且将其背景数据块命名为“2# 皮带机 DB”就可以了。2 号输送机人机界面操作面板上的按钮、指示灯只需要直接访问对应的 DB 块“2# 皮带机 DB”,大大简化了编程和通信组态工作[4]。

该控制系统人机界面编程采用 SIMATIC TIA 博途 WinCC V15 专业版完成,博途 WinCC 用于组态SCADA 系统,配套 WinCC Runtime 专业版使用。根据二选厂破碎筛分系统改造项目特点,系统操作画面分为工艺主流程、中碎油站、细碎油站、报警画面、趋势画面共 5 个画面[5]。

如图 4 所示,工艺主流程画面集中显示了生产线主要设备的运行状态,操作人员平时通过此画面即可监控整个系统的实际运行状态。当需要查看具体细节时再通过切换画面或者画面弹出框来实现;当单独对具体设备进行操作时,只需用鼠标点击相应设备的图标即可弹出对应的弹出框。

4 结语

该控制系统根据发恩德二选厂破碎筛分自动化改造项目的实际特点和技术要求,经过现场调研、方案制定、工厂设计、安装调试及现场整改等,目前已投入实际运行。现系统运行稳定可靠,达到了减员增效的预期目标,为中小型矿山自动化改造提供了一种有效解决方案,值得推广。