旋回破碎机大型薄壁偏心轴套加工工艺优化

祝兴华

1洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

2矿山重型装备国家重点实验室 河南洛阳 471039

旋 回破碎机是冶金、建材、化工和水电等行业粗碎坚硬矿物的代表设备,利用偏心轴套的转动带动主轴上的破碎锥在壳体内锥腔中做旋回运动,对物料产生挤压、扭曲和劈裂作用,实现连续的破碎作业,具有生产能力大、单位能耗低、工作平稳、适合破碎片状物料及破碎的物料粒度均匀等特点[1]。偏心轴套作为旋回破碎机中的核心零件,毛坯多采用离心浇铸或锻造而成,加工时金属去除量非常大,铁屑约占总质量的 50%~70%,而偏心零件本身壁薄装夹难、刚性差易变形[2]等,使得加工难度非常大。此外,产品零部件的大型化、重型化和单件小批量生产,决定了依靠工装保证切削加工精度时生产成本居高不下。目前针对通用中小型偏心零件加工的研究颇多[3-4],但对于大型偏心套类零件的加工工艺研究较为少见。

为此,笔者从加工成本和加工效率两方面入手,依据工艺优化成本评价标准,制定一整套完整高效的加工工艺方案,并针对偏心量与斜度的校验提出一种快捷的测量方式与误差分析体系,用以控制内孔的加工精度。

1 大型薄壁偏心轴套的加工难点

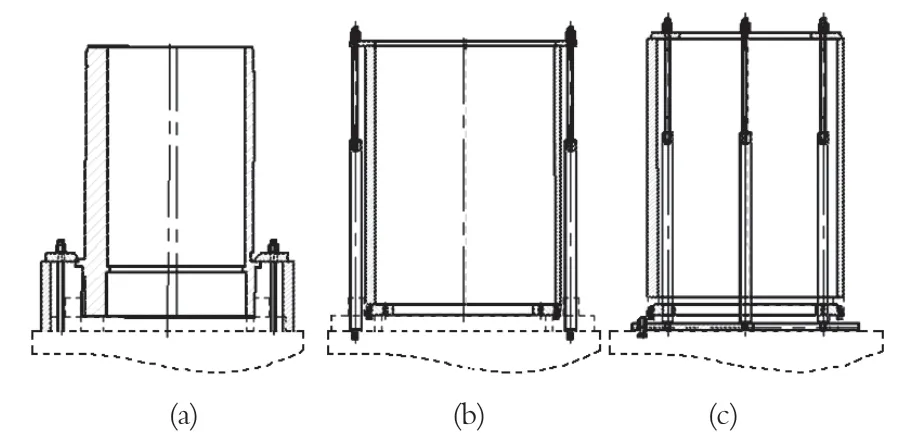

大型薄壁偏心轴套的加工难点是如何保证内孔与外圆的偏心量以及两者轴线之间的夹角(见图 1),一般有镗削和车削两种加工方式:镗削时工件卧放[5],因镗床工作台回转精度高,可有效控制斜偏心,但装卡易变形,加工吃刀量不宜过大,粗加工时效率低,且表面粗糙度较差;立车通常需要专用的工装将工件垫斜达到控制偏心的目的,这样的工装只能针对特定的偏心量和角度的零件[6],工装使用起来比较笨重,制作成本较高,且不同型号的破碎机偏心套的偏斜角度均不一致,工装不能实现通用化。

图1 旋回破碎机大型偏心轴套结构尺寸Fig.1 Structural dimension of large eccentric sleeve of gyratory crusher

2 工艺优化成本评价标准制定

为了使生产利润最大化,零件机加工工艺优化通常采用最少时间标准(见式(1))和最低成本标准(见式2))2 种评价标准[7]。

式中:T为该工艺流程加工所用总时间;I为该工艺流程工序总数;为第i道工序的准结所需时间;n为该批次零件数量;为第i道工序的单件加工所需时间;C为该工艺流程加工所用总成本;mi为第i道工序单位时间内所分担的全厂开支,即单位工时成本。

(1)最少时间标准 通过以减少单件生产时间的方式提高生产率,必要时不惜在生产成本上做出一些牺牲,以实现对市场的快速反应,在批量生产时收效显著。

(2)最低成本标准 降低的成本可直接转化为收益,在时间允许的情况下依据该标准实施生产是切实可行的。

考虑到矿山机械行业单件生产、周期长、成本高的特点,评价标准以最低成本为目标,兼顾最少时间标准,建立目标函数进行优化,以改善加工工艺流程。

3 加工工艺流程优化

3.1 加工工艺基本流程创建

大型薄壁偏心轴套加工工艺优化,通过车工艺压环(见图 2)用于辅助装卡(见图 3)、铣十字槽和找正圆,实现“以车代镗”,步骤如下:

图2 工艺环槽示意Fig.2 Sketch of technical ring and groove

图3 工件在立车加工装卡方案Fig.3 Clamping scheme of workpiece in vertical lathe

(1)按同心圆粗车外圆、内孔及两端面,两端面留量较大,以便借量去除探伤发现的缺陷部分;

(2)超声波探伤检查;

(3)粗车外圆及两端面,端面车留工艺卡头,外圆上距两端约 1/4 处留工艺环,如图 2(a)所示;

(4)镗床在端面铣十字槽,并在槽底刻十字中心线,镗偏心内孔找正带,如图 2(b)、(c)所示;

(5)十字槽底面垫平,按内孔处的找正带找正,一次调装,粗车内孔及上端面;

(6)调质处理;

(7)半精车外圆及两端面(见光),卡头与工件之间车卸荷槽;

(8)半精车内孔,操作类似于步骤(4)和(5),工艺环对称处铣直槽,如图 2(d)所示,用于镗床辅助工件调整;

(9)超声波探伤检查;

(10)端面垫平,精车外圆(包括工艺环)并光整外圆表面,十字槽底面垫平,精车内孔并抛光;

(11)根据端面的十字槽底面及内孔找正,铣内孔键槽,根据端面及外圆找正,铣外圆键槽,最后铣掉卡头,铣成两端面。

3.2 具体实施方法

步骤(1)中,利用锻件毛坯两端的余料作为卡头,粗加工时将卡头的两端面车削平整,使得与偏心套的外圆垂直。卡头不仅用于装卡,也用于后续工序中在卡头上车铣找正面辅助加工。

步骤(3)中的工艺环,用于后续上立车时装卡,因工件总高度大于立车滑枕行程,需要调装二次走刀完成加工。

步骤(4)在卡头两端面十字中心线处,铣削找正平面,该平面与内孔垂直,以此代替传统的利用专用工装找正和加工偏心的方式。两端面的十字槽槽宽约100 mm(见图 2(c)),上下两端的槽底面平行,与端面成一定角度,该角度等于内孔中心与外圆中心夹角β,上立车加工时按十字槽底垫等高垫铁,并按内孔圈圆找正,即能保证斜度要求。

步骤(5)中,利用如图 3(a)中的工艺环作为辅助,采用常用螺栓、螺杆和压板便能在不引起零件变形的情况下对工件进行牢固装卡;倘若工件内外圆本身没有台阶,也可采用图 3(b)、(c)中所示进行装卡,将卡爪的径向夹紧力转变为轴向力,有效避免了工件弹性变形引起的加工误差。

镗削时工件卧放于 V 形铁,利用天车等起吊工具调整内孔的偏心轴线与外圆的中心轴线呈水平夹角,然后旋转回转工作台调整内孔斜度,数控开坐标实现偏移量并进行镗削内孔。

图4 所示为工件在镗床装卡改进前后对比示意,常见的装卡方式如图 4(a)所示,工件上下均为 V 形夹具,仅上面的压板质量就超 0.6 t,装卡不便;更重要的是,工件卧放时,圆周方向需打表调整找正,依靠天车或是人工均不易进行工件的微调。优化后如图4(b)所示,工件依靠扳动工艺环对应缺口压板上的螺栓和螺母,即能完成工件的微调,操作方便、安全。

图4 镗削时夹紧定位方式对比Fig.4 Comparison of clamping and positioning type in boring procedure

3.3 内孔斜偏心测量与误差分析

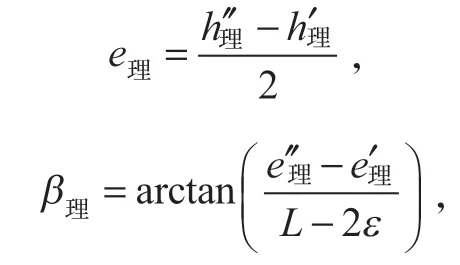

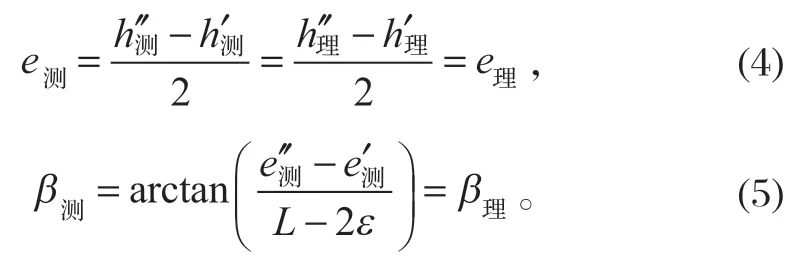

内孔偏心量无法用量具直接测量,使用激光跟踪仪也需要多站分时测量[8],而且激光跟踪仪本身属于精密仪器,价格昂贵,操作起来费时费力。因此,通过利用外径千分尺测量壁厚来间接控制偏心不失为一种经济有效的测量方式。因工件在加工过程中端面与内孔、端面与外圆之间的棱角不规整,常有毛刺或是表面粗糙,且端面铣有十字工艺槽等因素,影响壁厚测量的准确性,测量时以在外圆上选取靠近端面有微小距离ε的完整精加工表面为宜。如图 5 所示,可得偏心量e及斜度β分别为

图5 斜偏心测量误差分析Fig.5 Analysis on measuring error of oblique eccentricity

实际测量时,千分尺测砧中心放置在距离端面ε处,测砧与零件外壁为线接触,而与内壁则为边缘点接触,即与内壁存在一定的“弧高”,使得测量数值偏大。由图 5 可见,该间隙在测量最大壁厚和最小壁厚时相等,可知

联立式(3),可得实际测量值为

通过式(4)、(5)可以看出,该测量方法理论上不会影响偏心值与内孔斜度的测量精度,且操作方便。

4 应用实例

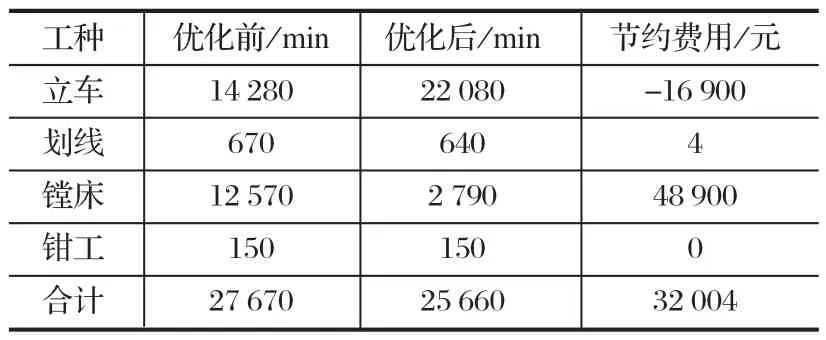

如图 1 所示大型斜偏心轴套,尺寸为φ1 190×φ850×1 730,其锻件毛坯总体尺寸为φ1 240×φ630×1 900,内外圆尺寸公差要求 6 级精度,斜偏心孔位置公差约 0.05 mm,表面粗糙度最高达Ra0.4。大型偏心轴套加工工艺流程优化前后加工工时与费用合计对比如表 1 所列。

表1 加工工艺流程优化前后工时及加工成本对比Tab.1 Comparison of working hour and machining cost before and after optimization of machining process

通过对比各工种加工时间的总和,可以清晰地看出工艺优化后不仅所用工时缩短、效率提高,而且加工费用大幅度降低。

5 结语

(1)优化后的旋回破碎机大型偏心轴套加工工艺方案,符合“最低成本为主,最少时间为辅”的评价标准,大大降低了生产制造成本,且生产效率略有提高。该工艺方案应用于实际生产中,实现了降本增效的目的,促进了产品零件的顺利交付使用。

(2)“以车代镗”的加工方法成功地解决了大型偏心零件加工时找正、定位和微调等难题,操作方法简便,且采用立车精加工更易于抛光与滚压,有效提高了零件表面粗糙度。

(3)提出的偏心间接测量方法及误差评价方式,可以有效测量大型偏心零件的偏心值和倾斜角度,完全满足测量精度需要,在大型偏心套类零件的偏心距测量中具有较强的实用性。