一种乳化液泵用润滑油泵的改进研制

北京天地玛珂电液控制系统有限公司 北京 100013

随 着煤炭开采技术的不断发展,中厚煤层综采工作面乳化液泵站不断向高压、大流量方向发展[1-2]。目前,国内许多年产千万吨级以上的大型矿井所配套的高压大流量乳化液泵站大多以进口KAMAT 和 RMI 泵站为主[3]。设备引进面临进口泵站服务费高,备件供货周期长,技术封锁等诸多问题。因此,对进口泵站及其关键核心备件的国产化显得尤为迫切需要[4-6]。

国内某大型煤炭公司于 2016 年开始对乳化液泵站及其关键备件进行国产化攻关,并取得了阶段性成果。润滑油泵作为乳化液泵关键备件之一,对减速器的润滑冷却起着至关重要的作用,一旦损坏,若无监控保护则会造成油温升高和无油压状态,使减速器内部齿轮烧伤磨损,甚至损坏。对润滑油泵的更换,国外泵站厂家基本采取专用定制的配套方式。其供货周期长、成本高,而国产的润滑油泵,使用匹配性差,暴露出诸如油压过高或过低、油温无法热平衡等问题,难以保证泵站的长周期稳定运行。笔者以进口乳化液泵站国产化为契机,对国产齿轮油泵采取外置添加调压阀的结构方式,使得其能灵活满足进口KAMAT 泵站 500 L/min、16.0 MPa 以及 430 L/min、37.5 MPa 流量压力等级下的泵站减速器使用。

1 润滑系统

乳化液泵的减速器冷却润滑主要分 2 类[7-8]:①以飞溅润滑为主,强制润滑为辅,如进口 KAMAT 系列泵站;② 以强制润滑为主,飞溅润滑为辅,如进口RMI 系列泵站。润滑油泵连接示意如图 1 所示。

图1 润滑油泵连接示意Fig.1 Connection sketch of lubricating oil pump

(1)飞溅润滑过程 KAMAT 泵站充分利用自身减速器双侧对称布置在曲轴上的斜齿轮,仅需保证曲轴箱内的润滑油淹没斜齿齿根,利用曲轴高速旋转带动齿轮使润滑油飞溅到滑块与曲轴箱体滑道的运动副,同时对连杆小头、连杆销、轴承等进行飞溅润滑,此过程润滑油与曲轴箱壁充分接触而散热,达到一定的冷却效果。

(2)强制润滑过程 润滑油泵通过联轴器与减速器中的齿轮轴直联,其驱动转速即为泵站电动机转速,润滑油泵进口通过油管、接头与减速器中曲轴箱底部的吸油口相联。出油口带负载压力的润滑油经油滤器、管路进入内置在吸水盒中的油冷却器进行冷却,后经出油管、过渡接头进入曲轴油道而供给装载在曲轴上的连杆大头和轴瓦,此过程主要形成对连杆、轴瓦和曲轴的强制压力润滑,压力值和压力反馈分别通过装配在多路接头上的压力表、压力传感器读取或传输。

2 润滑油泵结构及试验

2.1 结构改造

进口 KAMAT 泵站润滑系统要求启泵油压不能高于 2 MPa,泵站运行稳定后油压为 0.5~1.2 MPa,热平衡温度 ≤70 ℃,否则油压过高会损坏压力表和油压传感器,油压过低则强制润滑效果不起作用,且长周期运行油温升高会使减速器出现烧损等严重问题。因此,泵站配套润滑油泵均采用定制的齿轮泵。笔者对国产常见的齿轮泵进行了改造,齿轮泵结构如图 2所示。

图2 齿轮泵结构Fig.2 Structure of gear pump

对齿轮泵外置增加一种调压阀,要求对所选用齿轮泵的进出口各预留一定大小的节流通道。

齿轮泵改造原理:通过调压螺杆调节弹簧的变形压力,从而改变密封球与阀体间的密封开度,当出口油压大于弹簧调定的变形压力时,密封球被打开,油压会从增压腔内泄至进油口直至油压稳定到与弹簧调定压力相等,密封球关闭;当出口油压小于弹簧调定的变形压力时,油压大小会增压到与弹簧变形相等的压力;使用过程中只需根据实际需求灵活调节调压螺杆而改变弹簧的变形压力来控制出口油压的大小,且调压螺杆上配有锁紧螺母,在调到合适的使用油压后,拧紧锁紧螺母以防止振动而使螺杆松懈而影响油压,出口油压可通过油压表读取。

2.2 试验测试

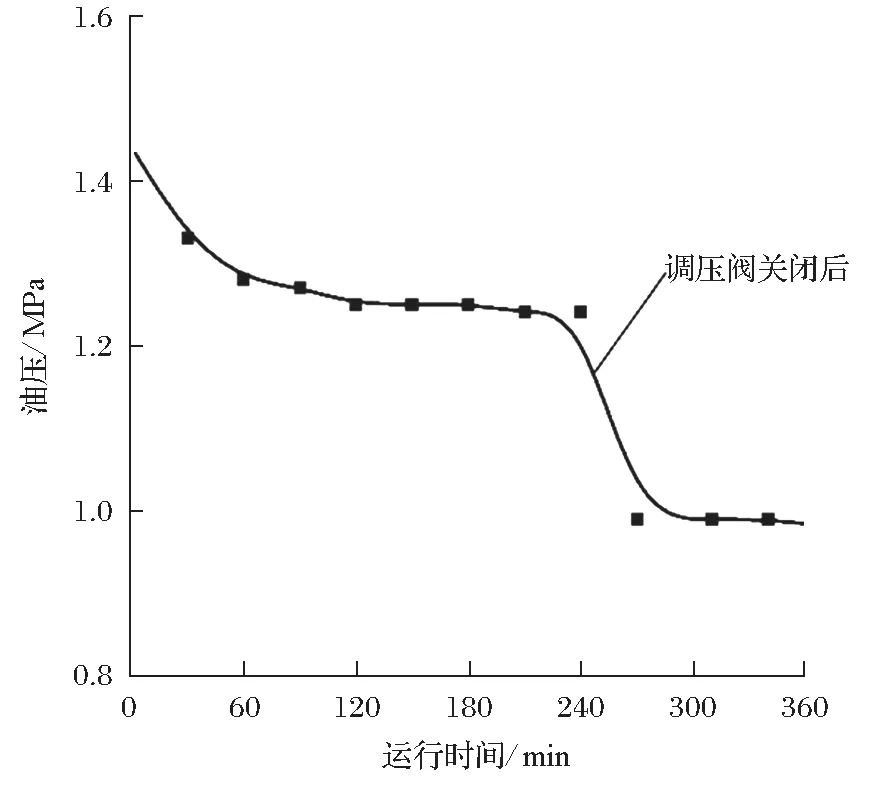

将润滑油泵安装在进口 KAMAT 泵站中,选用测试泵站额定流量为 400 L/min,压力为 37.5 MPa,按照 MT 188.2—2010 规定的试验方法和仪器进行测试。润滑油泵油压随时间的变化曲线如图 3 所示。

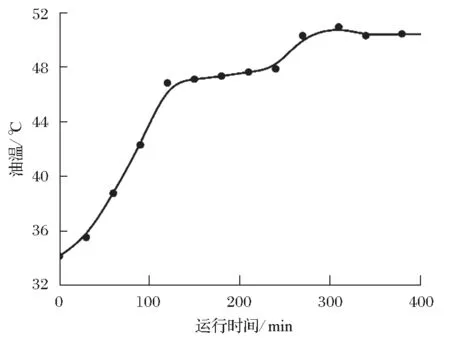

由图 3 可以看出,启泵油压在 1.50 MPa,运行 1 h 内油压下降较快,之后稳定在 1.25 MPa。在运行 3 h 后拧松调压螺杆 2 圈,油压呈直线下降稳定至 1.00 MPa,表明该润滑油泵可根据使用需要适时灵活连续调节油压。润滑油泵油温随时间的变化曲线如图 4所示。由图 4 可知,在前 1.5 h 内油温上升较快,之后达到热平衡,油温稳定在 51 ℃,满足 MT 188.2—2010 对油压油温的检验标准,测试过程中润滑油泵运行平稳,无异常响动。

图3 润滑油泵油压随时间变化曲线Fig.3 Variation curve of oil pressure of lubricating oil pump with time

图4 润滑油泵油温随时间变化曲线Fig.4 Variation curve of oil temperature of lubricating oil pump with time

3 实例应用

为充分验证润滑油泵的可靠性和耐久性,笔者借助进口大流量泵站国产化的机遇,在内蒙某大型煤炭公司某矿综采工作面,将该润滑油泵应用于进口KAMAT 泵站的喷雾泵和乳化液泵。经现场试验,其在流量为 430 L/min、压力为 37.5 MPa 的乳化液泵上,显示开机油压为 1.5 MPa,运行 2 h 后达到热平衡油压稳定在 0.6 MPa,经过调压阀调压稳定至 0.8 MPa,热平衡油温稳定在 62 ℃。在流量为 500 L/min、压力为16 MPa 的喷雾泵上,显示开机油压为 2.1 MPa,经过调压阀调压稳定至 0.6 MPa,热平衡油温稳定在 54℃。在后期现场跟踪中,该润滑油泵工作近 1 440 h,期间运行稳定,使用正常。

4 结语

通过对润滑油泵的结构改进,解决了润滑油泵国产化过程中出现的油压过高或过低、油温热平衡问题。改进后的润滑油泵运行稳定,可靠性高,操作简单方便,具有较大的推广价值,为进口大流量泵站关键备件的国产化研究提供了一定参考。