新建隧道下穿施工对既有高速公路的影响及工法优化研究

(1河南建筑职业技术学院 工程管理系,河南 郑州 450000;2中国矿业大学 力学与建筑工程学院 ,北京 100083)

0 引言

城市化进程的不断加速促使了立体化交通的发展,受很多因素限制,并非所有的地方都允许修建高架桥,隧道的出现不仅能实现立体化交通,同时它对周边环境的影响明显小于高架桥。但隧道修建过程中,土体的开挖会使得周边围岩原有的应力稳定状态遭受破坏,新建工程施工影响范围内的各种建构筑物都会受到影响。新建隧道下穿既有高速公路的例子已经屡见不鲜,如果施工过程中对围岩变形的控制不当,极容易导致既有道路产生较大的沉降,对其安全运营造成影响。为了研究新建隧道下穿施工对既有道路的影响。张臻等[1]以某六车道的双洞公路隧道施工对既有高速公路的影响进行了数值模拟和现场监测研究,发现新建隧道采取双侧壁导坑法施工,有利于减小新建隧道施工引起的周围岩体变形和影响范围内高速公路的沉降;张沙峤等[2]借助于Midas有限元软件,就宝汉高速采取CRD法和双侧壁导坑法施工时引起316国道的沉降进行了数值模拟研究,发现CRD法对控制更有利于控制周围岩体沉降;张建宇、汪涛等[3-4]也就新建公路隧道下穿施工对既有公路的影响进行了研究。

鉴于工程特性的差异性和不同施工单位所专长的施工方法也并不尽相同,就新建隧道下穿施工对既有高速公路的影响还应该具体问题具体分析[5-6]。本文以新建Q隧道下穿既有A高速公路为背景,对两种不同的施工方法对既有道路沉降变形的影响进行数值模拟研究。本文研究成果对本工程中新建隧道工法选择及优化以及工程实施均具有重要的指导意义。

1 工程概况

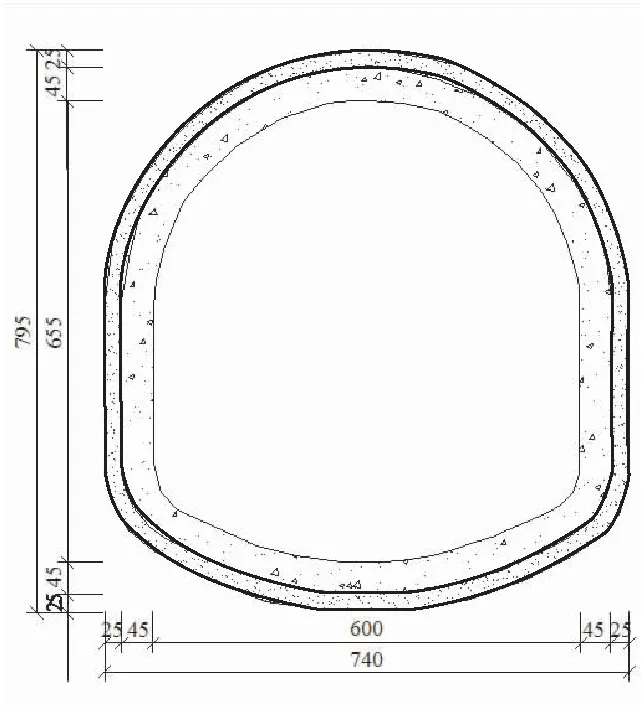

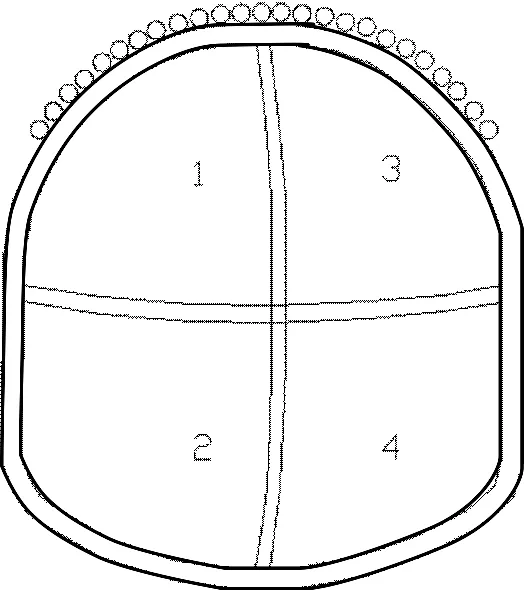

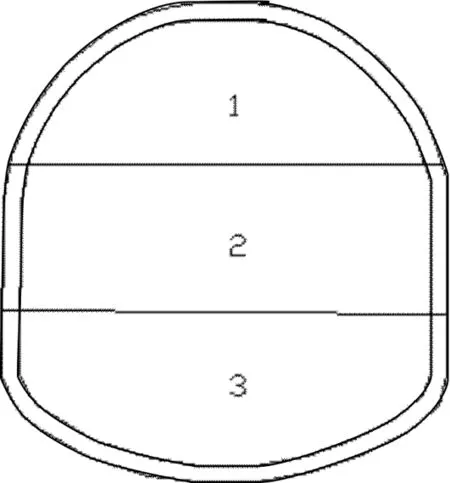

A隧道为新建城市污水排放总管道,隧道全长154 m,拱顶埋深6.3~8.2 m,开挖断面尺寸为7.35 m×7.8 m,净尺寸为6.0 m×6.5 m,隧道两侧各新建一口竖井,深度为9 m左右,净尺寸为8.5 m×6.5 m,新建隧道的横断面见图1中(a)图所示。

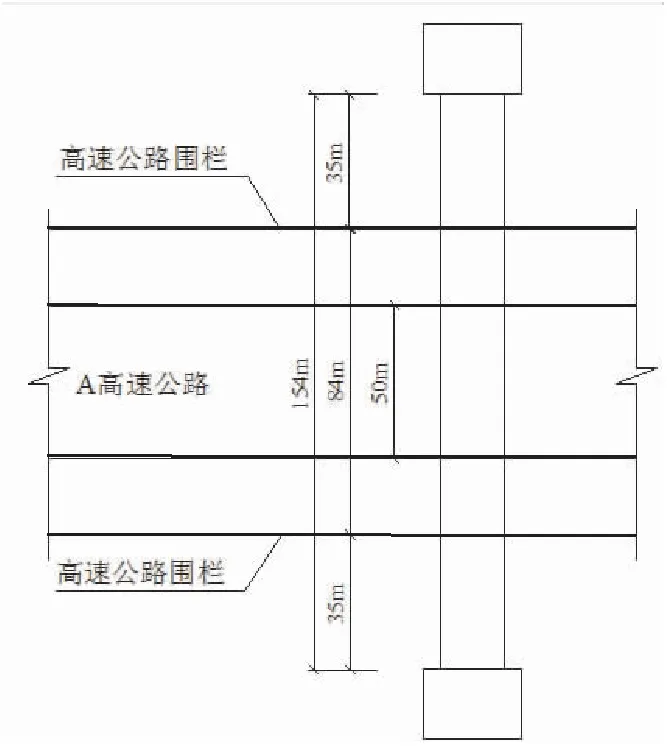

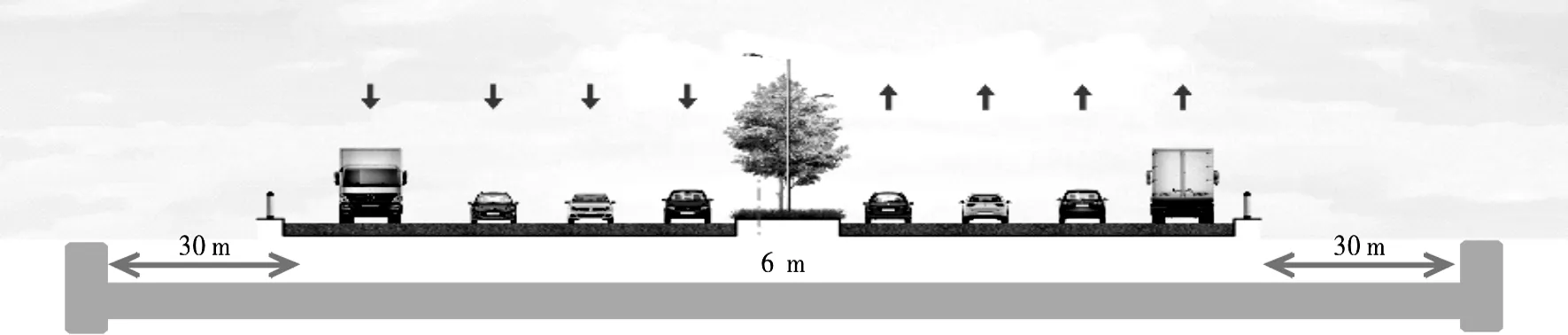

左右两个新建竖井与既有高速公路路肩之间的距离均为30 m,隧道覆土厚度6 m,垂直下穿既有高速公路。二者之间平面及立面位置关系分别见图1(b)和图2所示。新建隧道采用浅埋暗挖法施工,隧道开挖形式拟采用三台阶法或CRD法施工。

(a) 横断面图 (单位:cm)

(b) 平面

图1 新建Q隧道横断面图及其与既有A高速公路平面位置关系图

Figure 1 Cross-sectional diagram of newly built Q tunnel and its relationship with plane position of existing A Expressway

图2 新建Q隧道与既有A高速公路纵断面位置关系图Figure 2 The relationship between the new Q tunnel and the vertical section of the existing A Expressway

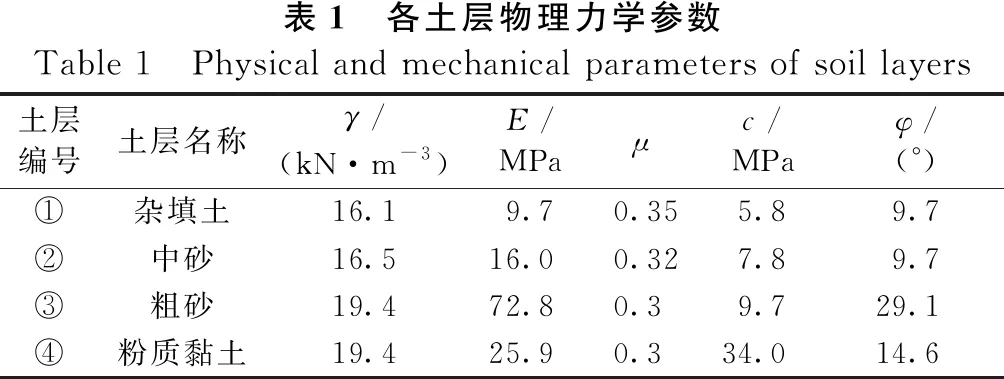

下穿施工段高速公路路基底部30 m范围内,新建隧道周围土体的分布情况由上至下依次为:①杂填土层,厚度1.5~2.5 m;②中砂且含少量细砂层,厚度8.3~13.7 m;③粗砂层,厚度7.2~9.4 m;④粉质黏土层,厚度3.6~7.7 m。各土层物理力学参数见表1所示。工程场区范围内地下水埋深35 m左右,对本工程影响非常小,故数值模拟计算时不予以考虑。

表1 各土层物理力学参数Table 1 Physical and mechanical parameters of soil layers土层编号土层名称γ /(kN·m-3)E /MPaμc /MPaφ /(°)①杂填土16.19.70.355.89.7②中砂16.516.00.327.89.7③粗砂19.472.80.39.729.1④粉质黏土19.425.90.334.014.6

2 数值计算模型建立

2.1 隧道衬砌结构的简化

本工程隧道开挖过程中,隧道超前支护选用29根直径为90 mm左右的超长管棚,其间距为25~35 cm;每循环长度为24 m左右,搭接长度不小于4 m。初支采用格栅钢架锚喷C25混凝土,厚度为30 cm。隧道二衬采用C35钢筋混凝土,防渗等级为P20,二次衬砌厚度45 cm;二衬与初支之间采用EVA卷材做全外包法防水。

为简化计算,将初支钢架的弹性模量转换为锚喷混凝土的弹性模量,如下[8-12]:

(1)

式中:E为折算后的锚喷混凝土弹性模量,MPa;E0为实际初支混凝土的弹性模量,MPa;Sg为钢筋的横截面面积;mm2;Eg为钢筋的弹性模量,MPa;Sc为初期支护混凝土的横截面面积。折算后的隧道衬砌结构物理力学参数见表2所示。

表2 折算后的衬砌混凝土物理力学参数Table 2 Converted physical and mechanical parameters of lining concrete序号材料名称γ /(kN·m-3)E /MPaμ1初期支护25.8300.242二次衬砌25.8350.243加固区23.4210.16

2.2 周围土体的简化及模型建立

实际中土体的分布不是均匀的,注浆加固区域的分布形状也非常复杂,同时,注浆液与土体混合后的固结体的强度也不是各向同性的[13]。为此,数值模拟的计算需要假定土层分布均匀,浆液加固区域固定,且所有材料均符合摩尔—库伦屈服强度准则[14],土体和隧道衬砌结构的物理力学参数分别见表1和表2所示。

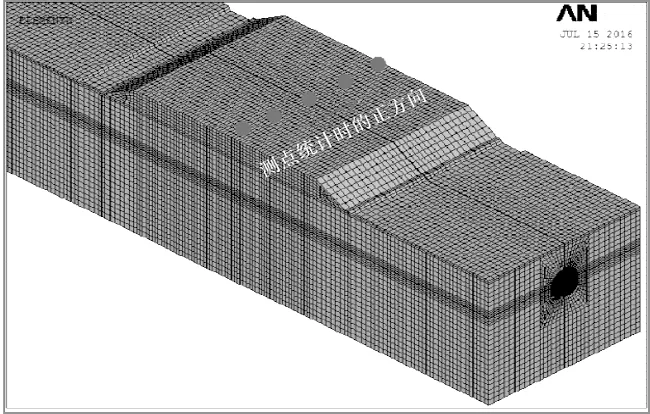

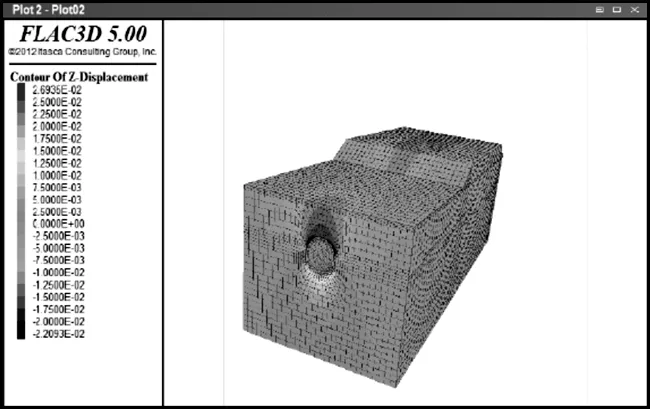

基于以上假设,本文采用ANSYS建立三维计算模型,并利用有限差分软件FLAC 3D软件就新建隧道下穿施工对既有高速公路的影响进行数值模拟研究,计算模型及其网格划分见图3所示。计算模型采用位移边界条件,模型底部约束全部位移,四周约束水平位移,顶面为自由面。

(a) 采用ANSYS建立三维模型并划分网格

(b) 将计算网格导入到FLAC 3D中

3 不同工法下高速公路路面沉降

3.1 CRD工法施工的影响研究

CRD隧道施工方法是将通过浇筑中隔壁,将一个开挖面分隔成4个独立掌子面的方法,每个掌子面独立施工,虽然施工时掌子面之间会出现互相干扰的现象且多掌子面的施工会对围岩造成多次干扰[15]。但工程经验表明,4个小掌子面道施工引起的周围岩体变形和地表沉降远小于1个大掌子面施工所引起的变形和沉降[16],隧道施工过程中严格遵循浅埋暗挖法施工的18字方针。

施工步骤见图4所示,先开挖隧道进尺方向左侧的土体,并及时施加中隔壁,然后开挖进尺方向右侧。开挖掘进过程中,上下台阶之间保持3 m左右的距离。对CRD法的施工过程简述如下:FLAC 3D计算时分如下几个步骤进行计算:

图4 CRD工法施工顺序图Figure 4 Sequence diagram of CRD construction method

a.超前管棚支护及注浆管加固。

b.超前支护完成后,按照图4中所示的开挖步序,依次开挖四个小掌子面,同时喷混凝土封闭掌子面,并及时施做周围初期支护和临时支护(临时仰拱)。

c.掌子面开挖完成后拆除中隔壁和临时支护,做防水层,然后支模浇筑二次衬砌。

FLAC计算时,分为7步进行,依次为:初始应力场设置;超前管棚及地层加固;第一部分土体开挖;第二部分土体开挖;第三部分土体开挖;第四部分土体开挖和二次衬砌浇筑。其中,模型计算的初始应力场仅考虑周围岩体的重力作用,采用ANASY建模完成后导入FLAC 3D中,模型应力平衡后即认为初始应力场模拟完成。

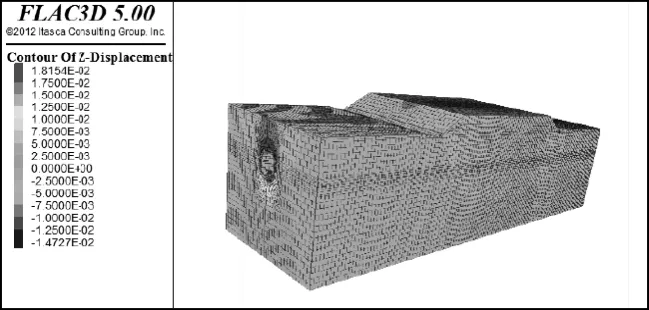

如图5为隧道开挖完成后的模型沉降云图,由图可以得到如下结论:

(a) 整体模型竖向位移云图

(b) 隧道中间截面处模型竖向位移云图

Figure 5 Settlement nephogram of model after tunnel excavation by CRD method

a.隧道施工过程打破既有围岩体的平衡状态,使得围岩应力得以释放,表现为岩土出现沉降,由于隧道拱顶上方的富土厚度不同,岩土体出现的沉降程度也不尽相同,其中隧道下穿过程中,高速公路的拱肩位置出现的沉降最大,为12.9 mm。

b.隧道的开挖使得底部围岩岩体的上覆土的重力减小,岩体会出现上浮的现象,与原有土体相比,新挖隧道挖去的土体占比越大,隧道底部出现的上浮也将会越大;隧道底部最大上浮值为18.15 mm。

c.隧道开挖过程中对其拱顶位置处围岩的沉降影响非常大,整个开挖过程完成、围岩变形趋于稳定后,拱顶出现的累积沉降值最大;这主要是因为新建隧道开挖位于拱顶下方,其下层土体被挖空后,支撑作用消失,土体的沉降也就相应地较大。

d.比较既有高速公路路基下方和路肩下方土体沉降可以发现,路基下方土体的沉降值要比路肩下方的大,这主要是因为本工程中隧道为浅埋暗挖隧道,其拱顶上方土体的沉降受上层覆土的影响较大,上层覆土越薄,隧道支护结构受力越小,拱顶的沉降也就越小。

3.2 三台阶法施工的影响研究

CRD法的施工是将一个大的工作面变成4个小的工作面,以图减少施工过程对周围岩体的干扰和对既有高速公路的影响,但它施工步序多,效率低下,经济成本较高,为了提高施工效率,兼顾成本和安全,本工程也将三台阶法作为备选工法之一。三台阶法施工步序如图6所示,其施工步骤简单,由上至下,分3次开挖,开挖过程中严格遵循浅埋暗挖法施工的“18字方针”。

图6 三台阶法施工步骤图Figure 6 The construction step diagram of the third step method

FLAC计算时,分为6步进行,依次为:初始应力场设置;超前管棚及地层加固;第一部分土体开挖;第二部分土体开挖;第三部分土体开挖和二次衬砌浇筑。其余设置情况均与上述CRD法施工相同,每次循环进尺3 m。

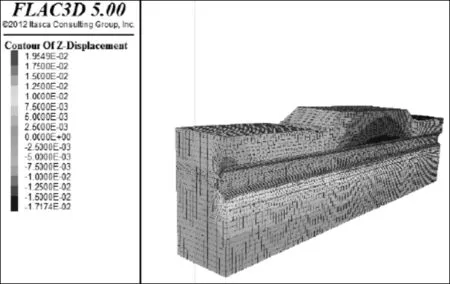

由图7所示隧道施工完成后模型沉降云图和整个动态模拟过程可以得到如下结论:

(a) 整体模型竖向位移云图

(b) 隧道中间截面处模型竖向位移云图

Figure 7 3 nephogram of model settlement after tunnel excavation by step method

a.三台阶法施工过程中,上台阶施工引起周围岩土体的沉降值较小,中间台阶施工时围岩沉降迅速增大,直至下台阶施工完成后,沉降趋于稳定,并达到最大值。

b.与CRD法施工时相类似,三台阶法施工也会引起土体沉降且隧道拱顶位置附近的沉降最为明显;与此同时,覆土厚度较大的高速公路路基下方土体的沉降明显大于覆土较薄的位置,其原因与CRD法施工时的一致。

c.采用三台阶法开挖隧道也会对隧道上方和下方土体分别造成“失去支撑”和“卸荷”作用,分别引起两个位置处的土体产生沉降和上浮。结果表明,三台阶法施工引起的既有高速公路路肩位置的沉降值最大,为14.7 mm。

3.3 工法比选

沿着既有高速公路中线垂直于新建隧道,每隔10 m设置一个监测点,共计设置监测点5个,分别提取两种施工方法引起的不同监测点处竖向位移值,测点布置见图3中(a)所示,对比结果见图8所示。

图8 两种工法施工引起的路面沉降彻测点处的沉降值(单位:mm)Figure 8 Settlement values at the measured points of pavement settlement caused by two construction methods(Unit:mm)

由图8可见,本工程中将三台阶施工方法替换为CRD法后,既有路面最大沉降值从14.7 mm减小为12.9 mm,降低值为1.8 mm,且两种工法引起的既有路面最大沉降值均小于15 mm,最大沉降值和沉降速率均能满足相应规范及道路运营管理部门的要求。同时,CRD法的工作量大,临时支撑的施做和拆除量距远大于三台阶法施工,施工工期更长、成本更高,反而对路面沉降的影响并不是非常大,所以,三台阶法开挖更适合用于本工程施工。

4 结论

本文采用ANSYS建立三维模型,并采用FLAC 3D有限差分法就某新建Q隧道采用CRD法和三台阶法下穿施工对既有A高速公路路面的沉降进行了数值模拟研究,得到主要结论如下:

a.对于本次新建的浅埋隧道引起的路基下方土体的沉降值要比路肩下方的大,这主要是因为本工程中隧道为浅埋暗挖隧道,其拱顶上方土体的沉降受上层覆土的影响较大,上层覆土越薄,隧道支护结构受力越小,拱顶的沉降也就越小。

b.CRD法施工时是将1个大的掌子面变为4个小的掌子面并用临时支撑将个掌子面分开;而台阶法施工则是由上至下,将掌子面分3次开挖,且各台阶之间不采用任何临时支撑;由于临时支撑能对土体的变形起到削弱作用,所以前者引起的道路沉降值明显小于后者。

c.本工程中将三台阶施工方法替换为CRD法后,既有路面最大沉降值从14.7 mm减小为12.9 mm,降低值为1.8 mm,且两种工法引起的既有路面最大沉降值均小于15 mm,最大沉降值和沉降速率均能满足相应规范及道路运营管理部门的要求。

d.相比于CRD法施工,台阶法具有工期短、成本低等优点,且台阶法引起的路面沉降值仅比CRD法多1.8 mm,其沉降值和沉降速率均符合相应规范及道路运营管理的要求,所以推荐本工程采用台阶法施工。