铸管承口圆度非接触式测量系统设计

李艳军 ,王 陈,郭 俊,邓启超,许高齐

(1. 芜湖安普机器人产业技术研究院有限公司,安徽 芜湖 241007;2. 安徽工程大学 机械与汽车工程学院,安徽 芜湖 241007)

关键字: 铸管承口;圆度;非接触式测量;机器人

在现代基础设施建设中,离心铸造球墨铸铁管(以下简称铸管)以其壁薄、重量轻(平均为灰铸铁管的2/3)、强度高(≥420 MPa,灰铸铁为150 MPa)、伸长率大(当直径≤1000 mm时δ≥10%;当直径>1000 mm时δ≥7%)、防腐、易运输、耐压、承载和抗震能力强等优点,广泛应用于输油、输气、城市输水、排污、大型引水工程、电线或电缆套管等工程中[1-2]。而离心铸管在施工过程中采用的是承插联结,在联结过程中将密封圈放入承口内,将另一铸管的小端直接插入承口中[3],利用橡胶的弹性变形来实现承插口的密封,铸管承口尺寸是重要的安装参数,密封效果的好坏主要取决于承插口四个密封台阶面的尺寸精度和圆度形状误差,因此对承插口四个密封台阶面(D2、D3、D5、D6)的尺寸精度和圆度形状误差的检测,是离心铸管质量检查的重要一环[4-5]。当前承口尺寸检测普遍采用人工检测,费时费力效率低下,且有一定概率的漏检错检。本文针对铸管承口尺寸测量的研究现状,提出了用上位机控制工业机器人,对工业机器人姿态进行自动调整,使用激光测距传感器测量承口尺寸,利用上位机控制系统计算承口圆度尺寸,实现铸管承口尺寸的高精度、自动化测量,为生产商检测铸管承口的圆度是否合格及铸管承口自动打磨工艺优化提供了数据支撑。

1 铸管承口非接触式测量系统结构设计

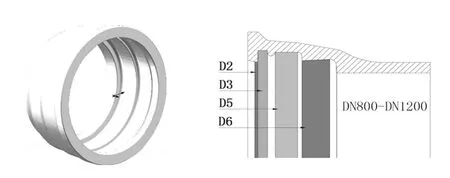

铸管承口非接触式测量系统主要由工业机器人、激光测距传感器和上位机控制系统组成,用上位机控制工业机器人,采用先进的检测设备和检测方法,对铸管承插口多个台阶圆柱面的尺寸和圆度形状误差进行自动检测并判断产品是否合格。铸管承口的模型图及截面图如图1所示。

图1 铸管承口的模型图及截面图

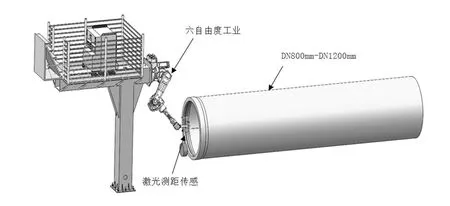

铸管承口非接触式测量装置的检测过程主要包括自动判断铸管规格、自动调整机器人姿态、采集及处理测量数据及承口圆度计算算法。铸管承口非接触式测量装置的模型图如图2所示,铸管承口非接触式测量装置的测量流程图如图3所示。

图2 铸管承口非接触式测量装置的模型图

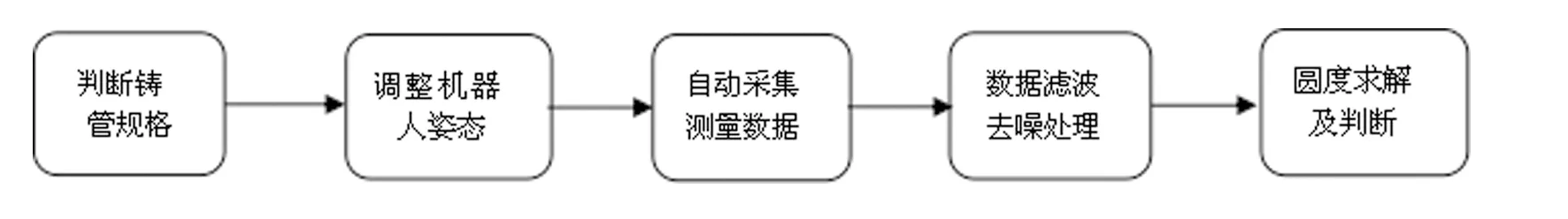

检测流程图如下图3所示

图3 铸管承口自动检测装置检测流程图

2 铸管承口非接触式测量系统设计

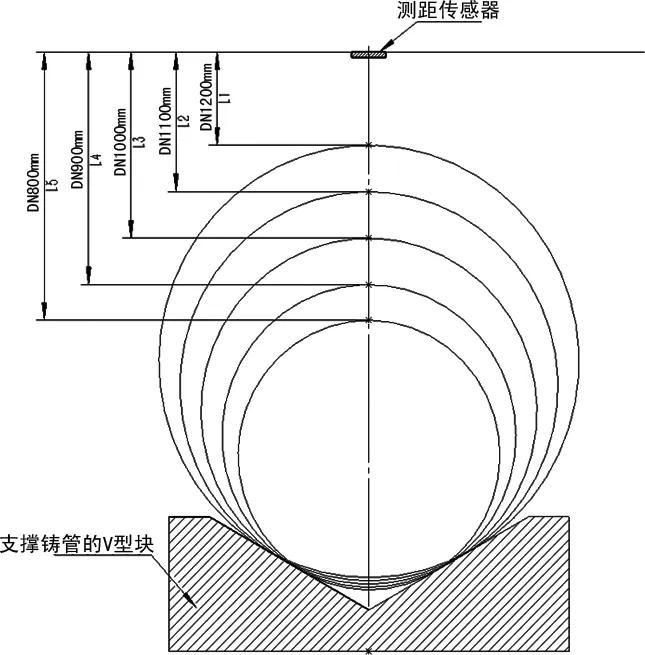

2.1 判断铸管规格

为了保证铸管承口自动检测装置能够适用于DN800mm、DN900mm、DN1000mm、DN1100mm、DN1200mm 5种规格的铸管,在检测开始前需要确定铸管的规格。自动判断铸管规格的方法是在不影响铸管进出检测工位的前提下,在铸管承口上方安装一组测距传感器,检测每根铸管外表面到传感器的距离L1、L2、L3、L4、L5,分别对应相应的铸管规格,进而确定铸管轴线的位置并机器人末端夹具中心线调整到该类型铸管轴线相重合的位置以便下一步的姿态自动调整,进而自动选择控制系统中相应的检测子程序进行测量和数据处理。判断铸管规格的原理图如图4所示。

图4 判断铸管规格的原理图

2.2 机器人姿态的自动调整

铸管承口端面是铸造面,且铸管外形较大,来料工位的定位精度不高,导致尺寸检测时,很难找到统一的测量基准,无法保证检测传感器沿铸管端面的法向量进入。由于无法有效获得统一外部测量基准,为了保证机器人末端能够沿着铸管承插口轴线方向进入承口进行测量,需要能够实现机器人姿态的自动调整。机器人姿态调整过程如下:

(1)机器人工具在管子外,机器人沿工具坐标系z轴向管子运动,其中一个传感器(设为a)发射的激光刚好被管子挡住,机器人停止。激光和管子交点为a_point,上位机记录a号传感器测量得到的距离a_dis并发送给机器人。

(2)机器人以a_point为原点(保持a_point不动),让其他两个传感器向管子运动,直到第二个传感器(设为b)发射的激光刚好被管子挡住,机器人停止。激光和管子交点为b_point,上位机记录b号传感器测量得到的距离b_dis并发送给机器人。

(3)机器人保持a_point、b_point不动,让c传感器向管子运动,直到c传感器发射的激光刚好被管子挡住。

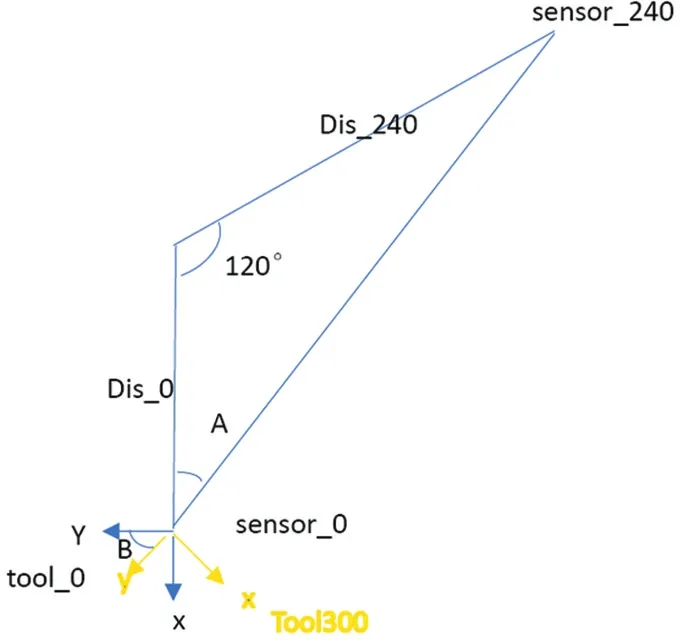

机器人姿态的自动调整原理图如图5所示:

图5 机器人自动调整姿态原理图

2.3 测量数据的采集

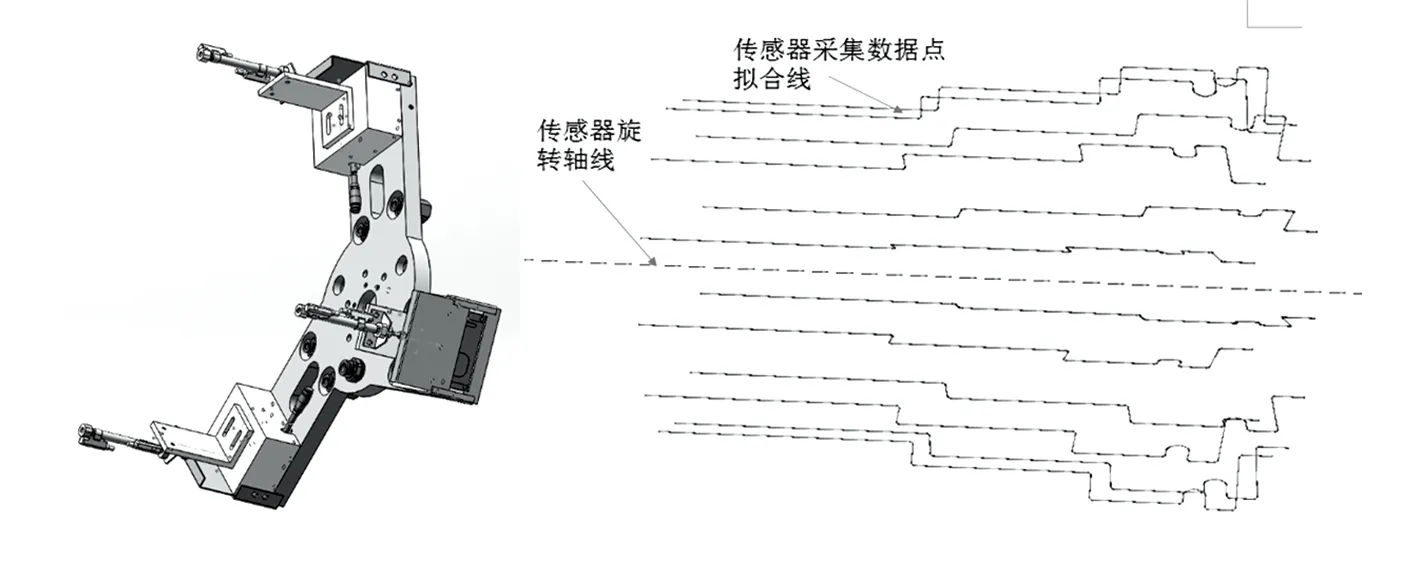

机器人末端安装3组激光测距传感器,每组传感器之间的夹角均为120°,3组传感器距离机器人末端回转中心距离相等。利用上位机控制机器人动作,机器人末端沿铸管端面圆心的法向量方向进入管道进行测量,在进入铸管待测区域时,3组传感器发射激光至铸管的内表面后,反射至传感器上的接收装置,从而测出传感器末端至管道内壁的相对距离,再将传感器末端至夹具中心点的距离与之相加即可得到夹具中心点至管道内壁的实际距离,沿着铸管端面圆心法线方向进行匀速移动的同时进行测量数据的采集,移动的距离即为承口的轴向深度。然后在保证3组传感器姿态和夹具中心点位置不变的前提下,分别将机器人第六轴旋转30°、60°和90°的情况下重复上述测量过程。由于3组传感器的安装夹角为120°,这样就可以得到承口圆柱台阶面上每隔30°的一组测量值,共计12组测量数值,上传至工控机中的处理器进行数据处理[6]。传感器模型图及采集到的数据的拟和曲线图如图6所示。

图6 传感器模型图及数据拟合曲线图

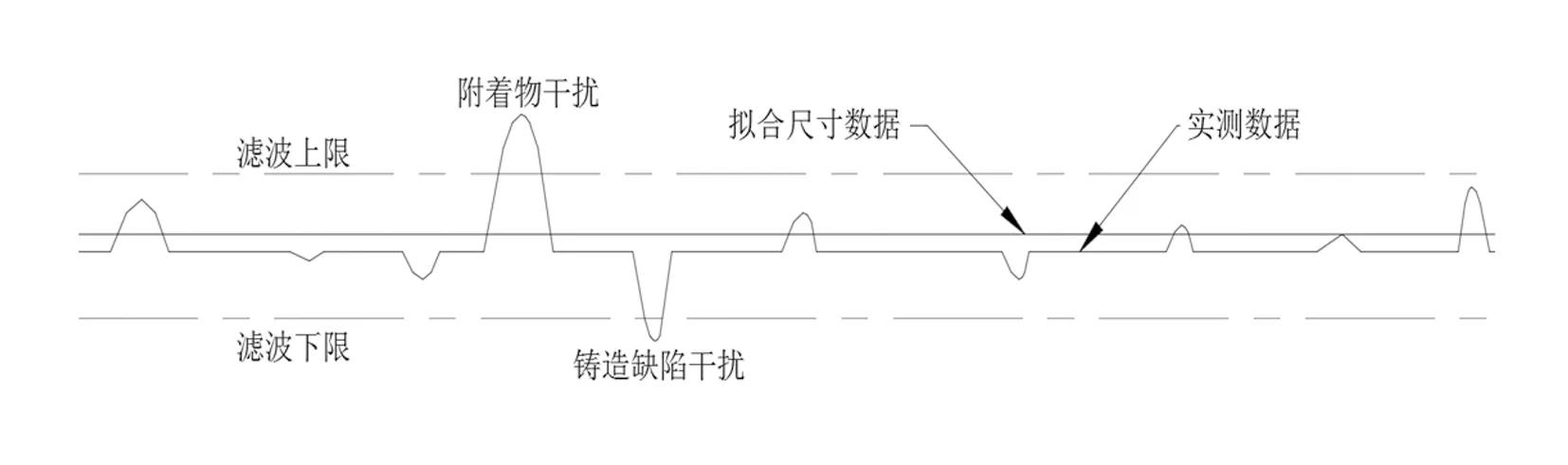

2.4 测量系统的数据处理

激光传感器采集到承口数据后,为了排除铸管承口内表面附着物及铸造缺陷造成的噪声数据干扰,需要对承口测得的数据值进行滤波去噪处理。采用“限幅平均滤波法”,对每次采样的新数据进行限幅处理,过滤掉突变比较大的数值,再送入队列递推平均滤波处理。然后将承口的每个台阶面测得的数据取平均值生成拟合曲线,即为该传感器在该台阶处测得的数据曲线。然后取台阶面上合适位置截面处的传感器测得的数据值,导入到圆度求解算法中,计算求解铸管承口在该截面处的尺寸值及圆度值。机器人带动传感器运动时,启动传感器异步采集,采集数据缓冲到DSP板卡的缓存中,运动结束后,通过PCI-E结构读取缓存中的数据,最高采集速度可以达到250 kS/s。这样在最难以测量的宽度仅为5 mm的D3面上也可以采集多达120个有效数据[7]。数据滤波去噪原理图如图7所示,筛选及滤波处理后的数据曲线图如图8所述。

图7 数据滤波去噪原理图

图8 筛选及滤波处理后的数据曲线图

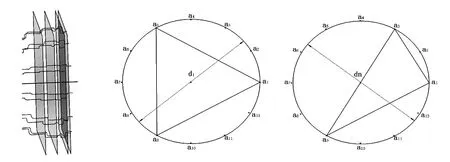

3 铸管承口圆度求解算法

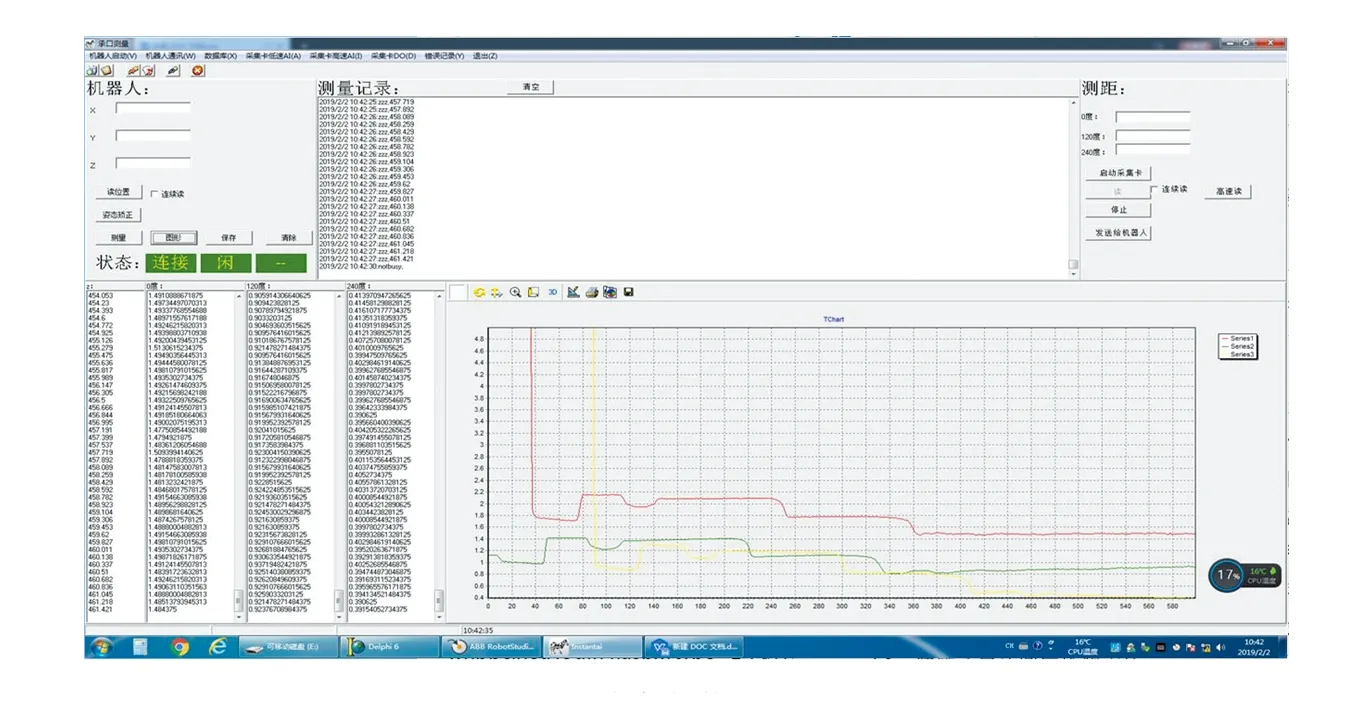

由于检测过程中传感器中心在端面圆心法线上,且夹具上的3组传感器按间隔120°等距安装,经过滤波去噪处理后,取承口各台阶面上适当位置处的传感器测得的数据值如图9a1、a2、a3…a12,导入到圆度求解算法中,计算求解铸管承口在该截面处的尺寸值及圆度值。采用“不共线三点定圆”法,取12个数值中的3个不相邻的3个数值作为一个数据组,来求取这3个数值对应的外接圆直径d1(为了提高检测精度,选取3个数值时,不取相邻的3个数值)。依次类推,求得不同数据组对应的外接圆直径d2、d3、d4…dn,比较外接圆直径d1、d2…dn的最大值和最小值,即为承口在该台阶面上内径的最大值和最小值,两者对应的半径之差即为承口在该台阶处的圆度形状误差。求解后将结果输出至显示装置,并图形显示该台阶面上内径最大值和最小值在承口上的实际位置[8]。铸管圆度求解算法的原理图如图9所述,上位机软件界面图如图10所述。

图9 铸管圆度求解算法的原理图

图10 上位机软件界面图

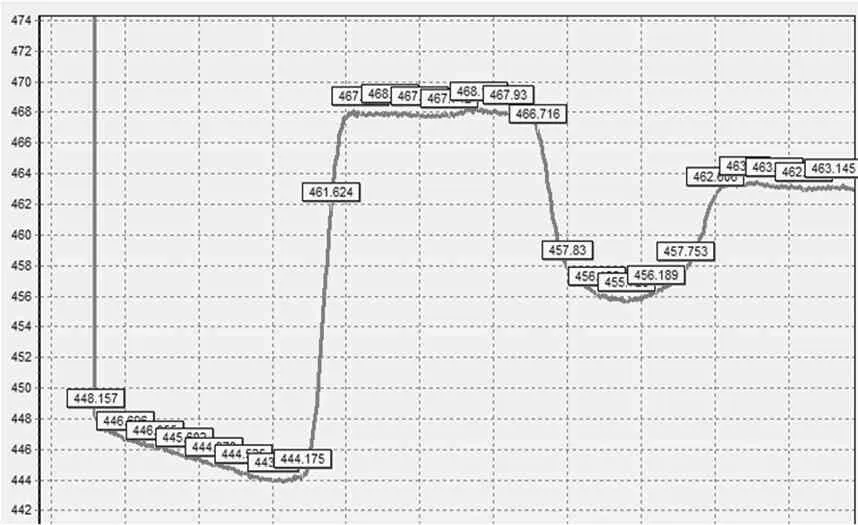

4 铸管承口非接触式测量系统的现场实测

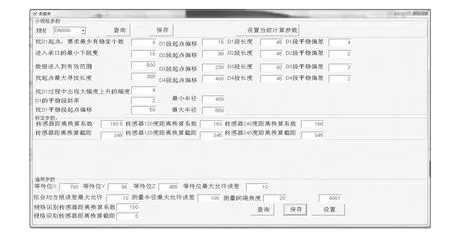

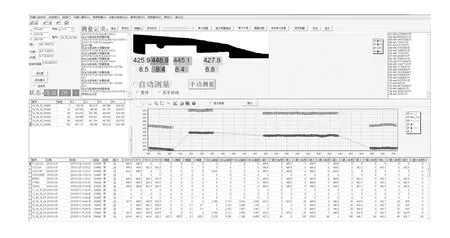

将铸管承口非接触式测量装置安装至铸管承口生产现场,搭建铸管承口非接触式测量平台如图11所示,对光电传感器安装板进行尺寸标定,设置相应的参数如图12所述,对现场铸管规格进行自动识别,上位机系统控制机器人对铸管承插口进行非接触式测量,并采集数据计算,将现场测量数据与标准数据进行对比,基本符合要求。测量结果如图13所示。

图11 搭建铸管承口非接触式测量平台

图12 铸管承口非接触式测量平台相应参数的设置

图13 铸管承口非接触式测量计算结果

5 结语

本文搭建的智能非接触式测量平台,对铸管承口实现高精度自动化检测。利用上位机控制机器人自动调整姿态,使得检测平台不受铸管承口形状偏差的影响,提高了检测系统的适用性,能够广泛应用于各种形状的管道内径和圆度形状误差的高精度检测。系统采用先进的测量装置,对测量数据进行滤波处理,并利用工控机开发圆度计算算法,极大地提高了铸管承口的测量精度,系统稳定性高,抗干扰能力强,提升了铸管生产现场的检测效率。