基于正交试验的铝合金数控铣削参数优化

陈宏燃 李鑫洋 王小康

(沈阳航空航天大学航空航宇学院 辽宁沈阳 110136)

一、引言

制定数控加工工艺的一个重要步骤就是切削参数的选择,切削参数的影响因素众多,其中包括工艺系统设计、加工类型的确定、工件材料和加工要求的不同、刀具材料和刀具参数的不同、切削液的选用等,而且上述各个影响因素之间又互相影响和制约,所以准确选择最佳的参数组合并不容易[1]。切削参数的优化选择问题已经成为高速切削加工中极为重要的技术问题和经济问题,建立科学合理的工艺参数优化方法,进而选择合适的加工参数是提高数控加效率的有效途径。

二、铝合金正交试验

(一)材料与设备

本文选择粗加工长×宽×高为的铝合金试块为实验试件,选择西门子系统数控铣床进行加工操作,通过运用手持式表面粗糙度仪检测所得孔内壁的表面粗糙度。本文在铝合金试件上螺旋铣削采用平头立铣刀加工尺寸为的螺旋孔,每个试压块上铣削三个螺旋孔。

(二)正交实验方案设计

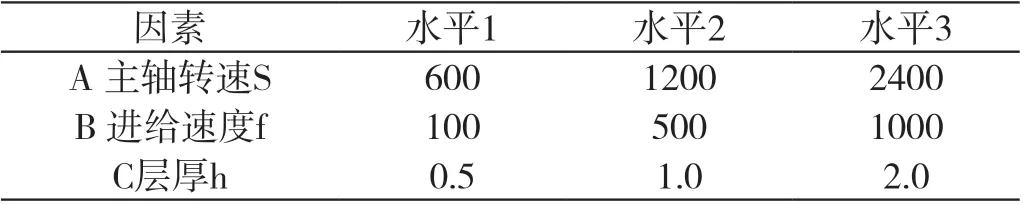

数控铣削是指利用铣刀对材料进行逐层次、依次切削,主轴转速S、进给速度f、进给量h,为其主要参数[2]。根据实际生产生活中最常用的加工参数,选择主轴转速S、进给速度f、层厚h,为正交实验因素,根据每个因素取值范围,各因素取三个水平,设计三因素三水平正交实验表L9(33)如表1所示。

表1 实验因素与水平

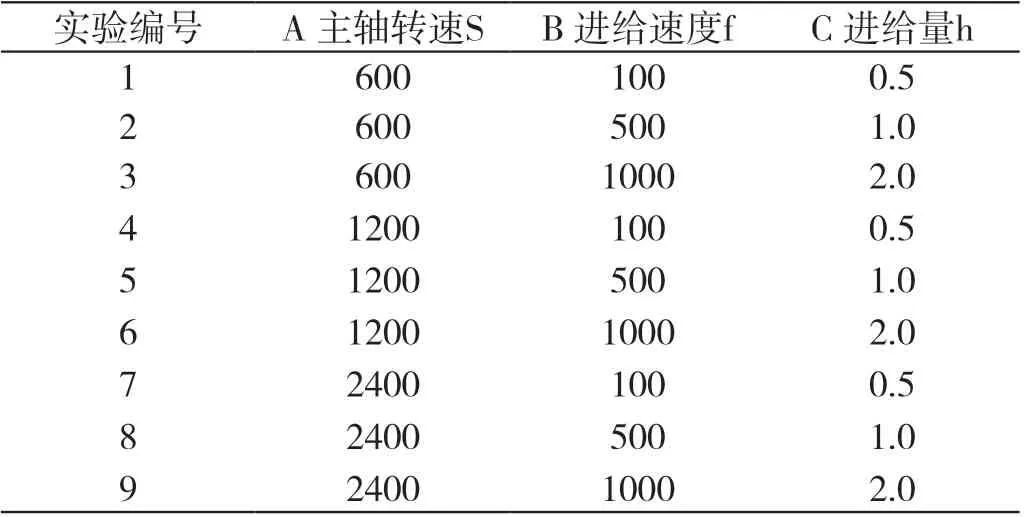

根据正交实验所得具体9组参数设计如表2。

表2 实验数据

(三)加工程序设计

①螺旋铣削及其优点。螺旋铣削是一种成熟的制孔加工工艺,与传统层削相比,它具有多种优势[3]。在螺旋铣削过程中,刀具在绕其自身轴线旋转的同时沿螺旋路径铣削。由于其灵活的运动特性,可以实现低切削力,降低刀具磨损和改进钻孔质量。

②数控加工程序。以增量方式把铣一圈的过程编写为子程序,然后进行若干次调用,实现整个孔的加工,此程序以深6mm,进给量为-0.5mm的孔为例,主轴转速为600r/min和进给速度为100mm/min为参数编写程序,所以子程序需要调用12次。

(四)粗糙度检测

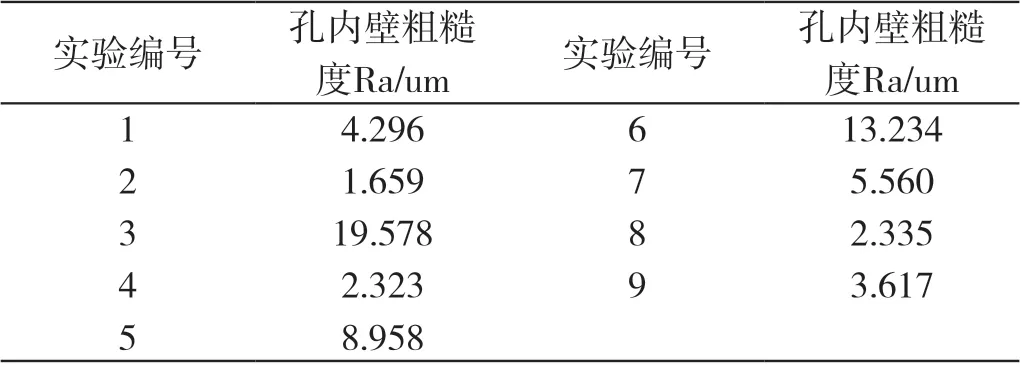

零件表面粗糙度是恒量零件好坏程度的一个重要指标,采用TR201手持式表面粗糙度仪检测所得孔内壁的表面粗糙度,螺旋铣孔实验内壁粗糙度如表3所示,其中Ra值为三组数据平均值:

表3 铝合金铣孔正交实验结果

三、结果分析

对实验结果处理分析通常有两种,一是直观分析法,又叫极差分析法;另一种方法是方差分析。极差分析能够得到各列因素的水平实验指标的影响程度及变化趋势和获取最好的实验指标的最佳条件。方差分析法则可以分析各因素之间交互作用的影响,得到影响加工质量的最主要因素。本文采用极差分析和方差分析对工艺参数组合进行优化,先采用极差分析法确定最佳表面粗糙度对应的各参数水平,然后用方差分析法确定各个实验参数对实验结果影响的显著性。

四、结论

通过铝合金螺旋铣削制孔加工正交实验方案设计,总和考虑各种因素,在选定主轴转速、进给速度、进给量等3个工艺参数为实验因素的条件下,铝合金螺旋铣削制孔加工最优工艺参数序列为:主轴转速为2400r/min、进给速度为500mm/min、层厚为1mm;而进给速度和进给量为制孔内壁质量的主要影响因素,而主轴转速对孔内壁质量影响较小。本文仅对数控铣床螺旋制孔参数优化进行简单论述,而实际生产生活中,需要考虑的外在因素往往还有很多,实际最优组合并不一定在所选数据中,但可通过这种办法进行合理实验,选择适合的加工参数,进而得到高效经济的加工方法。