X65QS抗腐蚀管线用无缝钢管应力腐蚀开裂断口分析

赵兴亮,李 艳,刘江成,侯 强,赵春辉

(天津钢管制造有限公司,天津300301)

H2S应力腐蚀开裂(SSC)是由H2S引起的腐蚀破坏类型之一,是油田用钢各种腐蚀破坏中危险性最高的一种,并且随着钢强度级别的提高,SSC敏感性明显增强,其广泛存在于油气开采运输、石化加工生产中,是造成众多事故的重要破坏形式之一。一般钢级越高、强度越高的管线用无缝钢管,其对H2S应力腐蚀越敏感,越易发生SSC。目前抗H2S应力腐蚀管线的最高钢级为X70,其对应的最小屈服强度为485 MPa,是API Spec 5L—2013《管线钢管规范》、DNVGL-ST-F101—2017《海底管线系统规范》等国际通用管线管标准中酸性环境管线用无缝钢管的最高强度,目前该钢级管线用无缝钢管已经有应用[1-7],但常用和应用量最大的钢级为X65QS。

管线用无缝钢管用于酸性油气管线时,不仅要考虑材料的强度满足输送要求,更要考虑材料的耐腐蚀性能[8-9]。钢管的抗应力腐蚀性能是衡量其耐腐蚀性能的重要标准,研究材料的抗应力腐蚀性能对抗腐蚀性能钢管的开发具有重要意义。根据NACE TM 0177—2016《金属在H2S环境中抗硫化物应力开裂和应力腐蚀开裂的实验室试验的标准试验方法》,分析金属材料的抗应力腐蚀性能有4种试验方法:标准拉伸试验(A法)、标准弯曲梁试验(弯曲,B法)、标准C形环试验(C法)、标准双悬臂梁(DCB)试验(D法)。常规评价抗腐蚀管线用无缝钢管腐蚀性能的方法是采用HIC和SSC(四点弯曲)试验,主要依据NACE TM 0284—2016《管道和压力容器用钢抗氢致开裂性能评价的试验方法》和NACE TM 0177—2016。SSC(四点弯曲)属于NACE标准B法,试验模拟管线管材料在输送环境受力状态下对H2S的敏感性,是否能保证720 h内不发生SSC。但管线用无缝钢管SSC(四点弯曲)试验的通过率很高,一般情况下很难发生SSC断裂的情形,说明管线用无缝钢管SSC(四点弯曲)试验的敏感性较低。因此,可以采用其他试验方法,例如用NACE标准A法试验来评价管线用无缝钢管的抗H2S应力腐蚀开裂性能。

1 试验方法及材料

采用高钢级油套管通常使用的NACE标准A法试验。NACE标准A法试验通常采用圆棒试样,对试样的表面要求比较高,试验结果更易受夹杂物的影响。断裂是钢管抗SSC试验中失效时不可避免发生的结果,而断口记载了断裂的整个动态过程,包含有应力腐蚀开裂的特征区域及与微缺陷的聚合相联系的“韧窝”区域。对断口的形貌进行分析,就可以了解断裂失效的全过程[10]。为了加深对H2S应力腐蚀裂纹萌生和扩展机理的认识,现对X65Q管线用无缝钢管H2S应力腐蚀失效后断口形貌进行分析。

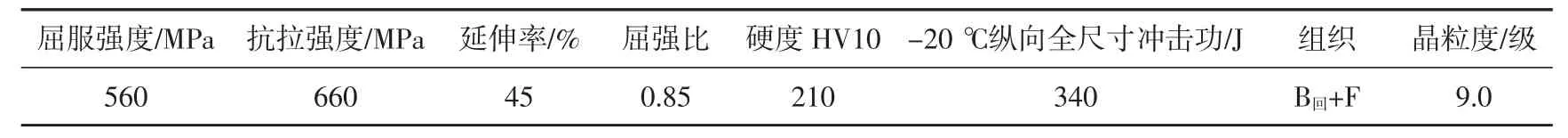

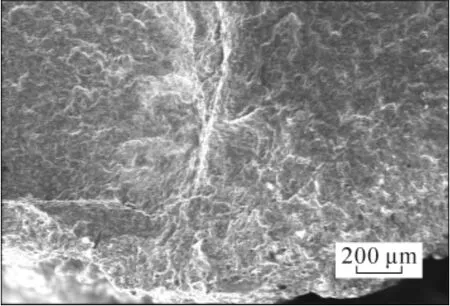

在天津钢管制造有限公司开发的X65QS管线用无缝钢管上截取并加工NACE标准A法试样,圆棒试样直径为6.4 mm,共进行4组不同强度水平的NACE标准A法试验。其中一组试样的屈服强度在560 MPa,在90%实际屈服强度下加载500 h后发生断裂,试样断口形貌如图1~2所示,试样表面及断口处存在腐蚀产物。室温条件下,用丙酮溶液及超声波手段清洗断裂试样,然后进行断口分析。对断裂试样采用扫描电镜(SEM)进行观察,部分试样经4%硝酸酒精浸蚀后用光学显微镜进行观察。断裂试样的化学成分见表1,机械性能和金相组织及晶粒度见表2;A类非金属夹杂物粗系0.5级,B类非金属夹杂物粗系1.0级,D类非金属夹杂物粗系和细系都是0.5级,其余都为0。

图1 X65QS试样断裂断口形貌

表1 断裂试样的化学成分(质量分数)%

表2 断裂试样的机械性能和金相组织及晶粒度

2 试验结果及分析

应力腐蚀开裂在不同强度级别的钢中均可发生。一般来讲,材料的强度级别越高,对应力腐蚀越敏感,发生应力腐蚀开裂的倾向就越大。因此,抗H2S应力腐蚀管材的强度越高,对材料的纯净度、夹杂物含量和形态要求就越高。管线用无缝钢管的化学成分、组织和机械性能、非金属夹杂物的数量和形态以及试样的表面状态等都对其抗H2S应力腐蚀有很大影响[11-14],而非金属夹杂物的影响是最主要的,因此要控制非金属夹杂物的数量、形态和偏聚。实际生产过程中,虽然要严格控制非金属夹杂物的种类、形态和数量,但综合成本、技术等考虑,很难做到未有非金属夹杂物,尤其是B类和D类夹杂物。产生氢致开裂型裂纹所必须具备的条件是:①材料内部存在夹杂、夹层或微裂纹缺陷;②介质中水和H2S同时存在,且H2S含量较高(反应后能产生足够多的氢原子);③材料表面为活性状态。氢原子渗入金属内部,在金属材料的薄弱部位,例如孔洞、非金属夹杂物处聚集,结合成氢分子,并随着聚集过程的进行,在某些部位氢气压力可达几十兆帕甚至几百兆帕,如果氢气聚集处有微裂纹存在,由气体聚集形成的应力促使微裂纹继续扩展以致开裂。

2.1 显微组织分析

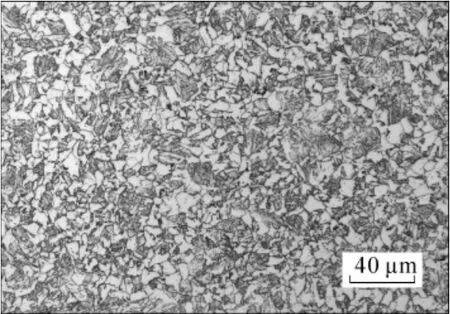

取试样经制样品,用4%硝酸酒精溶液浸蚀,在光学显微镜下观察其显微组织,组织形貌如图3所示,为回火贝氏体B回+铁素体F。

图3 X65QS试样的组织形貌

2.2 试样表面腐蚀产物分析

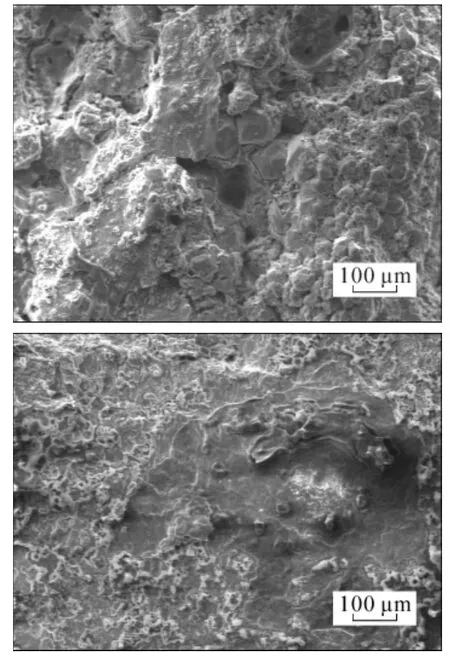

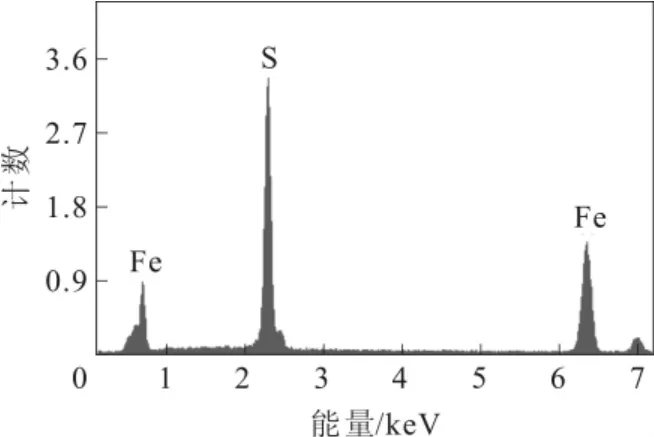

用扫描电镜对未清洗的试样进行分析。X65QS试样表面腐蚀产物如图4所示,腐蚀产物膜主要成分如图5所示。腐蚀产物比较致密,主要成分为FeS。观察不同区域的腐蚀产物膜,其主要为三层,最外面的呈颗粒状,最里面为致密腐蚀产物膜。

图4 X65QS试样表面的腐蚀产物

图5 X65QS试样表面腐蚀产物膜主要成分

2.3 断口分析

金属断口按其断裂方式可分为脆性断口(晶粒状断口)、韧性断口(纤维状断口)和疲劳断口。普遍认为,SSC的本质属氢脆,它属于低应力破裂,发生SSC的应力值通常远低于钢材的抗拉强度。发生SSC断裂的断口具有脆性机制特征的断口形貌。

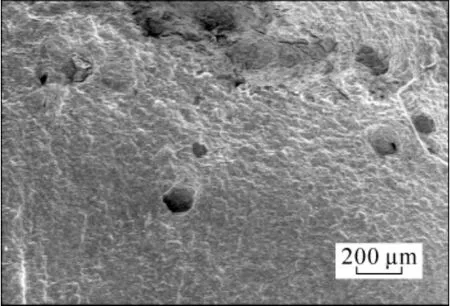

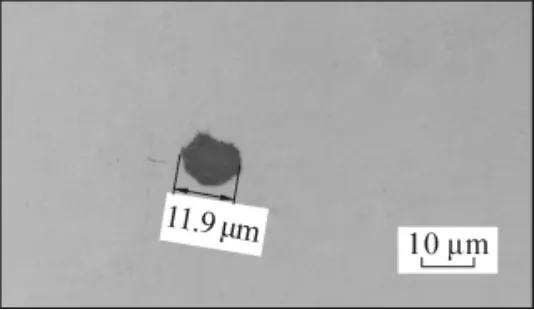

对H2S应力腐蚀开裂后的X65QS试样的断口进行扫描电镜分析。图2所示为应力腐蚀试样横向脆断断口低倍形貌,试样存在一个大的裂纹源,其周向存在部分小裂纹源,开裂区如图6所示。开裂于表面横向划痕部分,产生应力集中和氢脆腐蚀并快速扩展。扩展区域存在显著的孔洞,如图7所示。对试样基体进行夹杂物分析,发现了钢中存在超直径D类夹杂物,超直径夹杂物如图8所示。由于非金属夹杂物与基体之间本来就存在细微的裂纹,在环境腐蚀介质的作用下,裂纹不断向前扩展,从而促成应力腐蚀裂纹在该处萌生。氢原子在金属材料的薄弱部位,例如孔洞、非金属夹杂物处聚集,结合成氢分子,如果氢气聚集处有微裂纹存在,由气体聚集形成的应力促使微裂纹继续扩展,从而导致开裂。在试验过程中,试样在D类夹杂物处开始腐蚀,随着腐蚀的加剧,导致夹杂物脱落,留下腐蚀孔洞,产生应力集中和氢脆腐蚀并快速扩展,其心部存在由夹杂物引发的小裂纹。在氢原子和应力的共同作用下,夹杂物缺陷部位形成氢脆缺陷,造成缺陷部位基体脆化,导致试样早期断裂。

3 结 论

(1)NACE标准A法试验对试样表面光洁度的要求比较高;材料的强度越高,对局部存在的夹杂物越敏感。

图6 X65QS试样断裂断口开裂区

图7 X65QS试样断裂断口扩展区

图8 断口附近D类超直径夹杂物

(2)钢材组织中存在夹杂物,氢容易在夹杂物处聚集,并成为应力集中源和裂纹开裂源,在氢和应力的共同作用下形成氢脆缺陷,造成缺陷部位基体脆化,减少了试样的有效受力面积,导致裂纹快速扩展和试样的早期断裂。

(3)冶炼超纯净钢仍是生产高强度抗腐蚀管材的必备条件,可最大限度地降低夹杂物含量,减少偏析,改善组织性能。