大型港机的整机滚装上岸工艺设计

汤轶青 中交上海港湾工程设计研究院有限公司

大型港机是港口和船厂较常使用的起重机械,随着业务量的增加,用户要求的提高,整机滚装方式作为一种具有竞争力的先进运输方式逐渐成为起重机运输市场上的主流。本文结合某项目用户码头运营期使用的门座式起重机和装船机的整机上岸工程实例,对整机滚装的工艺方案和工艺流程进行了介绍。

1.项目工程概况

本项目属于某氧化铝项目的配套码头工程,项目位于印尼宾坦岛,通用泊位码头前沿共配置两台40t-37m的门座式起重机来完成铝锭的吊装及碳、氟化铝的抓取作业,氧化铝泊位码头前沿配备一台效率为1000t/h的装船机来完成氧化铝的装船作业。根据现场情况及业主要求,营运期码头需要使用的这三台大型港机采用整机滚装上岸方式。

2.整机滚装工艺介绍

2.1 大型港机的整机滚装工艺

大型港机的整机滚装指已经总装完成的大型港机通过滚装的方式上船,经过专业的绑扎系固海运抵达实际使用的码头,再通过滚装方式上岸,完成整个滚装运输。

整机滚装需要借助大型港机自身的行走机构,同时要在码头和运输船上铺设临时轨道,通过卷扬机的钢丝绳牵引,实现门机在临时轨道的移动,完成整机滚装上下船作业。由于整机滚装的临时轨道垂直于码头的实际使用轨道,因此需要在滚装前使用液压千斤顶将港机的行走机构进行转向,在到达使用码头后,再借助千斤顶将行走机构顶升转向90°,最终定位于使用轨道上。整机装卸船作业通常有顺靠和丁靠两种方式。

2.2 整机滚装的优缺点

整机滚装的优点主要有:不用其他起重设备,方便易实施,投资费用较低,安全性较高;能发挥出运码头优势,提高安装效率,降低成本;与原来大型港机采取散件运输,再在用户码头进行组装的形式相比,滚装方式更能确保港机的整体质量,而且对用户码头上其他装卸作业的影响较小。

整机滚装的缺点主要有:需要根据码头高程、船舶吃水及船舶型深等情况进行综合测算运输船靠泊滚装作业时的水位及潮差要求,水流条件也应足够平稳,满足船舶靠泊需求;整机滚装需要使用专用滚装船完成海上运输,在整个滚装作业过程中,船舶要保证能通过调节压舱水来保持船体和码头面高程齐平;滚装作业的准备环节较多,需要安装临时轨道,固定卷扬机和滑轮组,调整运行机构,装卸作业复杂、装卸时间较长。另外,由于整机设备庞大笨重,整机运输要受码头承载条件的限制以及运输路线沿途桥梁允许通过高度的限制,海上运输的风险性也较大,是一种特殊的运输方式。

3.项目设计条件

3.1 整机的主要技术参数

(1)门座式起重机参数:

吊具下最大起重量:40t-37m;轨距×基距:10.5m×12m;

码头钢轨:QU100;最大轮压≤350KN。

(2)氧化铝装船机参数:

装船效率:1000t/h;轨距×基距:10.5m×12m;

码头钢轨:QU100;最大轮压≤300KN。

由于装船机尾车很长,约50m,在运输过程中考虑散件绑扎海运,再在用户码头进行现场组装。

3.2 码头条件

码头标高4.5 m;设计高水位2.6m;

设计低水位0m;海侧轨道中心至码头前沿距离3m。

码头水工结构采用高桩梁板式,码头长度440m,宽度20m;

4.整机滚装方案

4.1 整机滚装工艺方案

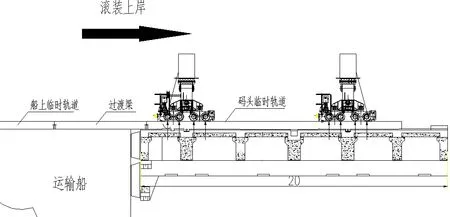

根据码头实际情况,运输船顺靠码头后,整机将沿着船的侧面横向滚装上岸。

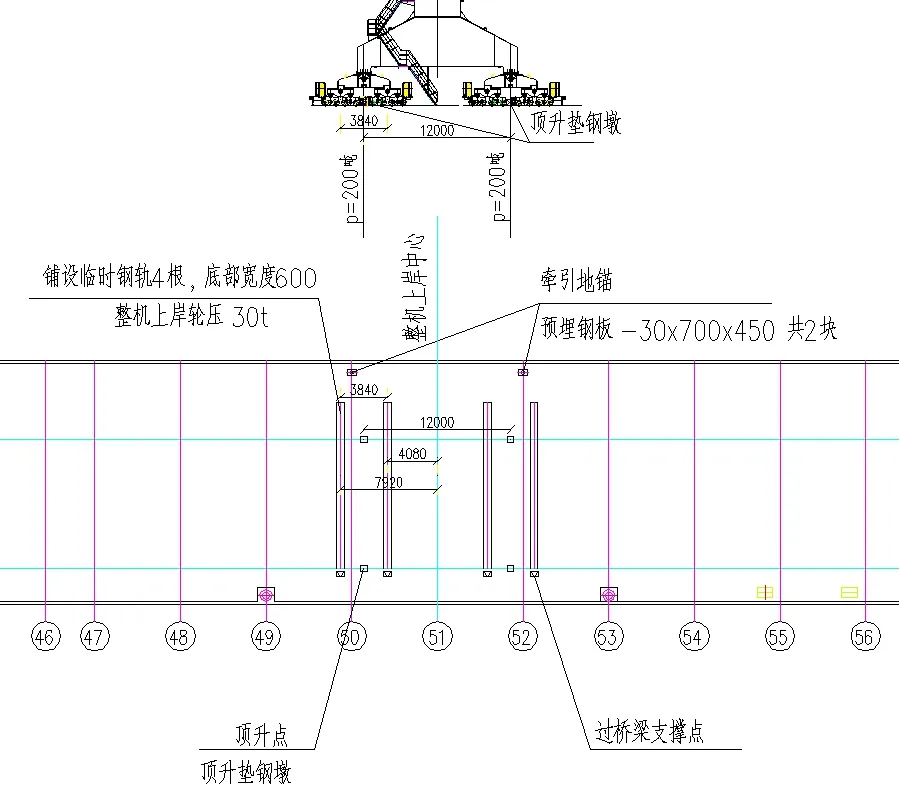

图1 滚装临时轨道和顶升示意图

图2 滚装上岸过程示意图

(1)船上轨道及卷扬机的布置。运输船上安装有4条与码头原有的大车运行轨道垂直的临时轨道,见图1,尺寸约为长17m×宽0.6m,承载轮压不小于30t。

在运输船的临时轨道外侧合适的位置配置4台满足牵引力要求的10t卷扬机(两台起牵引作用,两台起制动保护作用),当整机滚装上岸时,固定在运输船上的卷扬机将通过钢丝绳牵引设备前进。

(2)码头上轨道和铰点的布置。在设备上岸码头布置4条临时滚装轨道,且在码头海侧临时轨道处预留护轮坎缺口。另外,在码头和运输船之间铺设带有铰链式的过渡梁,过渡梁上同样铺设临时轨道,轨道两头分别与运输船上和码头上的轨道相接。

整机上岸处的码头面板上铺设临时轨道梁后,需在临时轨道梁与码头的纵梁相交处局部铺设钢垫板,确保码头面板不受力,主要由码头纵梁承重。根据设备轮压和码头的承载情况,适当调整钢板尺寸及厚度。

在临时轨道架设处的横梁后沿预埋2块钢板(30x700x450),作为设备上岸的牵引地锚。

(3)码头的顶升布置。为满足设备的顶升落轨,海陆侧各布置2个顶升点(共4处),整机重量在600t以内,门座式起重机滚装上岸后采用200t千斤顶分4点顶升,单点顶升力约200t。在设备被拖曳上码头到达指定位置后,将设备顶升,将设备的行走机构放入码头工作轨道。

4.2 整机滚装工艺流程

整机运输船→过桥梁→临时轨道→门机顶升、转向、落轨

(1)运输船到达指定码头后,顺靠岸,利用潮位的变化和驳船压载舱的调节,将驳船调整至与码头面齐平,然后利用拖曳系统,将设备在临时轨道上拖曳上岸,然后将行走机构海侧走轮和陆侧走轮一侧一侧地换向。

(2)在大车行走大平衡梁下,每腿设置1套顶升装置,顶升用千斤顶为200t。

(3)先将一侧的门腿顶起,然后将行走机构走轮旋转90°,2组/每腿。

(4)在行走机构的走轮转向到位后,缓缓收起平衡梁下的顶升油缸,使大车走轮逐步落到码头工作轨道上。

(5)然后将顶升装置移到另一边,通过顶升及换挡,将大车行走机构落到轨道上。

(6)再将顶升装置移到另一侧,采用同样的方式,通过顶升和换挡,逐步将设备大车行走机构落到码头轨道上。

5.结论

本项目采用整机滚装交付的方式,确保港机能以最好的状态和完整性交付用户,与原始的散件运输,到现场再拼接调试相比,提高了设备的安装效率,并在一定程度上降低了成本。通过整机滚装方案的工艺设计,在不改变用户码头结构和使用功能的前提下,实现了三台大型港机的滚装上岸作业,也为类似的工程案例提供一定的参考。