轮式模板在小型扭王字块预制施工上的应用

1.引言

大连临空产业园填海造地工程(三标段)水工结构包括长382m直立式护岸,长5926m斜坡式护岸和长100m的大开挖过渡段,其中斜坡式护岸与大开挖段的护面块体为3t扭王字块。根据设计图纸,扭王字块采用C40F300的混凝土进行预制,总块数为65813块,所需混凝土总方量约为85557m³,块体高度为1.58m。结合本工程工期及现场实际情况,本工程共配备150套扭王字块模板。由于本工程块体较小,所以每天施工方量仅为195m³,经济效益有限。因此本工程创新投入使用轮式模板+下卧式底胎结构,轮式模板合模拆模及移动灵活,无需配备吊车等施工机械仅需人工即可完成施工,施工时配合下卧式底胎,采用罐车自卸工艺进行浇筑,大大地减少了对施工机械的依赖,同时极大的提高了施工效率,经济效益明显。

图1 3t扭王字块效果图

2.预制场地规划

扭王字块预制场布置在大连临空产业园填海造地工程三标段回填区域内,长度为650m,宽度为330m,预制场总面积为223000m2,设置有预制场区、预留存储场,拌和区及施工道路。

扭王字块预制区规划长度为200m,宽度为100m,采用下卧式结构,预制场区中间有道路穿过,将场区平均分为东西2部分,每部分布置5条长90m,宽6.4m的底胎,共10条,每条底胎可放置15套模板,每套模板规划四个底胎位置,最大可存储块体60块,满足扭王字块3天后起吊条件,10条底胎每翻可预制块体为150块。

3.下卧式底胎施工

3.1 结构形式

扭王字块预制底胎结构采用下卧式底胎的结构形式,扭王字块预制底胎结构,由混凝土底胎垫层、混凝土底胎及两侧浆砌块石挡墙构成,按照扭王字块尺寸确定扭王字块预制底胎结构尺寸,首先将扭王字块底胎区域开挖至设计标高,再对两侧浆砌块石挡墙进行砌筑,顶部设置压顶混凝土,压顶混凝土强度等级为C20,其高度为0.2m,然后对浆砌块石挡墙后方进行开山石回填,回填标高距离压顶混凝土顶部预留0.2m,最后铺设0.2m路面矿渣,再浇筑混凝土底胎垫层,其浇筑厚度为0.1m,待混凝土底胎垫层达到强度后,浇筑混凝土底胎,混凝土底胎强度等级为C20,其与混凝土底胎垫层边线预留0.3m的排水沟,混凝土底胎厚度为0.1m,每条扭王字块底胎一侧设置一个大型排水沟,排水沟断面尺寸为0.4m ×0.5m,相邻两个大型排水沟之间设置排水管,排水管材质为钢管,表面刷防腐漆,规格为Φ200mm,最后将排水管连通至积水沟处,如此大雨来临时,积水通过两侧小型排水沟流入大型排水沟,最后通过排水管流入积水沟,可有效防止扭王字块底胎积水。

图2 底胎断面图

图3 下卧式底胎工作原理图

图4 轮式模板

图5 传统工艺模板

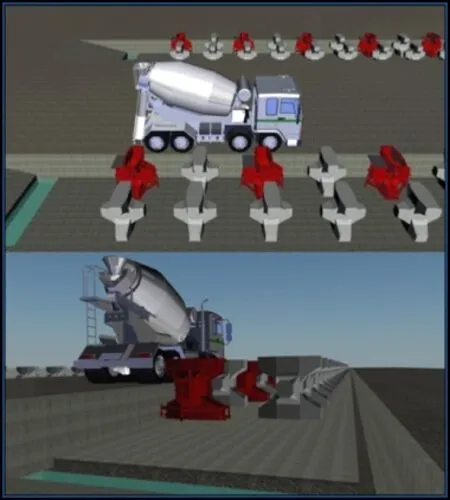

3.2 工艺原理

国内以往扭王字块预制施工,多采用在原有地面上方浇筑混凝土底胎后放置扭王字块模板进行预制的施工工艺,由于模板高度较高,混凝土罐车无法自卸,需采用挖掘机或铲车配合对扭王字块进行混凝土浇筑。

通过传统工艺与下卧式底胎施工工艺对比分析,并结合现场实际情况,下卧式底胎结构通过降低扭王字块预制底胎的高度,使其低于两侧施工便道,采用下卧式结构,在混凝土浇筑时,采用罐车通过两侧施工便道,直接下料至模板对扭王字块进行浇筑的施工工艺,替代了传统工艺采用铲车或挖掘机下料的施工工艺,通过工艺改进,下卧式底胎工艺极大的降低了施工成本,并提高了施工效率。其工作原理图如图3。

4.轮式扭王字块模板

4.1 施工工艺

本工程扭王字块预制采用专用钢模板立式预制工艺,以块体上、下平面轴线,采用对开的两片模板组成,模板于混凝土底胎上支立,自上口浇筑混凝土。在扭王字块模板制作方面,扭王字块模板面板整体采用5mm厚钢板,顶口、低口及翼板采用10mm钢板,加劲肋板采用5mm厚钢板,模板顶口为防止缺边掉角,采用2mm钢板制作八字脚,在模板底部需加设稳定的三角形车轮架,每片模板通过三角架各安装三支可人工调节高度的定向轮。在模板焊接时,要求面板、翼板、加劲肋板全部采用外侧满焊,内侧拼缝处理的焊接工艺。在模板拼装方面,两片模板安装均采用M18号高强螺栓连接,为防止漏浆,在两片模板接缝处采用橡胶条止浆。

轮式模板支立时,通过顺时针转动定向轮调节其高度,使其脱离地面,通过人工推动模板将其推动至指定预制区域,并将两片模板对拼,下部放入止浆泡沫板,逆时针调节转动定向轮高度,使其下放至地面使扭王字块模板自然压实在止浆泡沫板上,最后将两片模板采用M18号高强螺栓连接。

拆模时,首先拆除连接模板的高强螺栓,然后通过顺时针转动定向轮使其稍稍离开地面并处于稍稍带劲状态,之后将定向轮滚动方向与拆模方向调整一致。使用人工配合撬棍撬动两片模板使其脱模,脱模后将模板推至下一个预制区域清除表面浮浆,涂刷模板油为下一次预制做好充足准备。

4.2 工艺原理

所谓轮式扭王子块模板即对传统工艺扭王子块模板进行结构优化后安装车轮架结构使其可以轻易地采用人工支拆及短距离移动,节约了传统工艺使用吊车支拆模板、模板周转倒运等所产生的机械成本。为达到模板底部稳定,模板底部采用三脚架结构,每片模板通过三脚架各安装三支可人工调节高度的定向轮,通过定向轮转动调节,可使扭王字块模板达到竖向调节和水平推动,由此在施工中便可采用人力完成模板组模、拆模等一系列工作,大大增加了模板的灵活性,从而提高了施工效率,同时节省了机械成本,避免了起重作业,降低了安全风险。

4.3 创节价值

对比传统预制工艺,轮式模板+下卧式底胎可有效的降低组模、拆模以及混凝土浇筑使用的机械费用,增加的费用为轮式模板轮架加工费及材料费和下卧式底胎施工费及材料费,由于本工程扭王字块预制工程量巨大,施工周期长,所发生的轮式模板及下卧式底胎的施工费和材料费为一次性支出,为后续施工带来了较大的便利,降低了成本,提高了施工效率。综上所述,轮式模板+下卧式底胎所带来了创节价值极为乐观,在后续类似施工中可继续应用。

5.结束语

随着社会的发展基建行业竞争愈演愈烈,施工企业大胆尝试新工艺在工程上的应用,在成本、进度与质量之间取得平衡点方能不断地提高行业核心竞争力。

本文依托在建工程实际经验,为轮式模板及下卧式底胎用于小型扭王字块预制施工提供了实例。实例中主要介绍了采用轮式模板结合下卧底胎配合罐车自卸的方式进行扭王字块预制的施工工艺及优点。在类似小型扭王字块预制过程中,该工艺相比于常规工艺具有施工效率高、施工成本低、安全风险低等优点