自上料混凝土搅拌车物料称量系统研究

蔡 林,何继盛,张淑君,冯 敏

(1.徐州徐工随车起重机有限公司,江苏 徐州 221004;2.徐州徐工施维英机械有限公司,江苏 徐州 221004)

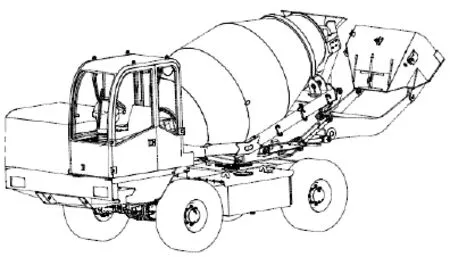

自上料混凝土搅拌车(以下简称自上料搅拌车),是集混凝土运输和搅拌功能为一体的设备,它集自动装料、计量、搅拌、出料功能与一身,并可实现运输和现场施工作业。主要用于道路铺设、水坝及城镇化建设的小型工程。由于自上料搅拌车功能全面,在小方量混凝土施工和普通搅拌车难以到达的施工场地,具有明显的应用优势[1]。

图1 自上料混凝土搅拌车

对物料进行精确称量并严格按照混凝土配方控制各种物料的配比,是保证生产混凝土质量的关键。同时,减少物料称量所耗费的时间,提高作业效率也十分重要。因此,自上料搅拌车物料称量系统应具备较高的精度和较短的称重耗时。

1 上料装置动力学分析

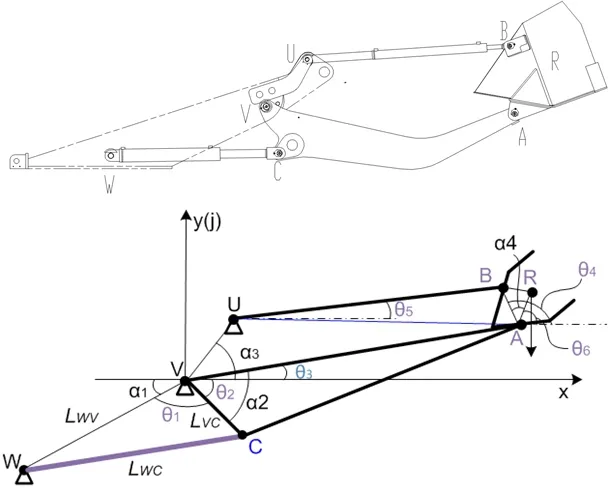

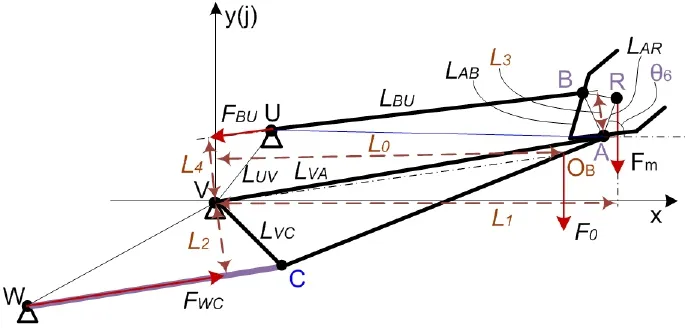

图2 上料装置等效图

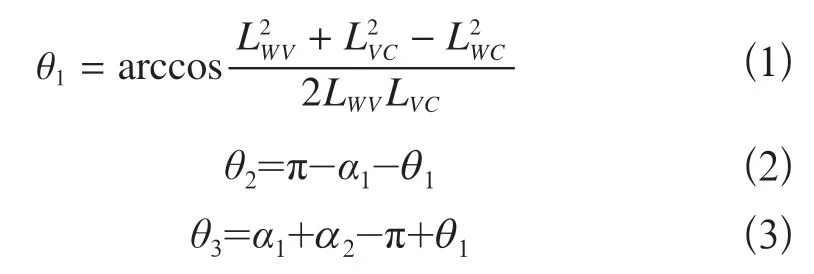

上料装置可等效为图2 所示。图2 中,W为举升油缸-车架绞点,V为举升臂-车架绞点,U为转斗油缸-车架绞点,C为举升油缸-举升臂绞点,B为转斗油缸-料斗绞点,A为举升臂-料斗绞点,R为料斗几何中心,WC为举升油缸,UB为转斗油缸,VCA为举升臂。整个上料装置由举升油缸WC驱动,转斗油缸在举升过程中长度不变。则有

对于VUBA有,联立其在x轴、y轴分量表达式,得:

忽略料斗沿A点的转动惯性力影响,仅考虑举升装置沿V点转动惯量。举升油缸匀速伸出,伸出速度为v。

图3 上料装置力矩计算

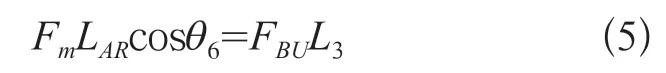

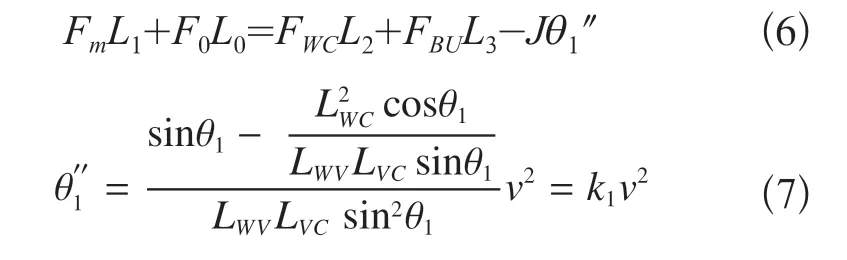

图3 中,以A点作为支点,根据力矩平衡关系有:

以V点作为支点,根据力矩平衡关系有:

其中,F0、L0分别为铲斗自重等效的阻力和力臂。由式(7)可见,当k1在所选取的测量区间θ1∈[θ10-τ,θ10-τ],趋近于零时,则在该区间内机构角加速度较小,转动惯量对测量的影响也较小。举升臂通过测量区间的用时为Δt,且Δt∝1/v。转动惯量可近似为铲斗和物料重量乘以转动半径的平方,进一步地在测量区间内正比于举升油缸力。联立式(5)、(6)得:

同时,在选取测量区间时,期望在测量区间内a近似为常数,有助于降低测量误差。

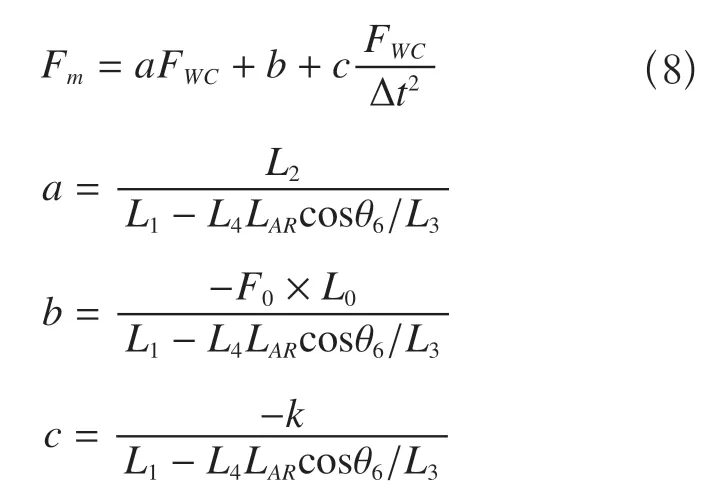

以上述方法对某型自上料搅拌车上料装置进行仿真计算,并与ADMAS 同条件下的动力学仿真结果进行对比。计算条件为:铲斗举升油缸长度变化范围为804~1 264mm,油缸伸出速度分别为10mm/s 和100mm/s;铲斗内装入水泥0.29cm3,铲斗和物料总重量1 049.7kg。分析结果如图4 所示。

图4 仿真分析结果对比

通过对比发现,式(8)可以近似表达举升油缸力同铲斗及物料重量和举升速度间的关系。分析和仿真误差主要是由于分析计算中没有考虑举升油缸和转斗油缸的重量导致。

铲斗举升初期液压系统压力波动大,不宜作为测量区间。θ1超过120°后,举升速度对油缸力的影响较大,不宜作为称量区间。铲斗角度和举升臂角度的二阶导数在区间θ1∈[70°,80°]趋近于零,且举升速度对油缸力影响较小,是进行动态称量的理想区间。

2 物料称量系统设计

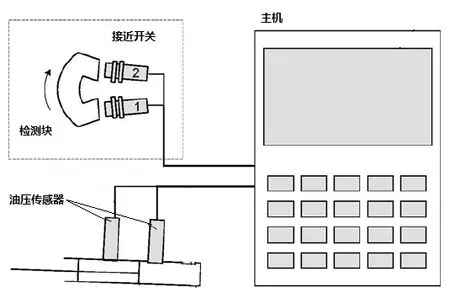

如图5 所示,称量系统由主机、两只油压传感器、两只接近开关和检测块组成。油压传感器测量举升油缸的有杆腔和无杆腔压力,用于计算举升油缸的举升力FWC。两只接近开关布置于车体上,检测块安装于举升臂上;并根据所选取的测量区间配合布置。在举升臂举升过程中检测块触发接近开关,接近开关触发的时间差即为举升臂通过称量区间的用时Δt。

图5 称量系统组成

1 号接近开关开始触发上升沿时开始采集油压传感器数据,2 号接近开关结束触发的下降沿停止采集油压传感器数据。所采集信号通过平均值滤波法剔除油压传感器检测信号瞬态干扰。举升装置在上料过程中,通过称量区间即可完成本次上料铲斗内物料的称量,并完成累计上料重量的累加。由此,物料称量不会降低上料作业的效率。

为保证称量系统通用性,以适应不同结构参数的上料装置,以及消除上料装置参数变化对称量精度的影响。称量装置在使用之前可进行称量精度标定,系统自动计算并修正式(8)中的系数a、b、c。标定时,慢速举升空斗一次,分别以慢速和快速举升已知重物一次,即可完成称量系统的标定和校准。该动态称量系统经装车测试,综合测量误差小于等于3%。

3 结论

通过对上料装置的动力学分析,得出了物料重量与举升油缸举升力和举升速度之间的关系,并应用于自上料搅拌车物料称量系统。该系统可实现动态称量,提高了上料作业效率,测量精度可满足施工要求。