高导热导电CR/NR/碳纤维复合材料性能研究

林广义,吕宁宁,于博全,王 宏,于凯本

(1.青岛科技大学 机电工程学院 山东 青岛 266061;2.山东省高分子先进制造重点实验室,山东 青岛 266061;3.国家深海基地管理中心,山东 青岛 266237)

0 引 言

碳纤维(CF)是由不完全石墨晶体沿纤维的轴向陈列的多晶无机纤维。含碳量超过90%,是目前研发的新型增强材料[1-4]。碳纤维增强复合材料主要用于航空航天,汽车,运动器材等[5-6],CF拉伸性好,模量高,可承受高温,传热快和良好的生物相容性,因此,它主要用于增强复合材料。 CF具有石墨层的特性,因此在机械性能,热性能和电性能方面都会随着方向变化而改变[7-8]。

碳纤维/橡胶复合材料是将碳纤维(长度2~5 mm)分散在橡胶基质中,纤维和橡胶用于形成类似的聚合物共混物[9]。为了确定CF适合于增强的的橡胶类型和数量,武卫莉[10]研究了碳纤维对橡胶复合材料的影响。结果表明:CF能提高CR的物理机械性能,CF用量为12份,CF和KH550以及CR组合最佳,

相容性最好。为了确定最合适的CF量,张鲁琦[11]研究了碳纤维/天然橡胶复合材料的性能。结果表明,硫化胶中加入3份CF,物理性能较好。 CR/NR的复合旨在降低橡胶化合物的收缩和膨胀率,增加橡胶化合物的粘度。 CR的加工难以掌握,因此NR可以改进加工性能[12]。

碳纤维增强橡胶材料的机理依赖于碳纤维和橡胶基体的复合作用。在复合材料中,橡胶是连续相,称为基质;碳纤维是分散相,称为增强相(增强体)。碳纤维在橡胶基体中是单独分布的,并且在两者之间存在分界面[13]。碳纤维具有高强度,因此可承受高应力。将树脂添加到橡胶基体中,树脂在高温条件下易于发生粘弹性变形和塑性流动,并且与碳纤维组合传递应力[14]。图1显示了这种组合的示意图。

图1 纤维增强橡胶的复合作用示意图

1 实验

1.1 实验试剂

称取适量Ni金属催化剂前体置于管式炉反应器内,于500~700℃,用氢气还原14 h通入烃类碳源气体,在500-1000℃裂解制得VGCF。取适量的VGCF放入烧杯中,加入200 mL的氨水,超声分散5 min后,至于100 ℃的恒温水浴,不停搅拌1 h后,以去离子水多次洗涤,置于105 ℃烘箱中干燥24 h待用。

第一段:混炼(1)将称重好的100份CR和10份NR开炼并切成细条; (2)在密炼机中同时加入CR和NR(温度70 ℃,转速70 r/min)混炼1 min; (3)加入抗老化剂,石蜡,树脂等小料共22份混炼1 min;(4)依次加入30份CB N330和CF(0,1,3,5,7份)各混炼1 min; (5)最后把芳烃油V700加入,混炼1 min; (6)始终注意混炼胶的温度。当显示屏的温度在100和110 ℃之间时,停留约1 min后排出胶料。

第二段:开炼:在胶料冷却后(一般冷却2~3 h),将其置于开炼机中并调节至最小辊筒距离。当胶料在开炼机的顶部堆积时,加促进剂NOBS和DM、ZnO、普通硫磺。当硫化体系混合均匀后,薄通8~10次,然后下片冷却(8 h)。

将混炼胶放入特有模具,在平板硫化机(温度150 ℃,压力10 MPa,时间1.3×tc90)上硫化,硫化完成待用。

1.2 样品的性能及表征

复合材料的硫化时间用中国台湾高铁测试仪器有限公司M2000AN无转子硫化仪;物理性能分析用台湾联通科技有限公司TS2005b型拉伸试验机;加工性能分析用梅特勒 - 托莱多国际有限公司RPA2000橡胶加工分析仪;导电性能分析用上海精密科学仪器有限公司PC68数字高阻仪表;形貌分析用日本电子科技有限公司产品JSM7500F扫描电子显微镜(SEM);疲劳分析用扬州市韧恒机械厂曲挠试验机 WPL-100型。老化性能用北京恒泰丰科试验设备有限公司HT/QL-100型耐臭氧老化箱。

2 结果与分析

2.1 流变特性

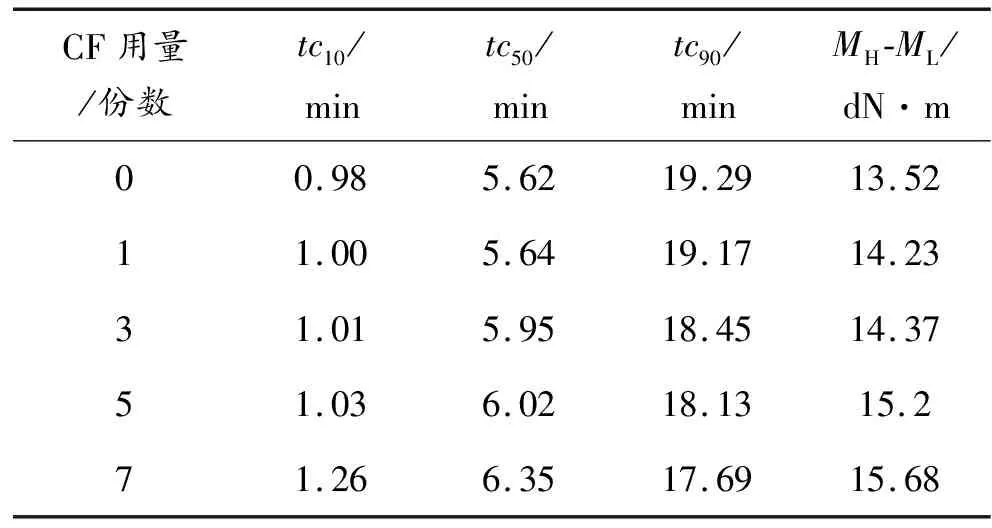

不同CF用量对复合材料流变性能的影响如表1所示。从表1中可以看出,CF的加入使tc10延长,tc90减少,并增大了MH-ML。这是因为添加CF越多,CF与橡胶基体形成物理化学交联点就会越多,这增大了混炼胶的储能模量并增加了正硫化时间。 同时,由于CF与橡胶之间的相互作用力,使橡胶分子链的运动受到限制,混炼胶的流动性降低,交联度增加,扭矩差值增大。

表1不同CF用量对复合材料流变性能影响

Table1EffectofdifferentCFusageontherheologicalpropertyofcompositematerials

CF用量/份数tc10/mintc50/mintc90/minMH-ML/dN·m00.985.6219.2913.5211.005.6419.1714.2331.015.9518.4514.3751.036.0218.1315.271.266.3517.6915.68

不同CF用量的复合材料的硫化速度如图2所示。从图2中可以看出,不含CF的复合材料的硫化速度最慢,CF用量越多,硫化速度越来越快。 这是因为CF的添加与橡胶分子链形成交联的网格结构,并且如果增加用量,则交联密度增加。 从正硫化时间也可以看出,CF的加入改善了混炼胶的加工性能,提高了硫化速率,并加速了硫化过程。

图2 CF增强复合材料的硫化速度

2.2 加工性能

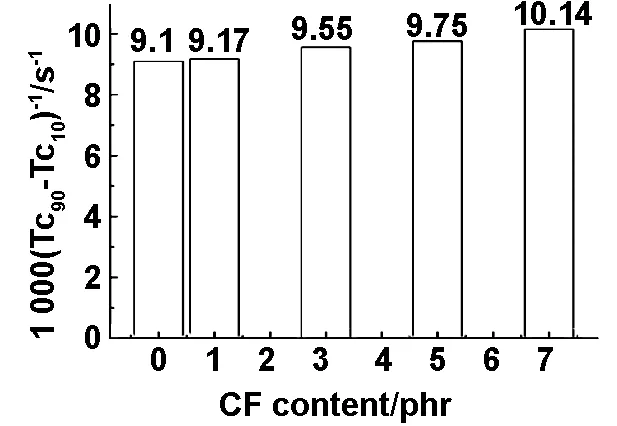

不同CF用量的复合材料的加工性能如图3所示。从图3中可以看出,在低频区域,储能模量较低,损耗因子较高。 在高频区域,储能模量较高,损耗因子较低。在图3(a)中,添加7phr CF,复合材料的储能模量最高。这是因为CF是刚体,添加后复合材料的硬度增加。在CF中,一些微纤维被缠结并扭曲,使复合材料的结合程度增加,因此储能模量增大[14]。最大储能模量和最小储能模量之差(称为模量差)可以表征佩恩效应[15]。在图3(b)中,损耗因子显示出下降趋势,因为在高频区域,橡胶材料处于玻璃状态,外部场的频率发生变化,但橡胶材料内部的结构单元基本上不移动。因此,内部摩擦较小,损耗因子最小。在低频区域,它相当于橡胶的高弹性状态,并且该段具有最强的运动能力,因此损耗因子最大。

图3 不同CF用量复合材料的加工性能

2.3 物理力学性能

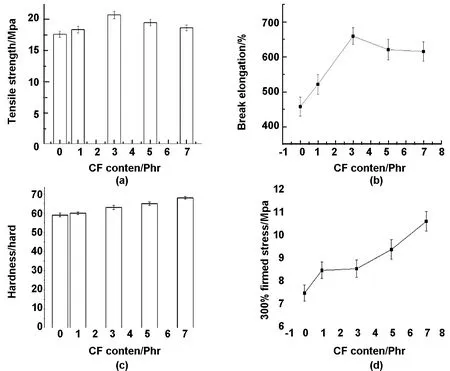

不同CF用量的物理机械性能如图4所示。从图4(a)(b)可以看出,当加入3phr CF时,拉伸强度和断裂伸长率达到最高点,用量增多后,拉伸强度和断裂伸长率下降。这是因为添加适量的CF可在硫化橡胶中形成骨架型交联网格,并且CF与橡胶基体之间的界面可在一定程度上限制橡胶基体的弹性变形[16-18]。从图4(c)和(d)可以看出,300%定伸应力和硬度显示出增加的趋势。这是因为CF是一种刚性材料,并且通过添加不同的用量来增加复合材料的刚度。

图4 不同CF用量物理力学性能

2.4 SEM分析

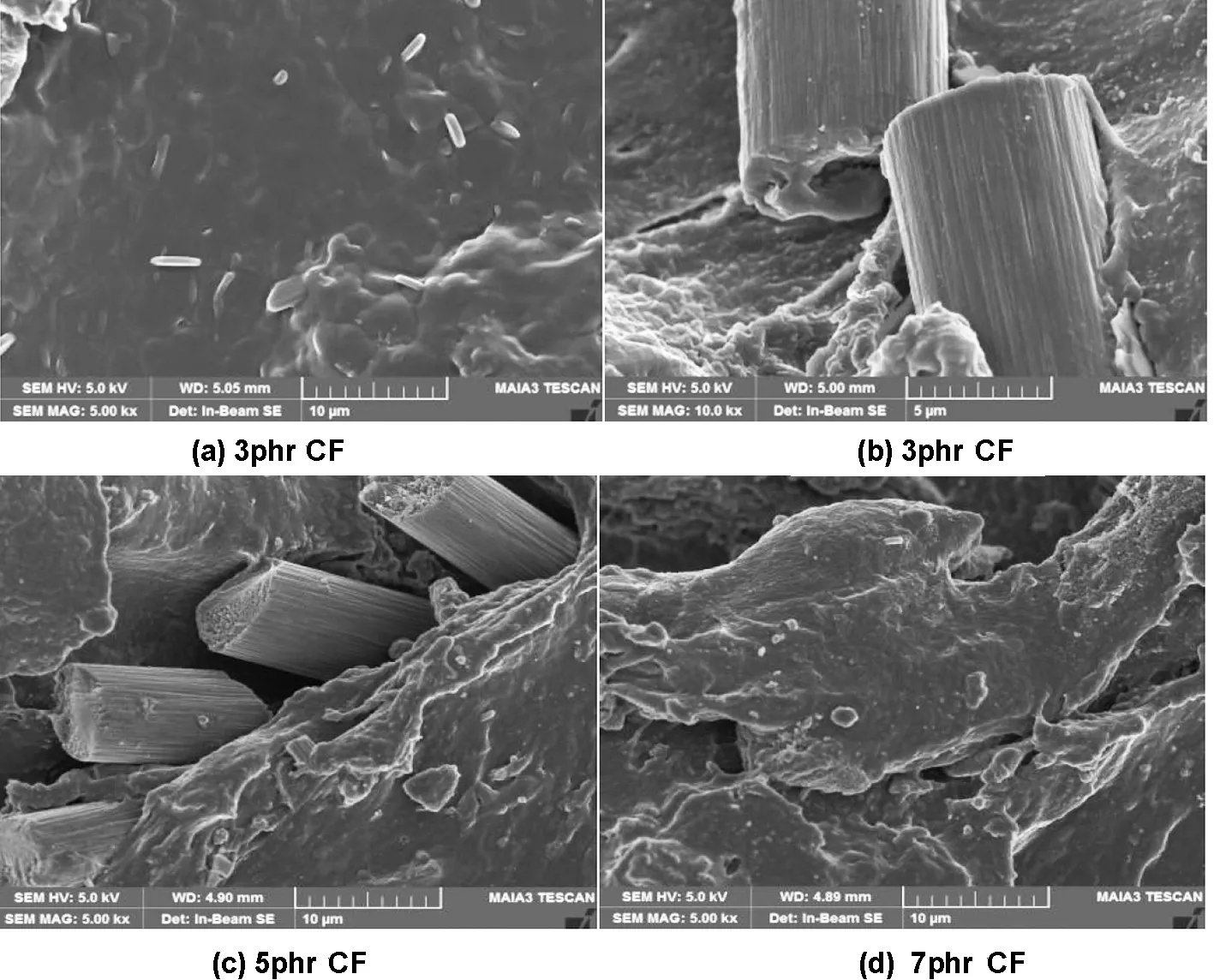

不同CF用量复合材料的SEM图如图5所示。从图5(a)、(b)可以看出,当加入3份CF时,它可以均匀地分散在橡胶基体中, CF和橡胶基体可以很好地粘合。 CF的裸露部分是光滑的。从图5(c)、(d)可以看出,随着CF的量增加,CF与橡胶基体的粘附性降低,导致硫化橡胶部分出现孔洞。

2.5 导热性能

热传导是指热量从高温传输到低温的现象。高分子材料主要是共价键,自由电子很少,而热传导主要是通过原子的振动(分子)进行[19-20]。

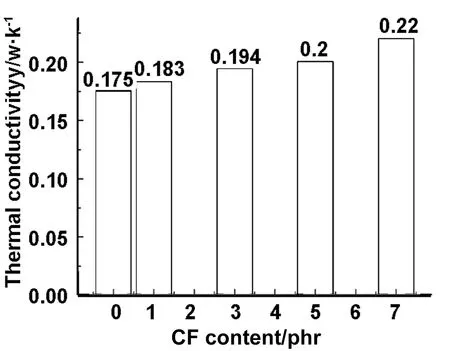

不同CF用量的复合材料的热导率如图6所示。从图6中可以看出,添加CF增加了复合材料的热导率使传热速度加快。 这是因为,随着CF量的不断增加,碳纤维填料开始相互接触,在橡胶中形成链状网络结构,称为传热网络链,因此复合材料的传热速率加快[21]。

2.6 导电性能

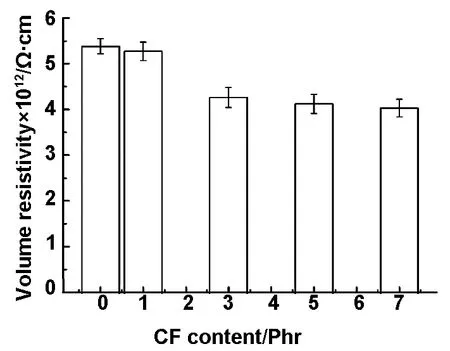

不同CF用量复合材料的导电性能如图7所示。从图7中可以看出,随着CF的用量增加,复合材料的体积电阻率降低并趋于恒定值。 与没有添加CF复合材料的体积电阻率相比,添加3phr CF的体积电阻率降低约1.5个数量级,这是因为CF是由片状石墨堆砌而成,沿纤维轴向方向堆叠,并且经碳化和石墨化,因此具有很好的导电性。 将CF添加到橡胶基体中并均匀地分散在橡胶基体中并彼此重叠以形成导电网络通道[22-24]。 使用的CF量越多,在橡胶基体中形成的导电路径就会逐渐增强。

2.7 老化性能

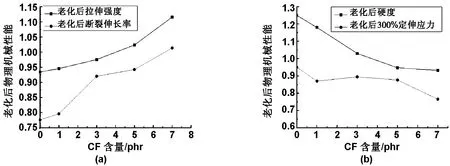

不同CF用量复合材料的性能老化系数如图8所示。从图8(a)(b)可以看出,复合材料经受热空气老化(温度70 ℃,时间72 h)后,硫化橡胶的拉伸强度和断裂伸长率增加,并且CF量越大,该值越大。 硫化橡胶的300%定伸应力和硬度老化系数降低。 使用的CF越多,值越小。 这表明在添加CF后,硫化橡胶的耐热性和耐老化性得到改善,并且随着量的增加,性能更好。未加 CF硫化胶的硬度老化系数最大,达到1.25左右,材料是最硬的,可加工性最差。

2.8 曲挠性能

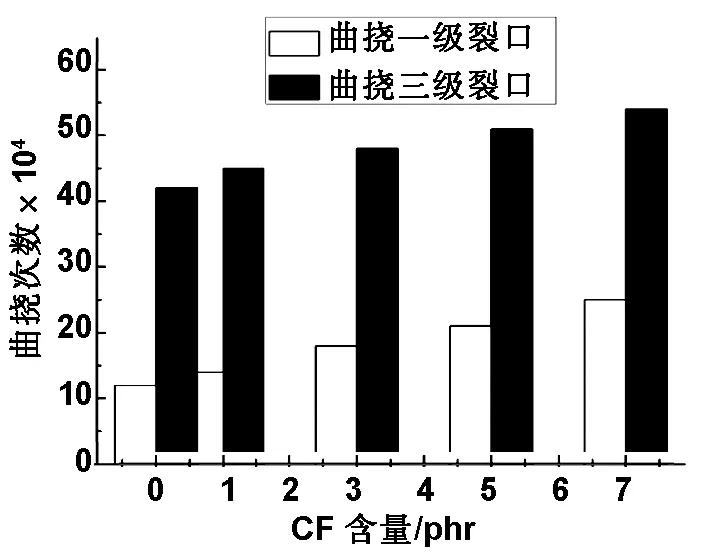

不同CF用量曲挠龟裂等级裂口循环次数如图9所示。曲挠龟裂试验机的频率为300 r/min,从图9可以看出,随着CF量的增加,材料的疲劳寿命增加,并且生长速率显着增加。硫化橡胶中一级和三级裂纹的循环次数大幅增加。主要原因是在循环动态疲劳应力下,将CF添加到混炼橡胶混中,CF的取向沿应力方向变化。由于CF引起裂纹末端的分支和偏转,阻碍了裂纹扩展路径[25]。因此,在添加CF后,硫化橡胶的疲劳寿命大大提高。

图5 不同CF用量SEM图

图6 不同CF用量复合材料的热导率

图7 不同CF用量复合材料的电阻率

图8 不同CF用量复合材料的性能老化系数

图9 不同CF用量曲挠龟裂等级裂口循环次数

3 结 论

在混炼橡胶中加入CF可以改善加工性能,提高硫化速度,加速硫化过程。 随着CF量的增加,Payne效应增强但CF的分散性变差;当CF的用量为3份时,它可以均匀地分散在橡胶基体中,并且与橡胶基体有很好的粘合性。物理力学性能最好,用量增多,性能下降;添加CF会增加复合材料的导热性并加快传热速率。 体积电阻率降低并且导电性增强。 硫化橡胶的耐热氧老化性和抗周期疲劳性得到改善,并且随着用量的增加,性能越好。