高性能原位自生钛基复合材料制备加工与航天应用探索

韩远飞,乐建温,方旻翰,王立强,吕维洁

(1.上海交通大学 包头材料研究院,内蒙古 包头 014010)

(2.上海交通大学材料科学与工程学院 金属基复合材料国家重点实验室,上海 200240)

(3.浙江嘉钛金属科技有限公司,浙江 嘉兴 314200)

1 前言

导弹、运载火箭和卫星等各类航天器往往在超高温、超低温、高真空、高应力、强磨损等极端条件下工作,这就要求航天材料需具有轻质高强、耐高温、耐低温和耐磨损等优异性能。钛合金比强度高(强度:500~1500 MPa/密度:~4.5 g·cm-3),且耐高温及低温性能优越,能在600 ℃高温及-250 ℃低温下长期服役,因此倍受航空工业的青睐,有“空间金属”、“太空金属”的美誉[1]。随着探索太空步伐的逐渐加快,人们对高速大运力航天飞行器的需求愈加迫切,因此研制高性能钛合金材料是十分必要的。复合化是钛合金实现高性能化的有效途径之一[2]。在钛合金基体中引入B、TiB2、B4C、C、Si 和LaB6等反应剂原位反应生成TiB、TiC、和稀土氧化物(La2O3等)等陶瓷颗粒或晶须增强体,最终可获得原位自生钛基复合材料(in-situTMCs)[3,4]。in-situTMCs 在充分利用基体及增强体本征性能的同时,还可以通过灵活成分、设计结构和多样形变加工调控等方式发挥不同组分间的协同耦合作用,显著改善材料的综合性能,从而满足不同应用环境的服役需求,使其具有更加广阔的航天应用前景和发展潜力[5-8]。

由于具有高比强度、高比模量、耐磨、耐热等优良特性,目前TMCs 已成为各个国家争夺高技术优势的热点之一,并将作为先进复合材料逐步取代部分传统金属材料应用于航天工业等战略领域[5-9]。20 世纪80 年代,随着美国航天飞机(NASP)和整体高性能涡轮发动机技术(IHPTET)的发展,以及欧洲、日本同类发展计划的实施,给TMCs 发展提供了良好的机遇,并促进了该材料的长足发展。国内诸多研究机构和公司也已相继开展了高性能TMCs 的研发,但在材料制备、加工以及应用方面的研究进展均远低于预期[2,4,8],目前仅面向具体的应用目标,开展过局部性、分散性的个案攻关,且相应的材料标准体系较少,尚未形成TMCs 产业及行业标准与军用标准。虽然仅仅少数研制单位具备小批量的配套能力,但仍为我国国防和航天军工建设提供了有力的支撑[4,8]。

近年来,TMCs 的相关研究逐渐从制备工艺探索、均匀化控制、形变加工及组织性能调控等转为耐700 ℃以上高温TMCs 的研制、复合构型的设计制备、近净成形加工工艺(如等温锻造、精密铸造和增材制造等)以及构件应用的探索等[8,10-12]。因此,本文将围绕航天用高性能in-situTMCs 的研制,综述其在制备技术、形变加工以及高温力学性能等方面的研究进展,指出in-situTMCs 的研究方向以及在各类航天器上的潜在应用方向。

2 原位自生钛基复合材料制备技术

2.1 制备技术和方法

从国内外研究现状来看,TMCs 的制备主要采用原位自生法,以避免传统外加法需要解决的外加增强体造成污染、浸润性差以及严重的界面反应等难题。目前主流制备方法有两个:熔铸法和粉末冶金法,它们的装置示意图如图1 所示[13,14]。以真空自耗电弧熔炼技术(VAR)和感应凝壳熔炼技术(ISM)为代表的熔铸法具有工艺简单、成本低廉以及易于制造大型复杂结构件等优点,已成为主流in-situTMCs 制备技术和方法之一[4]。以反应热压法(RHP)、热等静压法(HIP)和放电等离子烧结法(SPS)为代表的粉末冶金法具有增强体含量及分布易精确控制、可近净成形以及成材率高等优点,是目前制备in-situTMCs 使用最多的方法[8]。最早商业生产的颗粒增强TMCs 就是采用粉末冶金法制备的。in-situTMCs 的其它制备方法还包括机械合金化法、自蔓延高温合成法、放热扩散法、气相沉积法、熔体浸渗法和激光熔覆法等[15]。上述合成方法按照原材料形态的不同可以分为固-固反应法,固-液反应法和气-固反应法,其中固-液反应法和固-固反应法为目前应用最多的方法[15]。

图1 原位自生钛基复合材料制备装置示意图:(a)真空自耗电弧熔炼[13],(b)放电等离子烧结[14]Fig.1 Schematic diagram of two manufacturing equipments for in-situ TMCs:(a) consumable vacuum arc remelting[13],(b) spark plasma sintering[14]

2.2 结构设计

增强体和金属基体材料的选择至关重要。近些年来,TiB 晶须/短纤维和TiC 颗粒被认为是in-situTMCs 最佳的增强相,这两种增强体因热膨胀系数与基体合金相差在50%以下,可有效降低复合材料在制备过程中产生的热残余应力,从而明显提高TMCs 的力学性能[3,4,8]。此外,纳米颗粒也逐渐被用作复合材料的增强相,上海交通大学众多科研人员在钛基体中引入稀土元素,生成纳米/亚微米稀土氧化物,制备了微纳复合改性TMCs,该纳米颗粒不仅降低了基体氧含量,而且生成的纳米增强相起到了弥散强化作用,显著提高了in-situTMCs 的高温瞬时强度和持久强度[4,15,16]。近年来,其它诸如碳纳米管(CNTs)、石墨烯(Gr)、纳米金刚石(NDs)和纳米硅化物(Ti5Si3)等也逐渐被采用作为TMCs 的增强体,相应的TMCs 也表现出了优良的室温和高温力学性能[17,18]。

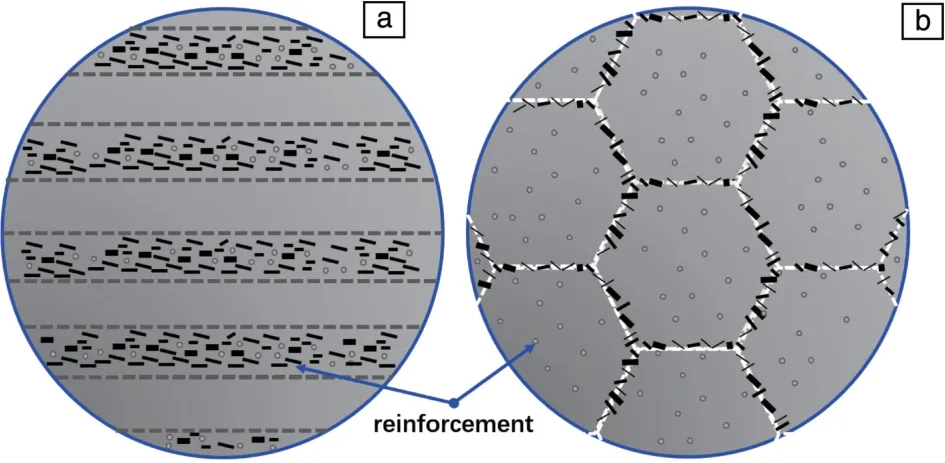

为了深入挖掘复合材料的性能潜力(强韧性),除了在增强体和基体合金选择方面努力,国内外众多学者通过调控增强体的微观空间分布,获得了具备特定构型的颗粒增强TMCs[2,8],例如TiB 增强体棒状富集、网络互穿、离散富集、环状富集、三维准连续网络状和双联通等。图2 为两种典型微纳米增强体构型设计:层状构型和网络构型。这两种构型可以突破微/纳米增强体强化TMCs 强韧性倒置关系瓶颈,获得高韧性TMCs,甚至可以通过不同构型间的耦合叠加,衍生出梯度叠层结构、梯度网络结构和超细网络结构等新型构型,制备出满足特殊服役条件的多功能TMCs。目前,增强相构型设计已成为in-situTMCs 的一个重要研究方向。增强相分布的可设计性为复合材料综合性能的提升提供了更多的可能性,也为TMCs 的仿生构型设计制备铺设了一条崭新的道路。在仿生构型设计中,仿贝壳珍珠层层状结构备受关注。Cui 等[19]利用纯钛箔片和TiB/Al 复合材料箔片制备出完全致密的仿生TiB-TiAl 叠层复合材料,该复合材料微观结构表现出微米叠层结构,相较于基体材料,屈服强度提高了20%以上且仍保持了更好的延展性。

图2 原位自生钛基复合材料两种典型构型:(a)层状构型,(b)网络构型Fig.2 Typical architectures of in-situ TMCs:(a) lamellar structure,(b) network structure

3 原位自生钛基复合材料形变加工技术

3.1 传统热加工

采用熔铸法制得的TMCs 铸件或粉末冶金法制得的TMCs 烧结件往往无法直接满足航天构件的性能要求,需要进行后续的形变加工。将硬质陶瓷增强体引入难变形的钛合金基体,不仅增大了材料变形抗力,而且缩小了热加工窗口,从而加大了in-situTMCs 的热加工难度,限制了大型构件的制备及批量化生产[15]。因此,开展in-situTMCs 形变加工研究不仅具有重大的理论价值,而且可以加快推进其在航天领域中的应用。

目前,针对in-situTMCs 的传统形变加工技术如锻造、轧制、挤压等已经开展了广泛的研究,主要包括热变形过程中应力应变关系、显微组织演变分析、本构模型的构建及热加工图绘制等,使得研究人员对变形过程中基体及增强体的变形行为及强化机理有了更加深入的认识。通常认为传统形变加工具有以下几个作用:①消除熔铸法制备的TMCs 的铸造缺陷,提高粉末冶金法制备的TMCs 的致密度,破坏钛粉表面氧化物惰性层,提高增强体与基体界面结合强度;② 细化基体显微组织,产生热形变强化,显著改善材料性能;③提高增强体分布均匀性,使得增强体沿着变形流向分布,短纤维或晶须状增强体沿着变形方向定向排布。上海交通大学Lu等[20-22]将(TiB+La2O3)/IMI834、(TiB+TiC+La2O3)/IMI834、(TiB+TiC)/Ti-1100、TiC/Ti-1100、(TiB+TiC)/TiC18、(TiB+TiC)/Ti64 和(TiB+La2O3)/Ti64 等多种TMCs 高温热变形后,其基体组织均得到明显的细化,且相较于铸态复合材料,其抗拉强度及延伸率均得到大幅提高。哈尔滨工业大学Huang 等[8,23]发现TiB/Ti60 复合材料经热挤压后,有效分散了TiB 晶须团聚,获得了优异的室温及高温抗拉强度。Srinivasan 等[24]采用热轧法制备了TiB/Ti-6Al-4V 板材,发现添加微量B 元素可以降低Ti-6Al-4V 合金板材的轧制变形开裂倾向,从而实现上述复合板材的直接轧制。但仍需要注意,TMCs 对热加工工艺十分敏感,加工窗口非常狭窄。不合适的变形工艺将使晶须或短纤维增强体破碎,降低晶须或短纤维长径比,并弱化其承载强化效果。此外,不当的热加工工艺会破坏TMCs 的特殊构型,使其失去构型的作用。因此,必须严格控制热变形工艺(变形温度、变形量、变形速率等),才能有效调控显微组织,发挥增强体与基体间耦合强化效应,优化材料性能。

3.2 精密加工

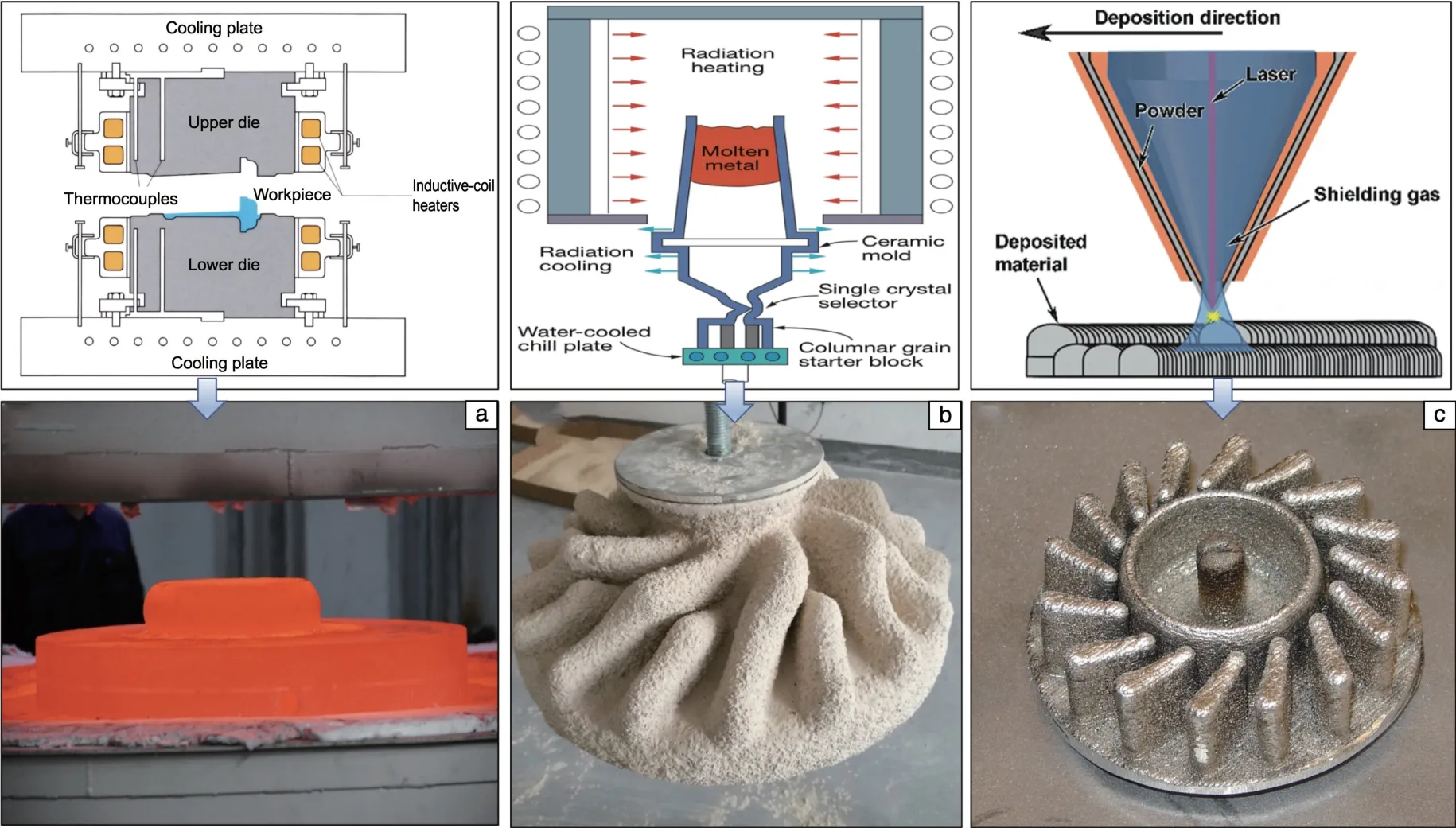

为了克服传统加工方法成材率低、难以实现大型化、批量化生产等缺点,基于“近净成形”思想的TMCs 精密加工技术备受关注。目前,常用于TMCs 的精密加工技术主要有3 种,分别是:等温超塑性变形加工技术,精密铸造技术,增材制造技术加工,如图3 所示[25-29]。

等温超塑性变形加工技术是一种基于金属超塑性原理发展起来的高效近净成形技术。该技术既可以节约原材料,又能够大幅度降低材料加工成本,并且成形尺寸精度高,对促进TMCs 的工程化应用具有重要的现实意义。Dunand 等[30]率先证实了TiB 和TiC 增强的TMCs 在精密锻造过程中具有相变超塑性,最大延伸率达到了260%,并认为α/β两相应力的不匹配是TMCs 精密锻造超塑性变形的主要机制。上海交通大学Lu 等[25]研究了原位自生(TiB+TiC)/Ti-1100、TiC/7715D 和TiB/IMI834复合材料的超塑性变形行为,发现这些复合材料分别在800 ℃/10-3s-1、1050 ℃/10-3s-1以及950 ℃/10-3s-1 获得659%,802%和682%的最大延伸率,证实了增强体的引入有利于降低TMCs 的超塑性变形温度,细小增强体更有利于改善TMCs 的超塑性。目前,针对相关超塑性变形的研究证明了采用等温精密锻造技术制备航天用in-situTMCs 的可行性。但针对多元多尺度复合材料的超塑性变形行为,尤其是增强体与基体间以及不同增强体间的变形协调机制、组织性能一体化调控等仍需要进行更加深入的研究。

精密铸造成形技术避免了复合材料形变加工难等问题,能够实现TMCs 复杂构件的一次成形,因此成为航天用TMCs 极富前景的加工方式之一。然而,国内外关于TMCs 精密铸造工艺的研究,尤其是关于多元增强TMCs 的流动性、凝固结晶机制等的研究仍然比较少,目前国内部分单位已相继开展此类研究。哈尔滨工业大学尚俊玲[26]利用自蔓延感应熔炼熔铸成形工艺制备了in-situTiB 增强TMCs 薄壁结构飞机发动机叶片。研究结果证明,尽管增强体会使熔模精密铸造中熔体的流动性下降30%,但仍然满足成形薄壁复杂形状构件的要求,能够成形出壁厚为0.975~2.46 mm 的薄壁构件。上海交通大学王冀恒等[27-29]开展的TMCs 精密铸造研究发现增强体影响了复合材料的凝固结晶路径,抑制了粗大晶粒的长大。进一步采用精密铸造结合热等静压技术成功制备了航天用TMCs 精密铸件,实现了75%~90%的原材料利用率。因此,开展TMCs 的精密铸造关键技术研究,对进一步推动TMCs 精密铸件在航天领域的应用具有重要战略意义。

图3 原位自生钛基复合材料精密加工技术[25-29]:(a)等温超塑性成形,(b)精密铸造成形,(c)增材制造成形Fig.3 Precision manufacturing of in-situ TMCs[25-29]:(a) isothermal superplastic forming,(b) precision casting,(c) additive manufacturing

增材制造技术,又称3D 打印技术,是近10 多年来飞速发展的一种近净成形精密加工技术[7,31-39]。该技术的制备路径为:将目标构件构造成一个三维模型,通过离散使其分散为若干二维切片,再经过逐层累积的方法制造目标构件,最终实现构件的一体化近净成形。该技术的出现,为多种钛合金与TMCs 的研制打开了一扇新窗户。不仅在材料的设计上具有较大的自由度,可以根据性能导向要求设计不同材料比例,在微观结构上实现构型优化,提高材料的强韧性;还可以直接一次成形复杂结构件,实现宏观构件尺寸与微观组织结构的有效统一,保证材料性能与构件功能性的要求。目前,成功应用于TMCs 的增材制造技术主要有两种:激光直接沉积(direct laser deposition,DLD)和选区激光熔化沉积(selective laser melting,SLM)。DLD 技术能较快速地制备构件,在大型构件、梯度材料的制造以及激光熔覆修复方面有很大的应用潜力,图3c 为采用DLD 技术制备的一体化构件;SLM 工艺适宜成形精度高、表面质量高的典型复杂结构件,如薄壁和细微内流道等。

高品质TMCs 粉体制备及表面改性是构件性能的重要保障,也是in-situTMCs 增材制造的首要工作。目前,复合材料粉体的制备方法一般分为机械法和非机械法两类。机械混合法,采用直接混合或球磨方式,将球形金属粉或合金粉与陶瓷增强体或前驱体混合。这种方式制粉效率高、成本低,但容易使粉末整体的球形度和流动性降低,且不能保证陶瓷颗粒的均匀分布。南京航空航天大学Gu 等[31]采用机械混粉实现了TiC/Ti 复合材料的增材制造,且最终制得的材料致密度较高。上海交通大学Han 等[32,33]提出了一种将增强体“植入”TMCs 粉末内部的非机械混粉法,该方法无需经过机械球磨,将TMCs 直接通过气雾化或旋转电极等工艺制粉,经过两次循环熔化和快速凝固,实现纳米增强体内嵌于复合材料粉体,该粉体球形度好、卫星粉较少、流动性佳、无空心粉,制粉效果良好。目前,增材制造技术已经成功应用于多种类型TMCs 的制备,如TiC/Ti,CNTs/Ti-6Al-4V,TiB/CP-Ti,TiB/Ti-6Al-4V,TiC/Ti-6Al-4V等,实现了复合材料力学性能的显著提升[34-37]。其中,采用SLM 工艺制备的TiB/CP-Ti 复合材料,压缩屈服强度从560 提升至1103 MPa,抗压强度从1136 提升至1421 MPa[34]。采用DLD 工艺制备的TMCs,TiB 增强体呈三维准连续网状分布,展现了增材制造技术在TMCs构型设计上的潜力[38]。但仍要注意,大部分增材制造TMCs 构件仍存在塑韧性较差的问题,这主要归因于增强体引入导致激光吸收率、熔体黏度等性质的变化所引起的材料孔隙、空洞等缺陷数量、大小及分布等特征的变化。研究表明,随着增强体含量的增加,所得材料的孔隙率有较为明显的上升[7]。此外,在动态力学方面,关于增材制造TMCs 疲劳性能的研究报道较少。增材制造Ti-6Al-4V 疲劳性能测试表明,由于其内部存在孔洞等缺陷,以及其较差的表面质量,相对于传统工艺制备的同种合金,该合金的疲劳性能较差[7,39]。如何进一步提高构件的疲劳性能将是增材制造TMCs 在航空航天领域应用研究的发展趋势。

综上所述,增材制造技术在in-situTMCs 的制备方面已经取得了初步的研究成果,证明了其适用性,未来将具有非常广阔的应用前景。但要将增材制造制备的in-situTMCs 构件应用到航空航天领域,仍是一个非常具有挑战性的课题。

4 原位自生钛基复合材料的力学性能

航天极端苛刻环境要求in-situTMCs 不仅拥有超高室温强韧性,还必须具备优异的高温力学性能。因此,室温比强度、比刚度以及高温强度、热稳定、抗蠕变等性能指标皆是该材料能否在航天结构件中得以应用的重要检验标准。以往研究表明,影响TMCs 力学性能的因素主要包括3 个方面:①基体合金成分及显微组织;② 增强体的体积分数、形状及分布等;③基体与增强体间的界面特性。因此,设计基体和增强体,优化材料制备及加工工艺,是获得高性能TMCs 以满足航天极端苛刻环境服役需求最有效的途径[40-43]。

基体的合理设计和选择主导着TMCs 的最终性能,因此,在设计基体材料时候,应根据使用目的和服役性能要求综合考虑。纯Ti 及Ti-6Al-4V 是应用最为广泛的钛及钛合金,常被选作基体材料。但纯Ti 及Ti-6Al-4V的高温性能较差,相应的复合材料不适合作为高温结构件。常用的高温钛合金主要有英国的IMI834、美国的Ti6242S 和Ti-1100、俄罗斯的BT36 以及国内的Ti60 和Ti600 等,它们的最高服役温度为600 ℃。以此类高温钛合金为基体制备的耐热in-situTMCs 能够突破钛合金600 ℃的极限服役温度,提升50~200 ℃,从而使得航天结构件能够在更高服役温度下应用[8]。下文将以耐热in-situTMCs 为主,从室温及高温拉伸性能、蠕变性能和断裂韧性3 方面综述和对比分析TMCs 的力学性能。

4.1 拉伸性能

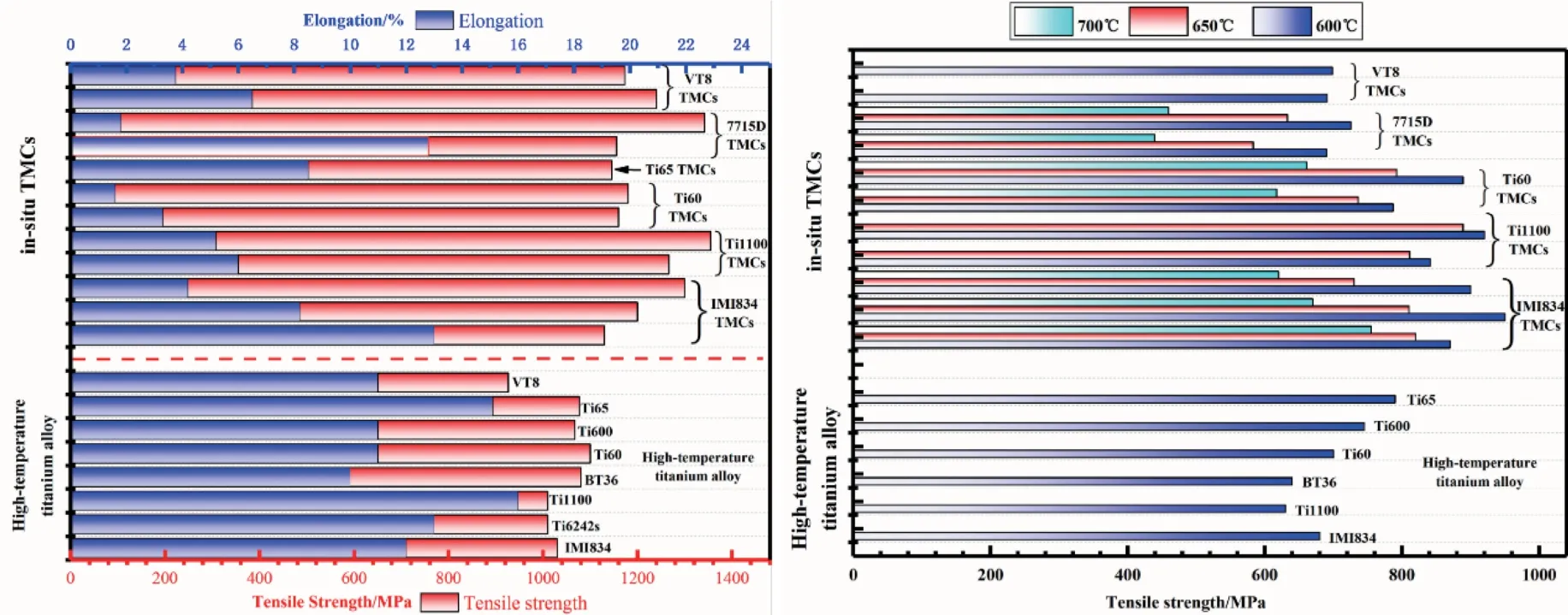

图4 为部分高温钛合金及其复合材料的室温及高温拉伸性能[23,41,44-50]。向钛合金基体中引入硬质陶瓷相的颗粒或晶须,相较于未增强的高温钛合金基体,耐热TMCs 室温及高温拉伸强度和弹性模量均有显著提高。随着增强体体积分数的提高,复合材料的强度也随之增加。TiB 晶须是耐热TMCs 最常用的增强体,其强化效果与晶须的长径比及取向密切相关,长径比越大,强化效果越好,沿轴向加载时,强化效果最佳。TiC 及稀土氧化物(如La2O3、Y2O3等颗粒)也可以显著改善TMCs 的高温力学性能。这类颗粒增强体的强化效果受到颗粒尺寸的影响,同等体积分数下,颗粒尺寸越小强度效果越高。因此,纳米尺寸稀土氧化物对复合材料强度的贡献高于微米尺寸TiC 颗粒增强体[41]。随着服役温度的提高,TMCs 的强度衰减,但仍表现出优异的高温性能,绝大部分复合材料650 ℃时的抗拉强度显著优于传统高温钛合金600 ℃时的抗拉强度,甚至部分复合材料700 ℃时的抗拉强度也与传统高温钛合金600 ℃时的抗拉强度相当[23,42]。因此耐热TMCs 有望取代传统钛合金应用于服役温度为650 ℃,甚至700 ℃的航天高温构件中。

添加微量增强体细化了基体的微观组织,不仅提高了耐热TMCs 的强度,也改善了其延伸率。但随着增强体含量的增加,复合材料的塑性下降明显。这是由于在变形时刚性的陶瓷相与弹塑性钛基体间变形不协调,在二者界面处形成应力集中,成为初期裂纹源。TiB 晶须在变形过程中起承载强化作用,当长径比大于临界长径比时,TiB 晶须所承载的应力大于TiB 极限抗拉强度,发生断裂失效;而长径比小于临界长径比时,界面处切应力大于界面结合强度而发生脱粘失效。TiB 晶须的断裂或脱粘以及团聚,极易在钛合金基体中引起局部应力集中,导致复合材料塑性降低。

此外,基体显微组织对TMCs 力学性能的影响也十分显著。不同的钛合金显微组织间在力学性能方面各有优劣。目前,耐热TMCs 更多地呈现为片层组织,这是由于片状组织的断裂韧性、裂纹扩展速率、蠕变性能、持久性能等比等轴组织、双态组织要好。增强体可以有效阻碍β晶粒长大,从而使得TMCs 在β相区加工及β热处理过程的加工窗口更大,这也是TMCs 的一大优势。此外,通过调控增强相分布状态,可制备出构型结构TMCs,使其室温及高温强度较钛合金有明显改善[8]。但后续的热加工过程会严重破坏这种特殊构型,使得在相同增强体含量下,相较于增强体均匀分布的耐热TMCs,其高温强度并无明显的优势。密排六方结构的α-Ti 基体具有本征各向异性,因此基体织构对于TMCs 性能的影响也不容忽视。在β相区挤压的TiB/Ti-6Al-4V 中,由于基体存在强的<0001>//ED 丝织构,使得该复合材料的轴向强度显著高于横向强度,且随着增强体含量的增加,基体织构弱化,这种强度的各向异性也逐渐减弱[43]。经β相区挤压后TiB/Ti60 的基体形成了强的<0001>//ED 织构,且TiB 晶须沿着挤压轴向定向排布,因此该复合材料在轴向上取得了优异的高温拉伸强度[23]。但目前关于基体织构和定向排布对复合材料力学性能各向异性影响的相关研究还较少。

图4 部分高温钛合金和耐热原位自生钛基复合材料室温和高温拉伸性能[23,41,44-50]Fig.4 Mechanical properties of in-situ high-temperature TMCs at room and high temperatures[23,41,44-50]

4.2 蠕变性能

抗蠕变性是评价in-situTMCs 能否在长期服役的高温构件中得以应用的先决条件。由于高温下钛合金基体会发生蠕变,而陶瓷增强体则不会,因此与传统金属类似,TMCs 蠕变可以分为3 个阶段:初始蠕变阶段、稳态蠕变阶段及蠕变速率加快直至断裂阶段。稳态蠕变阶段的稳态蠕变速率是评价材料蠕变抗力的重要指标,材料的稳态蠕变速率越低,蠕变抗力越高。与固溶合金不同,TMCs 的蠕变行为存在如下特征:①TMCs 稳态蠕变速率远比基体稳态蠕变速率低,与增强体含量、分布及形状密切相关;② TMCs 稳态蠕变速率与应力间仍符合幂律关系,但应力指数更大;③TMCs 蠕变激活能高于基体的自扩散激活能;④ TMCs 存在蠕变门槛应力。

对于in-situTMCs,增强体类型及含量对其稳态蠕变速率有着显著的影响,在基体组织基本相同的条件下,复合材料的稳态蠕变速率比基体合金的稳态蠕变速率低了1~2 个数量级,增强体的加入有效提高了复合材料的蠕变抗力,如图5 所示[44]。通常认为复合材料蠕变抗力的强化主要来自门槛应力和应力传递效应。门槛应力值取决于增强体之间的平均间距,这与增强体体积分数和弥散程度有关。La2O3颗粒对门槛应力的提高作用主要体现在高应力区。而应力传递效应与增强体的含量、取向分布及形态有关。应力传递效应随着增强体含量增加单调递减,且低应力区的传递因子显著高于高应力区,应力传递效应随温度上升而提高。具有大的长径比且沿主应力排布的TiB 晶须的应力传递效应更突出。另外,TMCs 的高温蠕变变形主要由晶内位错滑移、攀移以及晶界滑移引起,所以基体组织形态对复合材料蠕变性能的影响要远甚于增强体对复合材料蠕变性能的影响。片层组织的蠕变性能优于双态组织及等轴组织,并且β晶粒及α片层越粗大,复合材料蠕变抗力越好[46,47]。

图5 IMI834 合金及其复合材料不同温度下稳态蠕变速率与应力双对数关系[44]Fig.5 Double-logarithm relationship between steady creep rate and stress at different temperatures of IMI834 alloy and its composites[44]:TMC1-(1.82vol% TiB+0.58vol% La2O3)/IMI834;TMC2-(4vol% TiB+0.42vol% TiC+0.58vol% La2O3)/IMI834;TMC3-(8.16vol% TiB+1.26vol% TiC +0.58vol% La2O3)/IMI834;TMC4-(8.29vol% TiB+1.71vol% TiC)/IMI834

4.3 断裂韧性

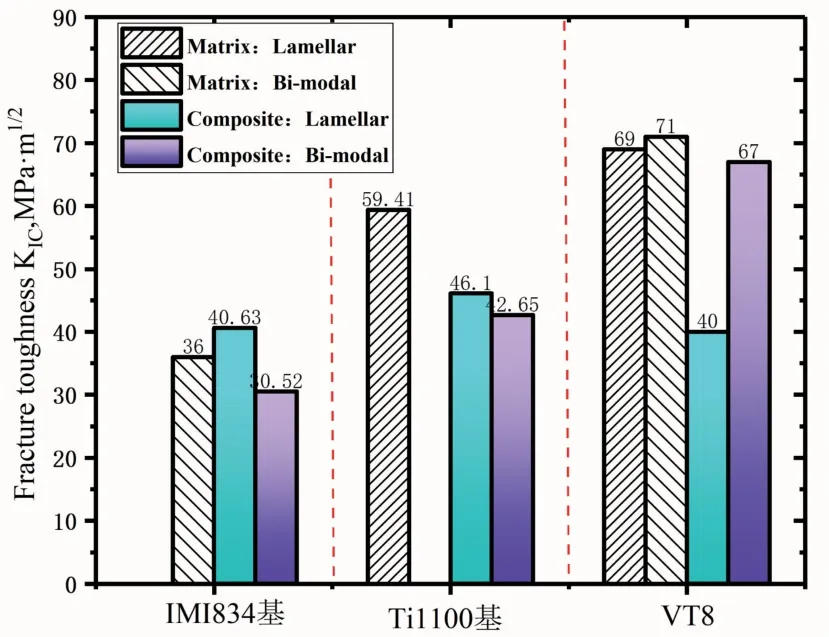

断裂韧性体现了材料抵抗裂纹扩展的能力,是评价材料韧性好坏的一个重要指标。图6 为部分耐高温钛合金及其复合材料的断裂韧性。从图中可知,以美国Ti1100[47]和俄罗斯VT8(Ti-6.5Al-3.3Mo-0.3Si)[48]为基体的TMCs 的断裂韧性明显低于其基体合金,IMI834 为基体的TMCs 断裂韧性与其基体接近,但低于前两种高温钛合金及其复合材料[49,50]。这是因为在变形过程中,增强体的尖端与基体界面处形成应力集中,增强体与基体脱粘为裂纹扩展提供了快速通道,而这对于裂纹扩展路径增加作用很微小,从而增强体的加入对复合材料的断裂韧性不利。此外,TiB 晶须取向对于复合材料的断裂韧性也有显著影响,垂直于晶须轴向TMCs 的断裂韧性高于平行于晶须轴向的TMCs[50]。从图中亦可知,除了增强体对复合材料断裂韧性的影响,基体的微观组织类型对复合材料的断裂韧性也有显著的影响。在β相区变形或经β热处理得到的片层组织的断裂韧性高于经两相区热变形或热处理得到的等轴或双态组织。断裂韧性与材料的屈强差(σb-σ0.2)呈正相关,屈强差越大,即屈强比越低,断裂韧性越高[49]。

图6 高温钛合金及其复合材料断裂韧性[47-50]Fig.6 Fracture toughness of high-temperature titanium alloys and their composites[47-50]

5 原位自生钛基复合材料的航天应用

随着航天技术的发展,飞行器对超高速度及大运力要求加大,飞行器的服役环境更加恶劣,TMCs 突出的性能是其能得以在航天飞行器上应用的主要原因。新型TMCs 以其高比强度、高比刚度和优异的高温性能等特性有望成为未来航天飞行器主要结构材料之一,以下对TMCs 在各类航天器中的应用趋势作简要介绍。

(1)战术导弹零部件(图7)[51]。战术导弹由于自由飞行时间短,体积效应非常重要,使得TMCs 在其中的应用具有明显的优势。TMCs 高的比强度和比刚度,可以使导弹采用较薄的弹体,实现减重,从而提升飞行速度。TMCs 用作导弹尾翼或者弹翼,其较高的比刚度可以减少导弹颤动和弹头偏转,提高导弹的制导精度。因此,TMCs 适用于制造弹体、尾翼、弹翼、导引头组件、发射管和排气管等导弹零部件。

图7 原位自生钛基复合材料在战术导弹上潜在应用示意图[51]Fig.7 Potential application of in-situ TMCs in tactical missiles[51]

(2)火箭发动机零部件。美国国防部和航空航天局提出了一项改进航天推进系统性能计划(IHPRPT),欲使得发动机推重比提高60%,成本降低20%。采用轻质高强钛及TMCs 正是其重要改进措施之一。在低温工作环境下,TMCs 可用于制作部分泵体、叶轮、导流轮和导流片等,代替目前锻造的钛合金和高密度镍基合金;在中温工作环境下,可应用高刚度TMCs 制造法兰盘、夹套、支撑结构以及固体火箭助推器箱等(图8)[1];在较高温度工作环境下,TMCs 可用于制造涡轮转子、定子、外壳等。目前,欧洲航天局已经成功将TMCs 应用于织女星(VEGA)小型运载火箭及阿里亚娜6 型(A6 Avionics)火箭,并计划进一步拓展其使用领域,如航空中需要高刚度的起落架结构及需要高耐磨性的刹车构件,以及利用搅拌摩擦焊加工将TMCs 用于航天构件连接(图9)[52,53]。

图8 钛合金材料骨架结构[1]Fig.8 Digital photo of the skeleton structure of titanium alloys[1]

(3)卫星、载人航天器、空间站等空间飞行器部件。为减轻卫星的结构重量,增加有效载荷,提高功能比,要求空间飞行器部件材料具有较高的比强度,TMCs 较高的比强度使其可应用于新型通信卫星的承力筒锥段,采用TMCs 制备大口径双波纹壳结构,可减重50%,抗载能力提高80%。TMCs 还可以用于制造星箭连接包、燃料储箱、数传卫星天线支架以及空间机器人的机械臂及关节结构[54]等,在空间机器人结构轻量化设计中发挥了重要作用。如以色列拉斐尔先进防御系统有限公司采用Ti6Al4V 钛基合金研制了航天器储箱[55]。TMCs 以其更高的比强度和比模量,有望替代现有中强钛合金燃料储箱,实现航天器有效减重。

图9 欧洲航天局及日本住友成功应用钛基复合材料作支撑杆结构件[52,53]Fig.9 Successful application of TMCs as support rods by European Space Agency and Sumitomo (Japan)[52,53]

(4)航天飞行器防热系统部件。近年来,超高速航天飞行器的金属热防护发展趋势为以新型钛合金和钛铝基复合材料作为机体机构和以其为基的复合材料作为蒙皮,这类可重复多次使用的耐高温轻质高强材料已成为未来空天飞机的主要备选结构材料。目前,服役温度在500~900 ℃的金属防热材料主要选用铁钴镍为基体的高温合金,而耐热TMCs 服役温度在650 ℃以上,甚至可以短时应用于800 ℃以上,因此有望作为防热材料替代高温合金,实现大幅度减重的目标。德国航天中心指出,未来航天器表面将大部分采用钛铝合金蜂窝复合结构防热系统。美国第一代超高声速载人飞行器——航天飞机热防护系统部分采用Ti1100 高温钛合金作为防热瓦,第二代空天飞机防热系统也采用Ti1100 钛合金,亚轨道单级入轨火箭运载器X-33 也是采用Ti1100 高温钛合金作为其机身背风面大面积防热系统材料,图10 给出了X-33防热隔热板照片[56]。我国航天材料及工艺研究所也研制出钛合金多层壁防热瓦件及钛合金与高温合金蜂窝复合结构,可以实现结构/防热一体化。未来TMCs 制备的热防护构件将进一步提高热防护效率。

图10 亚轨道单级入轨火箭运载器X-33 防热隔热板(由高温合金和Ti1100 高温钛基合金组成)[56]Fig.10 Digital photo of the heat shield of X-33 reusable launch vehicle (fabricated by Nickel based superalloy and Ti1100 matrix alloy)[56]

综上分析,新型TMCs 未来将在战术导弹零部件,火箭发动机零部件,卫星、载人航天器、空间站等空间飞行器部件,以及航天飞行器防热系统部件中展现出较好的应用潜力,有望成为未来航天器主要结构材料之一。

6 结语

在国家重大需求牵引下,原位自生钛基复合材料(in-situTMCs)制备及精密成形技术在获得长足进步的同时,也遇到了许多技术难题,如工艺复杂、制造成本高。虽然尚未被航天业广泛地接受,但仍然体现出巨大的航天应用潜力。多元多尺度混杂强化、纳米增强体改性、构型设计及保持,以及发展先进的等温超塑成形、精密铸造和金属激光增材制造技术,是未来制备更高性能、功能结构一体化TMCs 的重要研究方向。另外,TMCs 除了需要具备良好的室温强韧性,还必须具备优异的高温力学性能、蠕变性能和断裂韧性等,这些性能要求也是TMCs 在航天极端苛刻环境应用时必须考虑的关键指标。因此,未来在开发新型in-situTMCs 时,不仅要深入拓展高性能材料的基础研究,也要持续扩大材料在航天领域的应用探索,从而形成“研发—应用—发展”的良性循环。