上海庙一号井易泥化煤分选工艺流程的选择

贾安涛,夏云凯

(1.山东能源临矿集团 上海庙矿业有限责任公司,山东 临沂 276017;2.唐山市神州机械有限公司;3.河北省煤炭干法加工装备工程技术研究中心,河北 唐山 063001)

1 概 述

山东能源临矿集团上海庙矿业公司一号矿井为新建矿井(以下简称“一号井”),设计生产能力6.0 Mt/a。初期开采为8号、5号煤层,煤层埋藏较浅,赋存较稳定,倾角平缓,地质构造简单。井田内煤种为特低灰~高灰、特低硫~高硫、低砷、低~中发热量的褐煤,是良好的民用及动力用煤,适用于火力发电、各种工业锅炉等,块精煤可用于煤化工原料煤。

近年来动力煤分选技术的一大发展主要体现为实现煤泥减量化,提高末煤入选比例,采用弛张筛预先分级等措施[1-2]。但原煤易泥化时筛分效率低[3-6],导致部分细粒级原煤进入块煤分选系统,末煤水洗后的产品煤发热量增加也不明显。因此,为大幅减少重介浅槽中的煤泥量,提高末煤入选比例,应加大原煤分级筛孔径,如将筛孔从13 mm提高到25 mm,同时对小于25 mm末煤采取干法分选技术[7],避免水分对精煤产品产生不利影响。

一号井选煤厂原设计选煤工艺为全粒级入洗,但受现有煤泥系统处理能力的制约,只能分选大于25 mm块煤,小于25 mm末煤少部分入选或不分选。大于25 mm块精煤破碎后和末原煤混合成为末精煤,作为电煤销售,经济效益差,分选工艺亟待改进。

2 原煤煤质分析

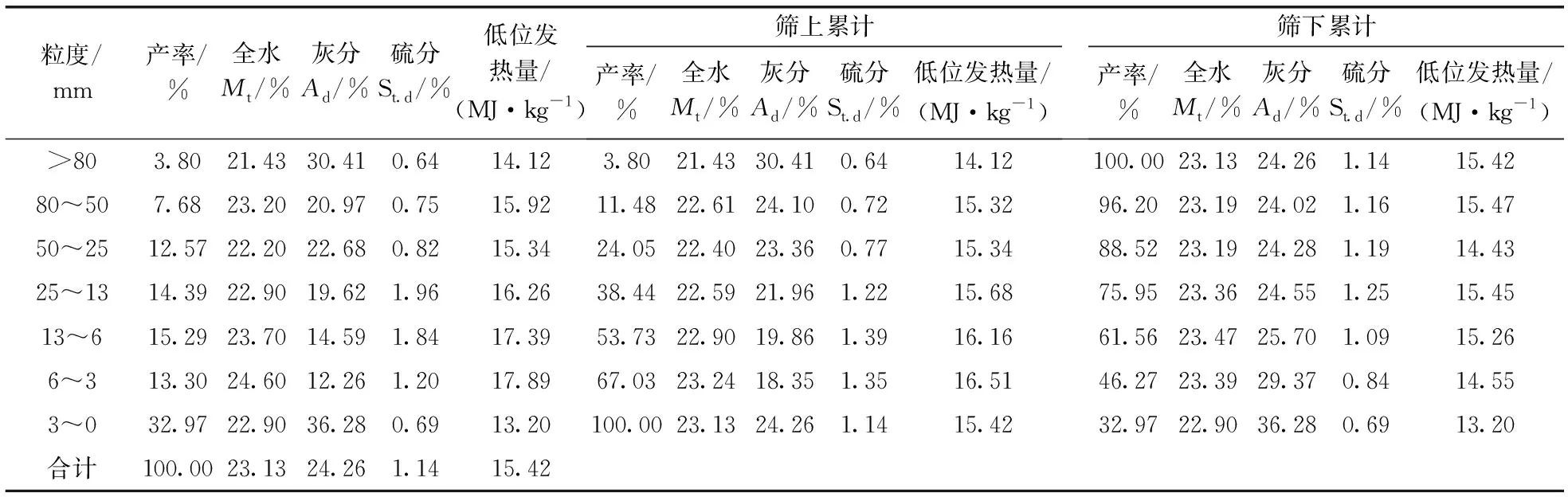

2017年10月,唐山神州机械集团公司和上海庙矿业公司在一号井联合采样进行煤质化验,所得筛分、浮沉资料作为干选工艺流程设计的依据。原煤筛分分析结果见表1。

从表1可见,原煤属中灰、中硫煤;大于80 mm块煤含量低、灰分较高;80~3 mm粒级随粒度降低,灰分呈降低趋势;小于3 mm煤粉灰分又急剧升高为36.28%,说明泥岩性质的矸石易碎成小于3 mm颗粒;小于6 mm粉煤含量为46.27%,原煤粒度细。各粒级硫分分布不均,25~3 mm粒级硫分明显高于其它各粒级硫分,说明矸石硫分含量较高,高密度排矸有利于降硫。

选后精煤热值要求不低于15.88 MJ/kg,硫分不大于1%。小于3 mm末原煤硫分已经满足要求,因此分选的主要目的是大于3 mm原煤排矸降硫,同时需要注意粉煤量较大和矸石泥化的煤质特点。

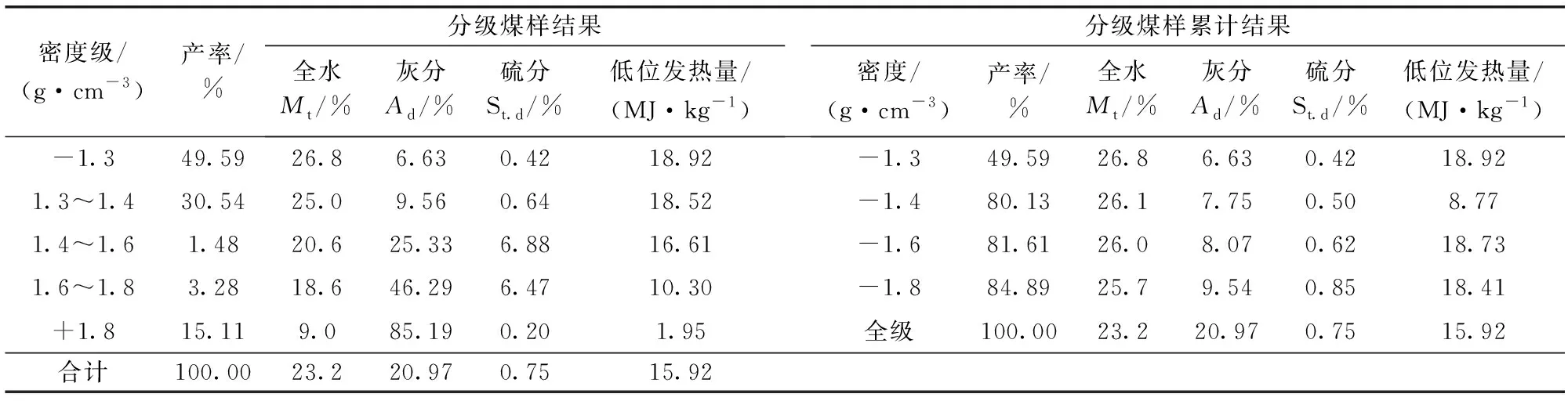

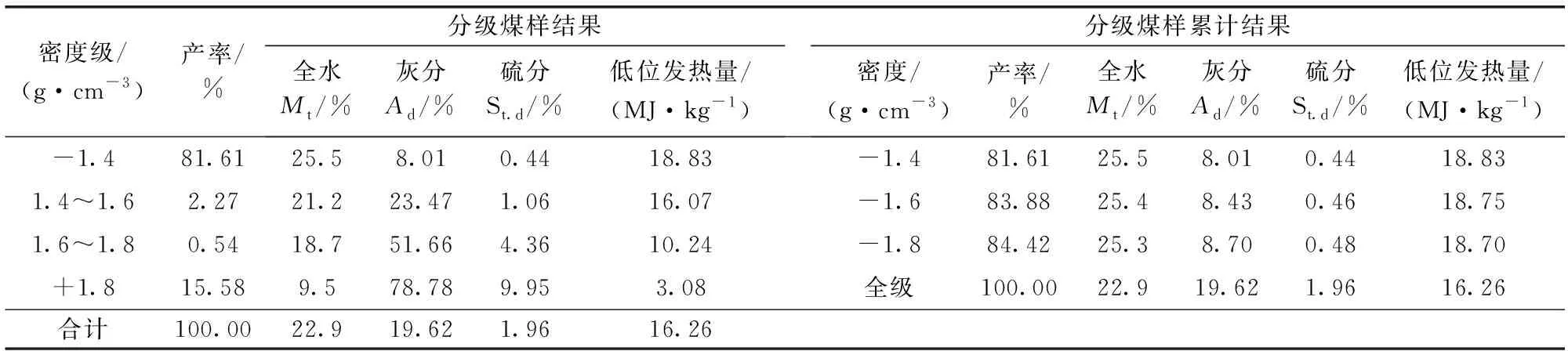

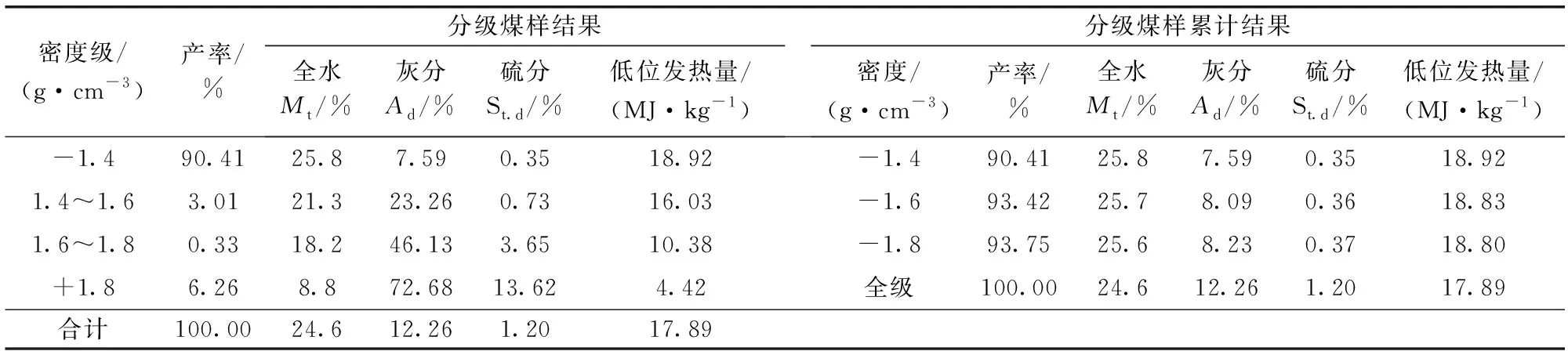

各粒级原煤浮沉组成见表2至表6。

表1 原煤筛分分析

表2 80~50 mm原煤浮沉组成分析

表3 50~25 mm原煤浮沉组成分析

表4 25~13 mm原煤浮沉组成分析

表5 13~6 mm原煤浮沉组成分析

表6 6~3 mm原煤浮沉组成分析

从表2至表6可以看出:

(1)各粒级浮沉组成中,主导密度级为小于1.4 g/cm3,低密度分选可以分选出灰分小于8%的化工用煤产品。

(2)80~50 mm、 50~25 mm和25~13 mm粒级中,大于1.8 g/cm3密度级产率分别为15.11%、19.38%和15.88%,灰分均大于78%;大于13 mm原煤可采取1.8 g/cm3密度分选排矸,生产灰分小于9%的化工煤产品。

(3)小于13 mm各粒级原煤中含不少黑矸,表明细粒级分选后不能得到低发热量的矸石。

(4)各粒级原煤高密度分选时可选性为易选,适宜干法排矸。分选密度为1.8 g/cm3时,干法分选可以生产低位发热量大于15.88 MJ/kg的动力煤产品;大于1.8 g/cm3密度物的硫分普遍较高,干选排矸有利于降低硫分。

3 选煤厂水洗系统存在的主要问题

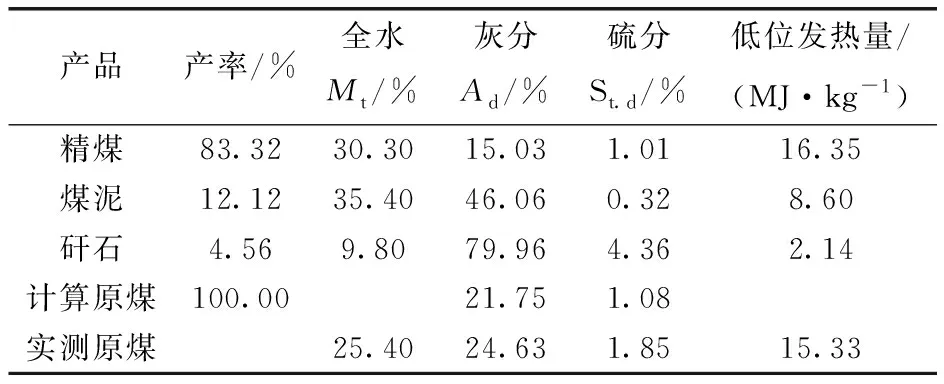

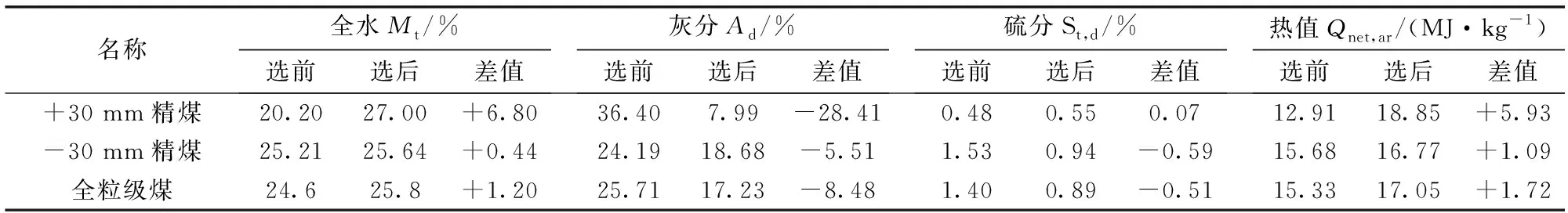

2019年9月13—14日选煤厂的生产数据统计见表7,重介浅槽分选密度为1.6 g/cm3,约60%的小于25 mm末煤进入水洗,大于25 mm块精煤破碎后混入末原煤作为精煤产品。

现分选工艺流程存在的问题如下:

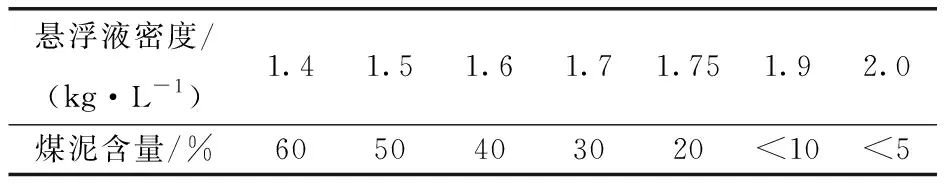

(1)精煤产率低。原煤浮沉组成(表2至表6)分析表明,块煤分选密度为1.8 g/cm3左右时,块精煤质量可以满足指标要求,但由于矸石易泥化,造成重介悬浮液中煤泥含量偏高。参照表8中悬浮液密度和煤泥含量关系,为了满足悬浮液流变特性和稳定性双重要求,必须降低介质密度[8]。原煤热值15.28 MJ/kg左右时,选煤厂现水洗煤泥产率达到12%,重介浅槽基本在小于1.6 g/cm3低密度下分选,总精煤产率较低,只有83%。

文献[5]使用有限元法对反应堆压力容器国产化O形密封环进行了大变形弹塑性接触分析。自编程序或借助于ANSYS,采用弹塑性小变形问题的非线性求解方法、接触问题的混合求解算法等方法完成三维瞬态密封分析[6]。

表7 2019年9月13—14日水洗生产结果

表8 悬浮液中固相煤泥含量最大允许值[1]

(2)水洗提质效果不显著。分选后的精煤水分为30.3%,煤泥水分高达35.4%(见表7),抵消了部分降灰效果,原煤热值为15.28 MJ /kg左右时,末精煤热值提升幅度仅为1.02 MJ/kg。

4 干选半工业性试验结果

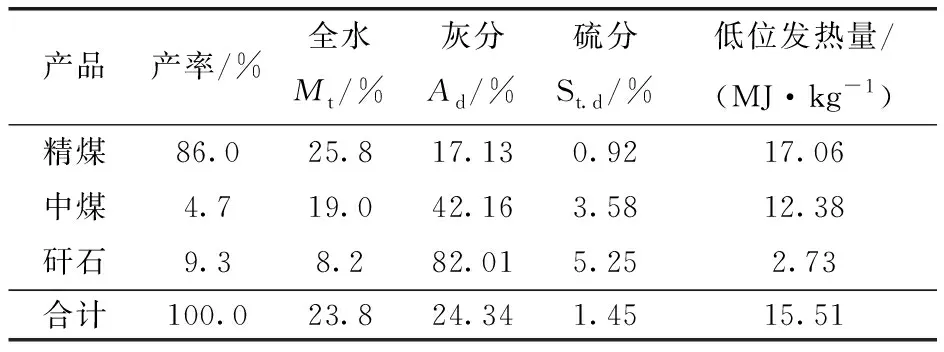

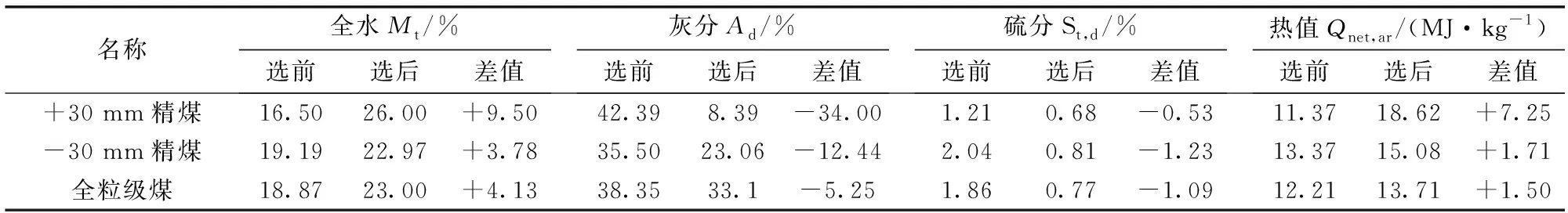

为确定工艺流程改造方案,一号井矿借鉴了榆树井矿干选厂改造成功的经验,并进行了多次半工业试验。第一次试验干选产品平衡表见表9。

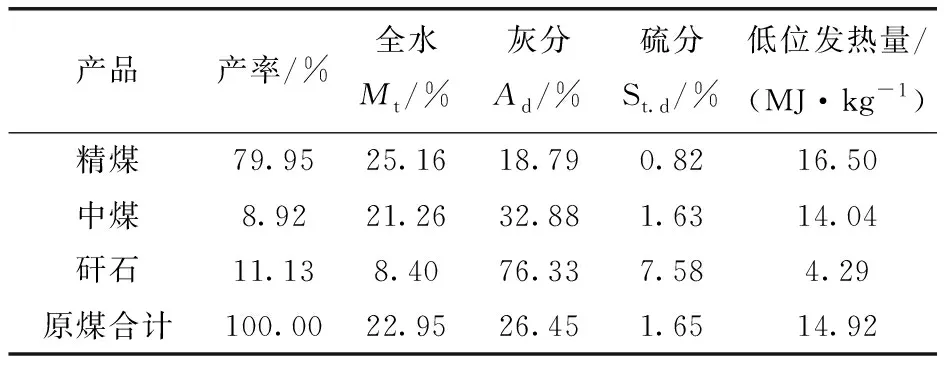

表9 第一次干法分选试验结果(2017-10-23)

从表9可以看出,经干法分选后,精煤产率为86%,相比原煤低位发热量15.51 MJ/kg,精煤发热量提高1.55 MJ/kg,灰分降低7.21个百分点;同时精煤硫分比原煤硫分降低0.53%,干选分选的脱硫率达到45.4%,降硫效果显著。

干选得到的中煤产率4.7%,在工业生产中,此部分中煤可回选、再选或和精煤合并作为总精煤;排出矸石产率为9.3%,矸石硫分高,发热量低。

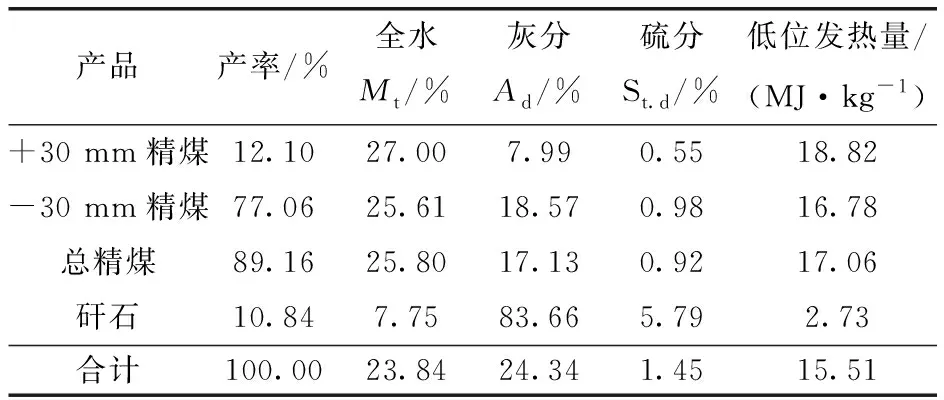

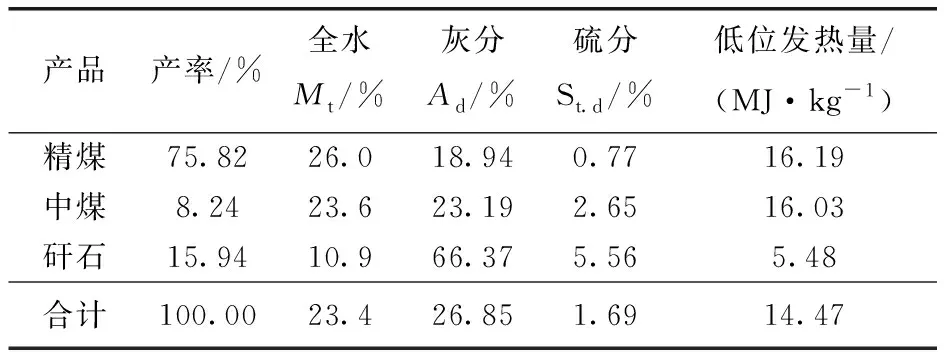

对风选精煤进行30 mm分级,中煤再选时,产品平衡见表10。

表10 干选产品平衡表(2017-10-23)

表10中大于30 mm的块精煤灰分为7.99%,表明通过干选即可满足化工用煤灰分小于9%的要求。

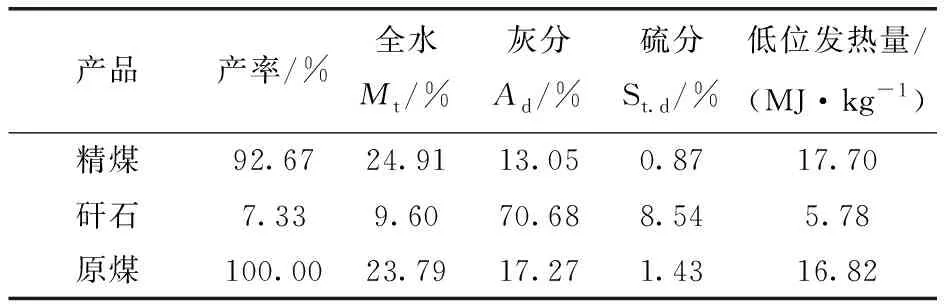

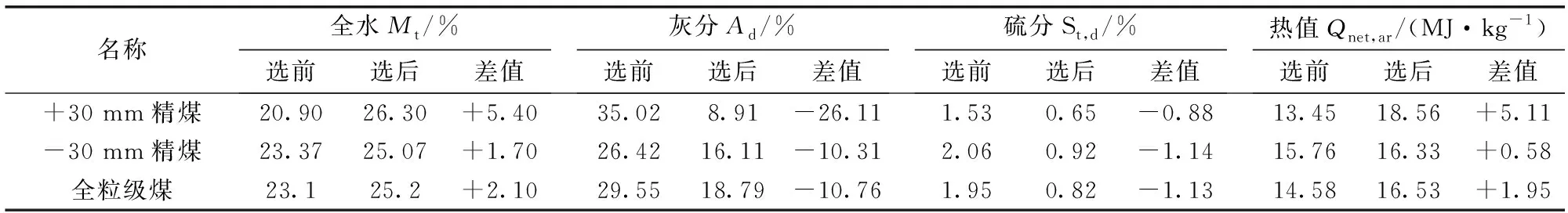

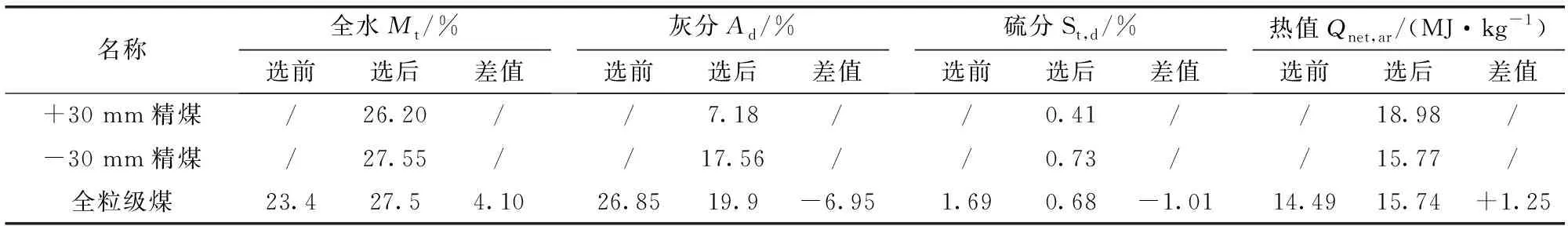

2018—2019年期间4次采样分析表明,原煤灰分在17.23%~44.77%范围变化,低位发热量在11.05~16.82 MJ/kg范围内波动。分选结果如表11至表14所示。

表11 干选产品平衡表(2018-6-18)

表12 干选产品平衡表(2018-7-28)

表13 干选产品平衡表(2018-8-2)

表14 干选产品平衡表(2019-9-5)

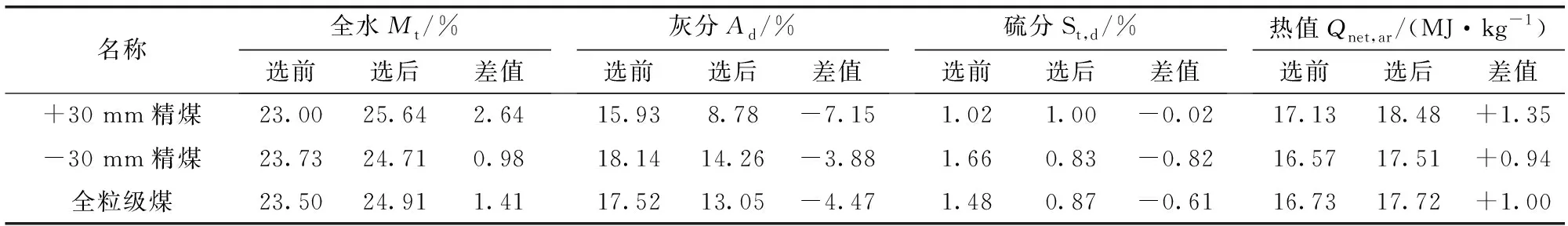

由表2和表3中大于25 mm块原煤浮沉组成分析可知,在分选密度为1.40 g/cm3时,可以生产灰分7%左右的超低灰精煤。2017—2019年期间5次试验均表明,不管原煤灰分如何波动,均可通过干选生产灰分小于9%、粒度大于30 mm的合格块精煤产品,详见表15至表19。

表15 干选块精煤和末精煤化验结果(2017-10-23)

表16 干选块精煤和末精煤化验结果(2018-06-19)

表17 干选块精煤和末精煤化验结果(2018-07-28)

表18 干选块精煤和末精煤化验结果(2018-08-02)

表19 干选块精煤和末精煤化验结果(2019-09-05)

5 分选工艺流程改造

5.1 原水洗工艺流程

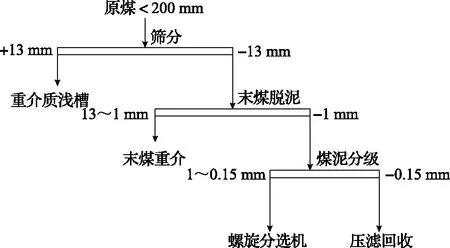

选煤厂原水洗工艺为:块煤(200~13 mm)重介浅槽分选,末煤(13~1 mm)重介旋流器分选,粗煤泥(1~0.15 mm)螺旋分选机分选,小于0.15 mm煤泥快开隔膜压滤机回收。原则工艺流程见图1。

图1 原水洗原则工艺流程示意

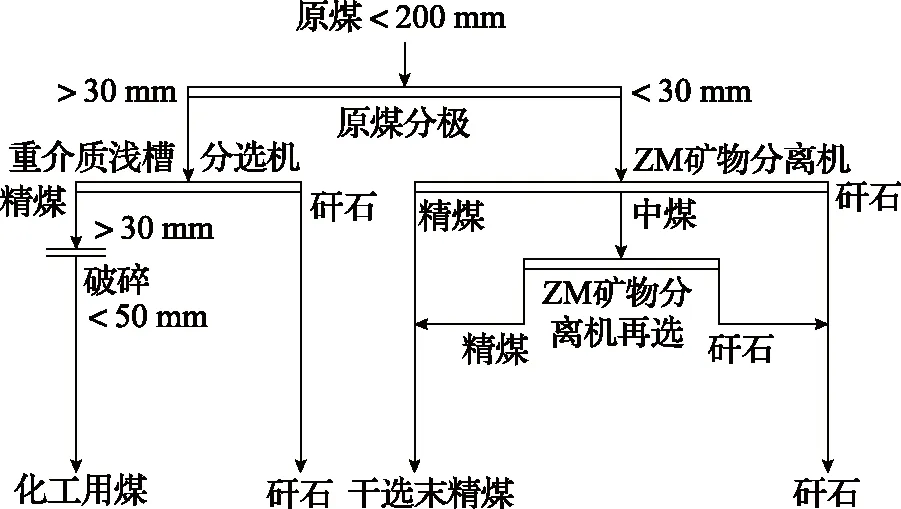

5.2 改造后工艺流程

针对一号井煤质特点和产品质量要求,进行了几种分选工艺的比选,最终确定采用干湿并联结合工艺,工艺流程见图2。系统设计总能力为6 Mt/a。原煤经过30 mm分级后,大于30 mm块原煤采用重介浅槽分选,选出块精煤和块矸石,块精煤单独上仓储存;小于30 mm末煤进入ZM矿物高效分离机干选,选后产品为干选末精煤、除尘煤粉和末矸石,除尘煤粉混入干选末精煤;水洗系统回收的部分末精煤、少量的水洗煤泥和干选末精煤混合上仓;块矸石和末矸石运到排矸场。

图2 干湿并联结合工艺流程示意

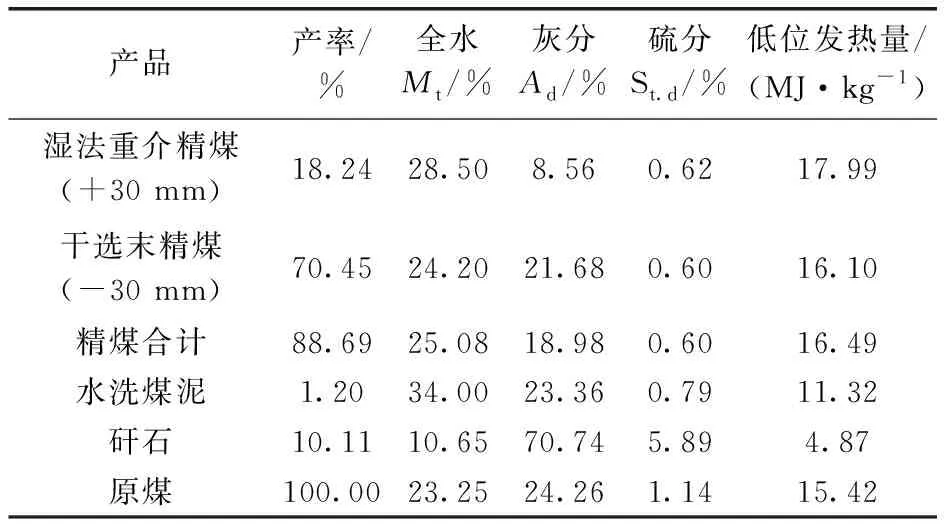

干湿并联结合工艺产品平衡表见表20。该流程不足之处是选煤运营团队需要运营和管理干法和湿法两套系统,管理难度大。

表20 干湿结合工艺产品平衡表

6 项目改造

6.1 原煤准备系统改造

干选原煤准备利用原有原煤准备系统。在筛分破碎车间内,原煤分级筛的筛孔改为30 mm。200~30 mm块原煤进入重介浅槽分选,小于30 mm末原煤经原煤上仓带式输送机运至原煤仓储存。

干选系统在原271末煤带式输送机机头溜槽上取料。小于30 mm末煤进入干选上煤胶带机,转载到配煤刮板,由配煤刮板把末煤均匀分配到3套ZM600矿物高效分离机进行分选。

6.2 增加ZM矿物高效分离系统

选用3套ZM600矿物高效分离机,分选出精煤、中煤和矸石,其中选后中煤进入ZM矿物高效分离机内再选,最终分选出干选末精煤和末矸石2种产品,除尘系统收集的煤粉混入干选末精煤。

6.3 产品储运系统

利用现有块煤仓和末煤仓储存精煤产品,由汽车或铁路外运销售;选后块、末矸石由胶带转载后进入原水洗矸石场储存,再汽运至排矸场综合利用或废弃。

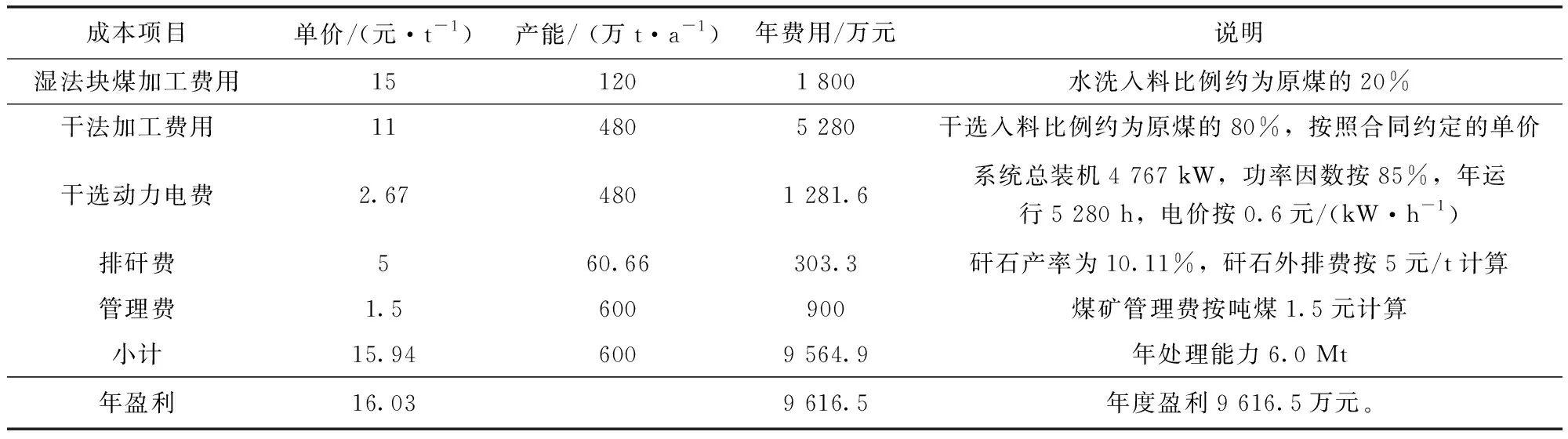

7 经济效益分析

一号井干选系统项目总投资约7 000万元。干法系统建设完成后,和水洗系统配合,可根据市场需求生产块精煤和末精煤2种产品。依据鄂尔多斯地区市场煤价,不同指标的煤炭价格如下:

原煤低位热值15.26 MJ/kg时,吨煤售价210元;

大于30 mm块精煤,灰分小于9%,硫分小于1%时,吨煤售价360元;

小于30 mm末精煤,低位热值大于15.88 MJ/kg,硫分小于1%时,吨煤售价250元;

吨煤泥售价:15元。

选煤厂工艺改造后的效益见表21,运营效益分析见表22。

采用干湿结合工艺,年销售额增值为19 181.4万元,选煤年毛利润为9 616.5万元,吨煤利润为16.03元,经济效益显著。

8 结 论

针对上海庙一号井选煤厂原煤高水、中硫、低热、矸石易泥化的特点,在干选半工业性试验结果分析和不同分选工艺流程计算比较及预测的基础上,决定对原水洗系统块煤重介系统进行改造和利用。通过建立末煤干选系统,对小于30 mm末原煤进行干选排矸脱硫,大幅提高了精煤热值,稳定提高了末精煤产品质量,经济效益显著。末煤干选解决了水洗精煤产品水分高,产品热值低,煤泥产量大,精煤产率低等难题,对易泥化动力煤水洗厂的改造升级具有示范意义。

表21 选煤厂工艺改造后煤炭增值数据

表22 项目运营经济效益分析