基于提高数控车床技术加工精度的工艺优化

魏晓荣

(甘肃能源化工职业学院,甘肃 兰州 730207)

数控车床技术在工业中得到了广泛应用,并且取得了显著成效。在社会发展过程中,对产品质量要求越来越高,这就需要提高加工精度,进一步创新工艺水平。对影响加工精度的因素进行全面分析,找到其中原因。在此基础上提出优化策略,不断提升加工水平,增加产品的可信度,为企业创造出更大经济效益。因此,这就要求在对其进行生产时要严格把控整体的生产精度,并且对整个生产加工过程也有着相对严格的要求[1]。

1 影响数控车床精度的主要因素

通过对当前我国市场上数控车床的调查发现,导致其出现精度偏差的原因主要包括数控系统以及车床精度两个方面。目前我国数控设备之间竞争非常激烈,要想获得更好发展必须提高产品质量。产品质量会直接影响到企业信誉、经济效益等等,所以要引起足够重视,将质量目标放在第一位。通过分析发现,影响数控车床加工精度因素比较多,例如操作人员技术水平、数控车床系统精度、零件材料等。要想全面提高数控车床的精度,则必须要采取有效方法来降低这些影响因素带来的误差,保证达到质量标准。并结合实际情况对数控车床技术加工精度因素进行分析,便于更好地对其进行控制[2]。

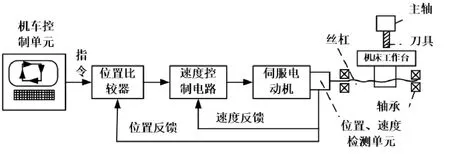

由数控车床基本工作原理可以知道伺服系统在加工中发挥着重要作用,因此,伺服系统是影响数控车床精度的重要因素之一。伺服系统在运行中是数控系统的执行机构,伺服系统需要完成由CNC装置传输过来的信号,确保零部件的加工过程严格按照预定的轨迹运行。通过调查发现,我国大多数数控机床均采用半闭环系统,半闭环控制系统对加工位置进行控制是通过滚珠丝杠来实现的。数控车床在运行过程中,会带动丝杠的反方向转动,这便会使得轴承和轴承座中间产生缝隙,进而会出现误差。另外,当车床受到外界环境影响时,会使得整体的运转过程所承受的压力不均匀,进而使得各部件之间的受力不均,对车床精度的控制带来不便。

因此,降低丝杠转角的测量误差对于提高数控车床的精度有很大作用,下图为常见半闭环控制系统的工作原理。

2 影响数控车床加工精度的因素分析

2.1 车刀几何参数的科学确定

刀具是影响数控车床加工精度的重要因素之一,因此要合理选择,才能达到质量标准。要确保刀具的运动轨迹能够与零部件实际轮廓保持一致,即在编程前通过人为计算使实际需要的圆弧形刀尖轨迹换算成假想刀尖的轨迹,尽量在理论上实现零误差。与此同时,编程过程中以刀尖圆弧中心为刀位点也及其重要,因为该过程中刀尖圆弧中心轨迹的绘制及其特征点计算比较繁琐,稍有失误就会引发极大的误差,为了避免和减少该误差的发生,可通过使用CAD软件中等距线的绘制功能和点的坐标查询功能来完成此项操作。但采用这种方法加工时要注意检查所使用刀具的刀尖圆弧半径的值是否与程序中的值相符,并且对刀时要注意把值考虑进去。

图1 半闭环系统框图

同时,车刀的选择必须要控制好角度,如果角度不合理,会使得加工精度出现较大偏差。为了保证加工精度,要从不同方面去完善,选择合适的角度,保证数控车床加工任务的正常开展[3]。

2.2 加工零件的工艺优化

为了保证加工零件精度,必须要采用先进工艺,这是重要的技术保障。

对零件形状、特性进行分析,在此基础上确定加工程序,确定好加工工艺方案,作为零件加工的重要参考依据。另外,在加工过程中要尽量避免频繁更换刀具,防止在更换过程中出现损失工作时间,从而对整体生产效率产生影响。同时,设计人员要建立起统一标准,为加工开展提供参考依据,确保按照零件图样完成零件的加工。如果工艺不符合实际加工操作要求,肯定会影响到加工精度,所以要树立起创新意识,不断提升工艺水平,为提高工件加工精度提供可靠的保障。

2.3 合理选择切削用量、切削液

在加工时要合理控制各工步的加工速度。实际加工过程中,根据不同工件的加工方法选择合适切削用量,有利于提高加工精度。在刚度允许的情况下,尽可能选取较大的背吃刀量,以减少进给次数,提高生产效率。在半精车、精车时要严格根据零件的加工工艺卡,选取合理的切削速度,保证数控车床的精度。此外,车刀经过长时间的加工会出现变形,对加工精度会产生不利影响,为了解决这个问题,要合理选用切削液,尽可能降低切削过程中产生的摩擦及温度。乳化液是最常用的切削液,对于刀具清洗和降温都可以起到良好的作用。所以,选择合适的切削用量和切削液也是非常重要的[4]。

2.4 夹具的合理选择

无论是普通车床还是数控车床,有效的装夹方法都是保证被加工零件精度的重要因素之一。目前我国采用卡盘夹具和轴类零件中心孔定心夹具两种装夹类型,其中,卡盘夹具包括三爪卡盘、液压动力卡盘、可调卡爪式卡盘和高速动力卡盘;中心孔定心装夹包括中心孔、自动加紧拨动卡盘、拨齿顶尖以及复合卡盘。可以根据被加工零件的实际形状来选择,从而保证夹具起到有效作用。装夹方式选择合理,不仅可以提升零件装夹速度,还能够提升加工效率,进一步满足加工精度要求,保证数控车床零件加工质量。如果装夹方法选择不当,对加工精度会产生很大影响,所以要引起足够重视。

2.5 刀具相关点的确定

确定零件装夹方式后,要确定刀具的刀位点、对刀点及换刀点。数控车床运行的过程中,首先要确定好基准点,即刀位点,再对刀进行试切,完成后才能运行数控车床中的加工程序。在数控加工中,对刀点是刀具相对于工件运动的起点,也叫起刀点或程序起点。因此,要合理选择刀具的尺寸及对刀点,它对加工精度会产生直接影响,如果选择不合理还有可能引发安全隐患,所以要提高重视程度。对刀点选择的原则是找正容易,编程方便,对刀误差小,加工时检查方便、可靠,有助于提高加工精度。最后要合理确定换刀点,换刀点是为数控车床、加工中心等多刀加工的机床而设置。因此,要提升数控车床技术加工精度,就要树立起全局意识,从整体上进行控制,不断提升加工水平,为产品质量提供保障[5]。

3 结语

综上所述,对影响数控车床加工精度因素进行分析,并采取有效措施优化,有助于改善加工效果,对提高数控车床的加工精度及从整体上提高数控车床现有水平均具有重要意义。

为了适应企业发展需求,要积极引入新理念、新技术,优化数控车床技术加工方式,不断提高产品质量。