提升机无人值守远程集中控制系统在蓬莱矿业的应用

杨世冬,潘 川,温 超

(山东黄金集团蓬莱矿业有限公司,山东 烟台 264006)

关键字:提升机;无人值守;远程集中控制系统;以太环网;传感器技术

提升机的远程集中控制系统实在充分结合数字化矿山建设的基础上,充分利用数字化矿山建设的智能化、科技化、数据库、自动化的功能,实现提升机无人值守作业。该系统不仅能够全面掌握、及时分析提升机运行工况,并且能够实现异常字状态的及时预警,并能够智能地分析处理特殊情况,实现提升机控制的无人化值守护、远程控制。

1 强家沟分矿提升系统简介

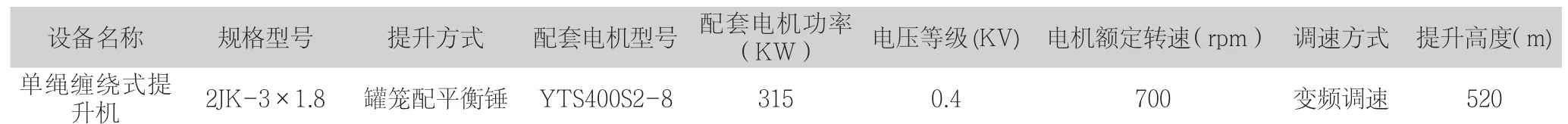

蓬莱矿业在生产矿区为齐家沟矿区,齐家沟矿区下属包含三个分矿,分别为强家沟分矿、齐家沟分矿、候格庄分矿。其中强家沟分矿采用二级接力提升方式,于-323m中段设置4线盲竖井。强家沟分矿地表主竖井QSJ3采用2JK-3×1.8P单绳缠绕提升机,提升高度520m,下设10个中段,-323m中段为最底中段。采用木罐道,2#单绳双层铝合金罐笼配平衡锤方式提升,罐笼规格型号为:1800mm*1080mm,每次提升2辆非标0.75m³翻斗式矿车。钢丝绳采用6×19W+FC-φ28型多层股不旋转钢丝绳为提升绳。电机型号:YTS400S2-8,额定功率315kW,变频调速,电控厂家为洛阳原创。设备基本参数如表1所示。

表1 主竖井设备基本参数表

2 实现提升机无人值守远程集中控制重点解决的问题

2.1 网络问题

完善提升机远程控制系统服务终端,对提升机的运行工况、运行动态等数据进行集中汇集、分析,配备数据库收集、分析、处理系统,为信息共享、事故分析提供数据基础。配置数字化检测装备,确保检测数据真实可靠。建立提升机集中监控系统的WEB方案,企业内部以太环网和Internet网络上授权用户对设备的实时数据进行有效读取和浏览。

2.2 提升机现场控制系统问题

传感器布置须可靠、灵敏,监测数据精准,充分利用传感器功能代替人为干预。提升机的开停机以及运行需全部实现自动化控制,利用设计的程序实现各项功能的有序操控。配置的硬件设施需满足稳定可靠,软件系统需满足高效安全。

2.3 清晰稳定的视频监控系统

无人值守远程集中控制需配置清晰度较高的视频监控系统,清晰明了的显示提升机的各个监控画面,以利于准确有效的了解设备的运行状态。

3 提升无人值守远程集中控制系统方案设计

3.1 网络系统建设

系统采用台湾MOXA品牌的工业级可网管以太网交换机,依靠MOXA特有的光纤环网冗余协议,在地表和地下分别组成两个以太环网,并将这两个环网连接起来,组成冗余环,以起到出色的通讯线路备份和冗余的作用。当通讯线路出现故障是,系统还能够在20MS内自动切换到备份线路,以保证正常的通讯,从而能够达到对整个系统更好的监视和控制功能。

为了保证各通讯单元节点之间能稳定、可靠、长期的通讯,核心采用两台MOXA工业交换机EDS-82810G分别做两个环网的核心,接入层使用EDS-510A和EDS-516A系列产品来构建一个基于MOXA TurboRing环网协议的工业以太冗余环网。使用Moxa的Turbo Ring环网冗余协议,它能让系统工作人员方便的建立和配置一个技术领先且稳定的冗余以太环网。有了Turbo Ring,如果网络断开,您的系统将会自动在20ms内恢复到正常。

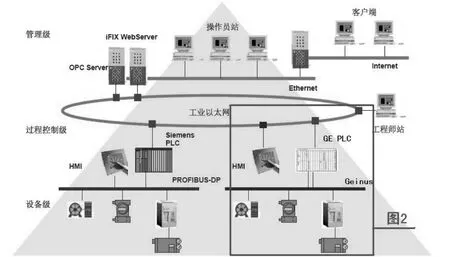

采用网络管理软件可以对各种故障报警、历史故障查询,查看每个交换机的端口状态、通讯流量、交换机设置,系统的安全维护等,具有良好的易操作性。拓扑图如下面所示:

图1 蓬莱矿业提升机无人值守远程集中控制冗余环网网络拓扑图

3.2 现场提升机电控系统完善

为实现提升机无人值守远程集中控制的安全稳定运行,需要对现场的设备进行完善改造,主要完善内容有:

(1)硬件部分:包括温度检测(电机轴承温度检测、电机温度检测、液压站油温检测、润滑站油温检测、闸盘温度检测)、烟感检测、盘闸检测、液压站紧急泄油检测、操作台增加本地/远程控制转换开关。转换开关须满足本地操作优先,提升机出现故障维护人员转到本地方式可优先控制提升机。

(2)软件部分:通过完善控制系统软件部分,实现提升机的智能化自主运行,主控系统的PLC软件能实现软硬件控制的无扰切换。

(3)本地系统通讯模块升级:对现有每台PLC网络重新分配IP地址。PLC控制系统加装GE子站,增加模拟量输入模块,用于检测现场温度,烟雾等信号的实时数据。

3.3 中控室远程集中控制系统

中控室须独立设置操作平台,操作台与其控制提升机相互对应。增设1台服务器进行数据存储及远程诊断。增加UPS冗余电源,保证供电可靠性。

远程监控控制系统的提升机运行工况通过中文动态画面显示,显示数据包括:设备运行速度、电流电压曲线、主控PLC包络线保护曲线、设备检修信息、故障记录、生产报表、产量数据统计汇总等。

3.4 远程集中控制系统

管理系统设计为Industrial Ethernet网络系统。主要功能:采用SCADA系统通过EthernetNetwork与各个现场主PLC通信,以获得PLC网络共享数据,从而实现对现场各个受控设备运行状况的集中监测与控制功能。集中管理控制系统依托于IFIX和SQLServer技术平台。主要功能:

(1)主要工艺参数的实时集中控制、显示和存档:工业控制计算机通过网络通信方式,集中获取现场主要的关键工艺参数(深度、速度、电流、油压等),井筒开关、深度指示器以及限位开关动作状态,主井装、卸载设备各部分动作情况,进行实时在线显示,对主机及电控设备主要环节的工作情况进行监视,对提升过程进行控制,将采集到的信息按照要求进行存档。

(2)生产过程的模拟显示:采用可视化编程技术,实时动态模拟显示提升运行过程,各种关键参数显示在醒目位置,使开车司机一目了然,确保安全可靠运行,并绘出工艺参数的趋势图,准确提供行程。速度、油压等数据,便于司机观察和操作。

(3)生产过程的信息管理系统:各种生产情况、设备运行报表显示及记录。同时对保存的数据信息进行查询,生成报表,并可以将结果打印出来。通过现场总线和Industrial Ethernet在集控室实现了多台提升机智能化集中管理、远程控制,使机房司机室达到无人值守,集控室实现单人操作多套提升机。

4 实施效果

随着提升机无人值守远程集中控制系统的应用,各矿井能够实现减员增效。

(1)第一阶段:试运行阶段,中控室须增加1名操作司机,卷扬机房司机人数可以实现减半。增加操作司机负责对电控进行远程控制,现场卷扬司机做操作监视。若系统出现故障,可以转为本地控制,由卷扬机司机进行操作。维护人员需要对3套实施远程监控的提升电控进行巡检。

(2)第一阶段:运行阶段初期,中控室操作司机增至2名,对3套提升系统进行远程控制;副井增设跟罐工,撤销信号工。维护人员需要对3套实施远程监控的提升电控进行巡检。

(3)第二阶段:运行稳定阶段,进行第三阶段人员调整,撤掉所有现场操作人员和罐笼井信号工,每套罐笼井增设1名/班跟罐工;中控室司机工2名,操作3套提升控制系统。维修人员需对现场电控进行定期巡检。

5 结束语

该系统可以对传统控制方式提升机进行升级改造,对提高设备效率、降低生产维护成本、减轻工人劳动强度、减少安全隐患、节能降耗等方面可获得巨大的经济效益和社会效益。