Y对Mg-5Si合金微观组织和力学性能的影响

范晋平,王 浩,武改林,蒋一锋,王 晧,李尚明

(太原理工大学 材料科学与工程学院,太原 030024)

镁是最轻的金属材料,镁合金在航空航天、交通运输、电子通讯、建材以及家电等领域有着极其广阔的应用前景[1-2],尤其是在当前世界环境污染问题愈发突出和能源消耗日益加剧的情况下,汽车行业的材料减重显得尤为重要。镁合金具有密度低、比强度和比刚度高等优点[3],使用镁合金制造汽车车身、发动机以及变速器等部件,可以减轻汽车的重量,从而实现减少废气排放和能源消耗。然而,当温度超过120℃时,镁合金的蠕变强度会大幅度下降[1],这限制了镁合金在汽车发动机和变速器等部件上的应用。

合金化可以改变镁合金的组织及力学性能[1,4],已有的研究主要集中在稀土元素合金化方面。苏再军等人报道[5],Mg-4.2Y-2.4Nd-0.5Zr合金中Zn的质量分数达到1.0%时,其抗拉强度、屈服强度和伸长率分别为(208±5.9) MPa,(159±3.9) MPa和(7.5±0.2)%。ZHANG et al[6]的研究表明,在400 ℃下,Mg-12Ymm-4Zn合金的抗拉强度可达到130 MPa(mm为混合稀土)。CHE et al报道[7],当Mg-4Sm-3Nd-Zr合金中添加质量分数1%Gd和1%Zn时,300 ℃的高温抗拉强度和伸长率分别达到了213 MPa和8.6%。PENG et al[8]的研究表明,Mg-8Gd-0.6Zr-3Er合金具有良好的抗拉强度和屈服强度,室温下分别达到261 MPa和173 MPa,250 ℃下分别达到203 MPa和122 MPa,同时Mg-8Gd-0.6Zr-5Er的最大硬度为97HV。然而,这些合金中稀土的添加量较大,增加了合金的生产成本,不利于材料在汽车工业中的应用,失去了材料减重的意义。因此,如何减少稀土的添加量是一个值得关注的问题。

用Si对镁合金进行合金化处理时,可原位生成热稳定性好的Mg2Si强化相,Mg2Si相熔点高(1 085 ℃),硬度高(4.5×109Nm-2),密度低(1.99×103kg/m3),热膨胀系数低(7.5×10-6K-1),弹性模量高(120 GPa)[9]。与稀土相比,用Si对镁合金进行合金化处理成本大大降低。根据Mg-Si二元相图,共晶点Si的质量分数为1.38%,Si在Mg中的固溶度很小,并且与Mg相比,Si的熔点较高,Si含量较高的Mg-Si合金不易制备。Mg-5Si合金为过共晶合金,比亚共晶合金含有更多的强化相Mg2Si.然而,在过共晶Mg-Si合金中,初生Mg2Si易形成粗大的树枝状,对合金的力学性能产生不利影响。本文中,用Y对Mg-5Si合金进行合金化处理,以研究Si和Y对镁合金的微观组织和力学性能的影响,为耐热镁合金的开发提供数据支持。

1 实验

用Mg锭(纯度99.90%)、Mg-8Si合金和Mg-30Y合金为原料,在RJ-6熔剂保护下,于SG2-5-10型井式电阻炉中熔炼合金。首先,在720 ℃下将Mg锭放置于铸铁坩埚熔化,然后将在200 ℃下预热的Mg-8Si合金以及Mg-30Y合金加入到Mg熔液中,在800 ℃下保温60 min,保温期间搅拌10 min,进行扒渣处理并浇铸到预热至200 ℃的钢模中,制成φ50 mm×150 mm的铸锭。

从距离铸锭底部10 mm处切取组织表征试样,使用RAX210 X射线衍射仪(CuKα射线)进行X射线衍射(XRD)测试,扫描角度为10°至90°,扫描速度为2 (°)/min.合金样品的化学成分通过电感耦合等离子体原子发射光谱法(ICPAES,型号FPI ICP-5000)测定,如表1所示。金相试样及拉伸试样的制备按照标准程序制取,在25 ℃下用4%HNO3溶液对金相试样进行腐蚀,拉伸试样的尺寸如图1所示。合金的微观组织使用Zeiss光学显微镜(OM)和配备有能量色散光谱仪(EDS)的TESCAN MIRA3型场发射扫描电子显微镜(SEM)进行观察。使用HBRVD-187.5D1型布洛维硬度计进行维氏硬度测试。在室温下使用Instron 4206拉伸试验机进行拉伸试验,初始应变速率为10-3s-1.使用TESCAN MIRA3型场发射扫描电子显微镜(SEM)观察拉伸断口。

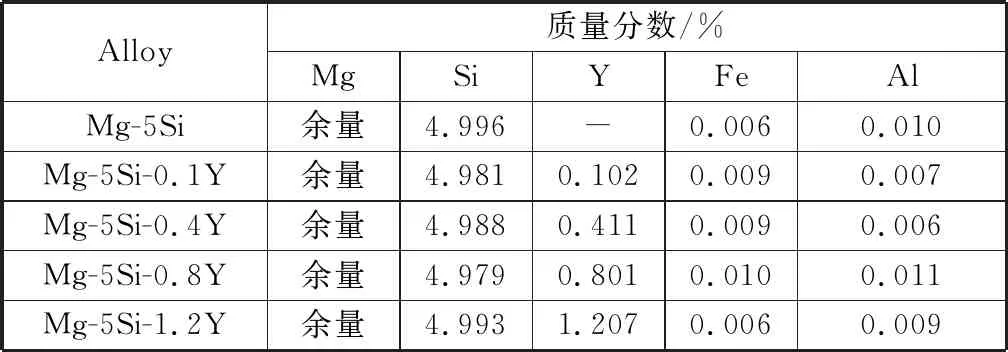

表1 合金的化学成分Table 1 Chemical composition of experimental alloys

图1 拉伸试样尺寸示意图(单位:mm)Fig.1 Diagram of tensile specimen size(unit: mm)

2 结果和讨论

2.1 微观组织及分析

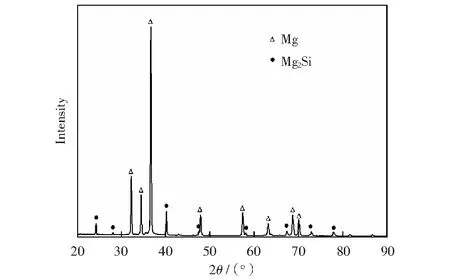

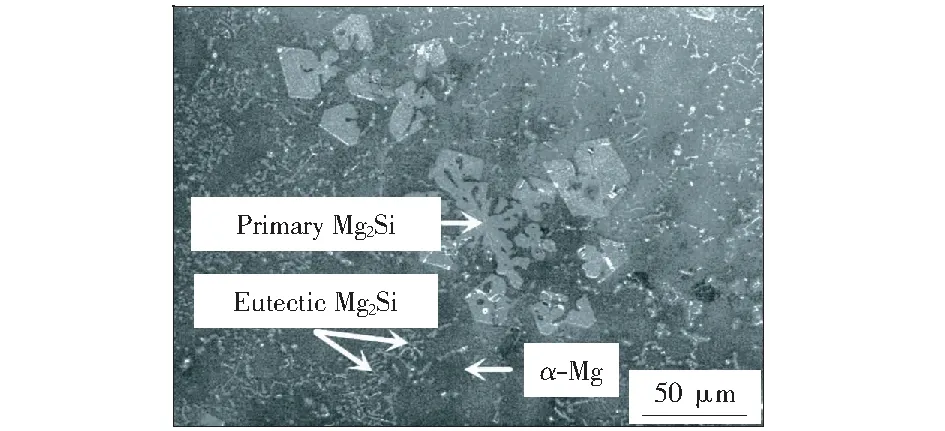

图2为未变质Mg-5Si合金的XRD图谱,由图2可以看出,未变质Mg-5Si合金主要由α-Mg相和Mg2Si相组成。图3为未变质Mg-5Si合金的SEM显微照片,由图3可以看出,未变质Mg-5Si合金微观组织由树枝状初生Mg2Si相、汉字状共晶Mg2Si相以及基体α-Mg相构成,其组织特征为树枝状初生Mg2Si相由α-Mg相包围,α-Mg相周围为共晶Mg2Si+Mg组织,组织形成过程在柏世梅等[10]与PAN et al[11]的研究中已有较为详细的报道。

图2 Mg-5Si合金的XRD图谱Fig.2 XRD patterns of Mg-5Si alloy

图4为不同含量Y变质的Mg-5Si合金的SEM显微照片,如图4(a)Y质量分数为0.1%时,初生Mg2Si的形貌由粗大的树枝状变为四边形、六边形等,初生Mg2Si得到显著细化,其平均尺寸由95 μm减小到约20 μm,包围初生Mg2Si的α-Mg相的树枝状特征变得更加明显,共晶Mg2Si相则由汉字状变为层片状。如图4(b)Y质量分数增加到0.4%时,初生Mg2Si相的形貌仍然为多边形状,但其尺寸明显减小,平均尺寸约为15 μm;与图4(a)相比,α-Mg相和共晶Mg2Si相的形貌并未明显变化,但其尺寸明显得到细化。如图4(c)Y质量分数增加到0.8%时,初生Mg2Si,α-Mg及共晶Mg2Si进一步得到细化,初生Mg2Si的平均尺寸减小到约12 μm.如图4(d)Y质量分数增加到1.2%时,出现了过变质现象,初生Mg2Si,α-Mg及共晶Mg2Si的尺寸增大,初生Mg2Si相的平均尺寸约为23 μm,并且合金中出现了大量的白色块状化合物,如图5(a)中区域A所示,相应的EDS结果分析如图5(b)所示,该化合物中Mg、Y、Si原子比约为23∶41∶36.由于Mg-Y-Si化合物的生成消耗了大量的Y,引起了变质效果的减弱,JIANG et al曾报道过类似的现象,在Mg-Si-Y合金发现了Mg-Y化合物[12]。

图3 Mg-5Si合金的SEM显微照片Fig.3 SEM micrograph of Mg-5Si alloy

(a) 0.1%Y;(b) 0.4%Y;(c) 0.8%Y;(d) 1.2%Y图4 Y变质Mg-5Si合金的SEM显微照片Fig.4 SEM micrographs of Mg-5Si alloys modified by Y

图5 (a)1.2%Y变质Mg-5Si合金的SEM显微照片和 (b)区域A中白色块状相的EDS分析Fig.5 (a) SEM micrograph of Mg-5Sialloy modified with 1.2%Y and (b) EDS analysis of white blockphase in region A

Y对初生Mg2Si的变质作用主要是Y抑制了初生Mg2Si的各向异性生长。吸附在晶面的一些Y原子因晶格畸变改变了Mg2Si晶体的表面能,进而促进了Mg2Si晶体分支的生长,抑制了其各向异性生长模式[12]。初生Mg2Si在α-Mg生长前沿的富集阻碍了α-Mg的生长,细化了合金的基体组织[13]。在共晶Mg2Si晶粒长大的过程中,Y在晶粒生长前沿的偏析,导致了液固前沿扩散层中形成了剧烈的过冷结构,从而限制了共晶Mg2Si晶粒的长大并促进了共晶Mg2Si晶粒的形核[14]。

2.2 力学性能测试及结果分析

图6为合金抗拉强度σb、屈服强度σ0.2及伸长率δ随Y含量变化的规律图。未变质合金中因为存在大量粗大的树枝状Mg2Si相,硬而脆,易割裂基体,同时在粗大的树枝状初生Mg2Si棱角处以及汉字状共晶Mg2Si的尖端处都易产生应力集中形成裂纹源,微裂纹沿Mg2Si与α-Mg的相界面扩散,造成未变质合金屈服强度与伸长率不高[15]。Y质量分数为0.1%时,合金力学性能大幅提升,合金组织中初生Mg2Si由棱角较多的粗大树枝状转变为较为平滑的多面体状,减少了应力集中,降低了微裂纹形成的趋势。Y质量分数为0.4%时,合金力学性能进一步提升,合金组织中α-Mg晶粒得到细化,细晶强化可以大幅提高合金的屈服强度。同时层片状的共晶Mg2Si层片间距降低,根据霍尔-配奇公式(公式(1)),随着层片状共晶Mg2Si间距s0降低,合金的屈服强度得到提高[16]。

(1)

式中:σs为屈服强度;σi为常数;Ks为材料常数;s0为层片状共晶Mg2Si间距。Y质量分数为0.8%时,合金组织中α-Mg晶粒进一步得到细化,共晶Mg2Si层片间距进一步降低,合金力学性能达到最

图6 不同含量Y变质Mg-5Si合金的抗拉强度(σb)、 屈服强度(σ0.2)及伸长率(δ)Fig.6 Tensile strength (σb), yield strength (σ0.2) and elongation

优。Y质量分数为1.2%时,合金组织中初生Mg2Si尺寸增大,α-Mg晶粒也再次变得粗大,这导致了合金的屈服强度降低。

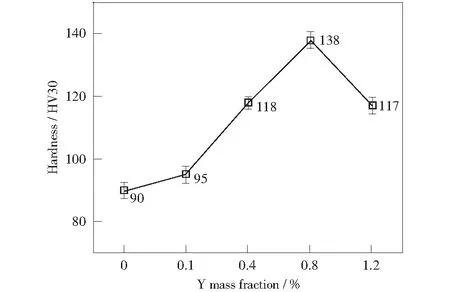

如图7所示,Y变质Mg-5Si合金的硬度均高于未变质Mg-5Si合金的硬度,且随着Y含量的增大,变质Mg-5Si合金的硬度呈现先增大后减小的趋势,Y质量分数为0.8%时,合金的硬度最大,达到138HV30.由此可见Mg2Si相具有硬度高(4.5×109Nm-2)的特点,可以作为镁合金的强化相。合金中添加Y后,Mg2Si相变得细小、弥散,这有助于合金硬度的提高。当Y质量分数达到0.8%时,合金中Mg2Si相尺寸达到最优,分布更加均匀,此时,合金的硬度也达到最大。

图7 不同含量Y变质Mg-5Si合金的维氏硬度Fig.7 Vickers hardness of Mg-5Si alloy with different Y content

图8(a)和图8(b)为未变质Mg-5Si合金的断口形貌SEM显微照片。如图所示,Mg-5Si合金断口为准解理断裂,存在大量撕裂棱,黑色粗大树枝状初生Mg2Si一次晶轴较长,与图3中Mg-5Si合金的微观组织相符。在Mg-5Si合金显微组织中,初生Mg2Si为粗大的树枝状,棱角尖端较多,易产生应力集中。Mg2Si相硬度高(4.5×109N·m-2),为硬脆相,在较大的应力作用下,Mg2Si相易产生裂纹,进而使合金发生断裂。图8(c)和图8(d)为质量分数0.8%Y变质Mg-5Si合金的断口形貌SEM显微照片,如图所示,质量分数0.8%Y变质Mg-5Si合金断口为准解理断裂,存在一些微裂纹。质量分数0.8%Y变质Mg-5Si合金中初生Mg2Si相已经由粗大的树枝状转变为细小的多面体状,其尺寸明显减小,与未变质Mg-5Si合金相比,裂纹扩展速度降低。质量分数0.8%Y变质Mg-5Si合金组织中基体晶粒得到细化,晶粒位向不同,撕裂棱具有各向异性,合金的强度随Y含量的增加而提高。

图8 (a,b) Mg-5Si合金拉伸断口SEM显微照片;(c,d) 质量分数0.8%Y变质Mg-5Si合金拉伸断口SEM显微照片Fig.8 SEM micrograph of tensile fracture of Mg-5Si alloy (a,b) and SEM micrograph of tensile fracture of Mg-5Si alloy modified with mass fraction 0.8% Y (c,d)

3 结论

1) Y变质Mg-5Si合金的微观组织中初生Mg2Si相由树枝状变为多边形状,共晶Mg2Si相由汉字状变为层片状。

2) Mg-5Si-Y合金中Y质量分数为0.4%或0.8%时,α-Mg枝晶得到细化。

3) Mg-5Si-Y合金中Y质量分数为0.8%时,力学性能达到最佳,其抗拉强度为107 MPa,屈服强度为91 MPa,伸长率为5%,硬度为138HV30.

4) 在Y质量分数为1.2%的Mg-5Si-Y合金中发现了白色块状的Mg23Y41Si36化合物。