一款任意层互连HDI板制作及流程管控

郭达文 何立发 谢圣林 查红平

(红板(江西)有限公司,江西 吉安 343100)

0 前言

随着移动互联网技术和电子商务的飞速发展,移动通信终端不仅具有实时通信功能还结合了网上消费、电子商务等诸多功能,其发展趋势朝着智能化、多样化的方向快速发展。随着移动互联网技术日趋成熟和应用更加广泛,传统的电子商务逐渐转型为移动电子商务,新业务、新应用层出不穷,对我们的移动通信技术提出速度更快、效率更高、更智能化的新要求[1]。

随着电子产品不断向小型化和多功能化方向发展,任意层互连设计必将成为智能手机、平板电脑等移动互联终端产品的主流设计。功能应用的越来越多,导致常规HDI(高密度互连)设计已经不能满足要求,必须采用任意层互连设计[2]。任意层互连(Anylayer)技术可以使PCB的体积较传统HDI减小40%~50%,在达到轻、薄的同时,可以缩短信号的传输距离,降低电容和电感产生的损耗。同时,高密设计还可以节约电能消耗,提升设备续航能力[3]。这种PCB设计科技含量高,制作难度大,需要对产品制作全流程严格管控,并按照IPC标准进行各项可靠性测试[4]。本研究选取一款十层任意互连板,就其全流程制作及管控做阐释,希望能给业界同行提供一定参考。

1 实验部分

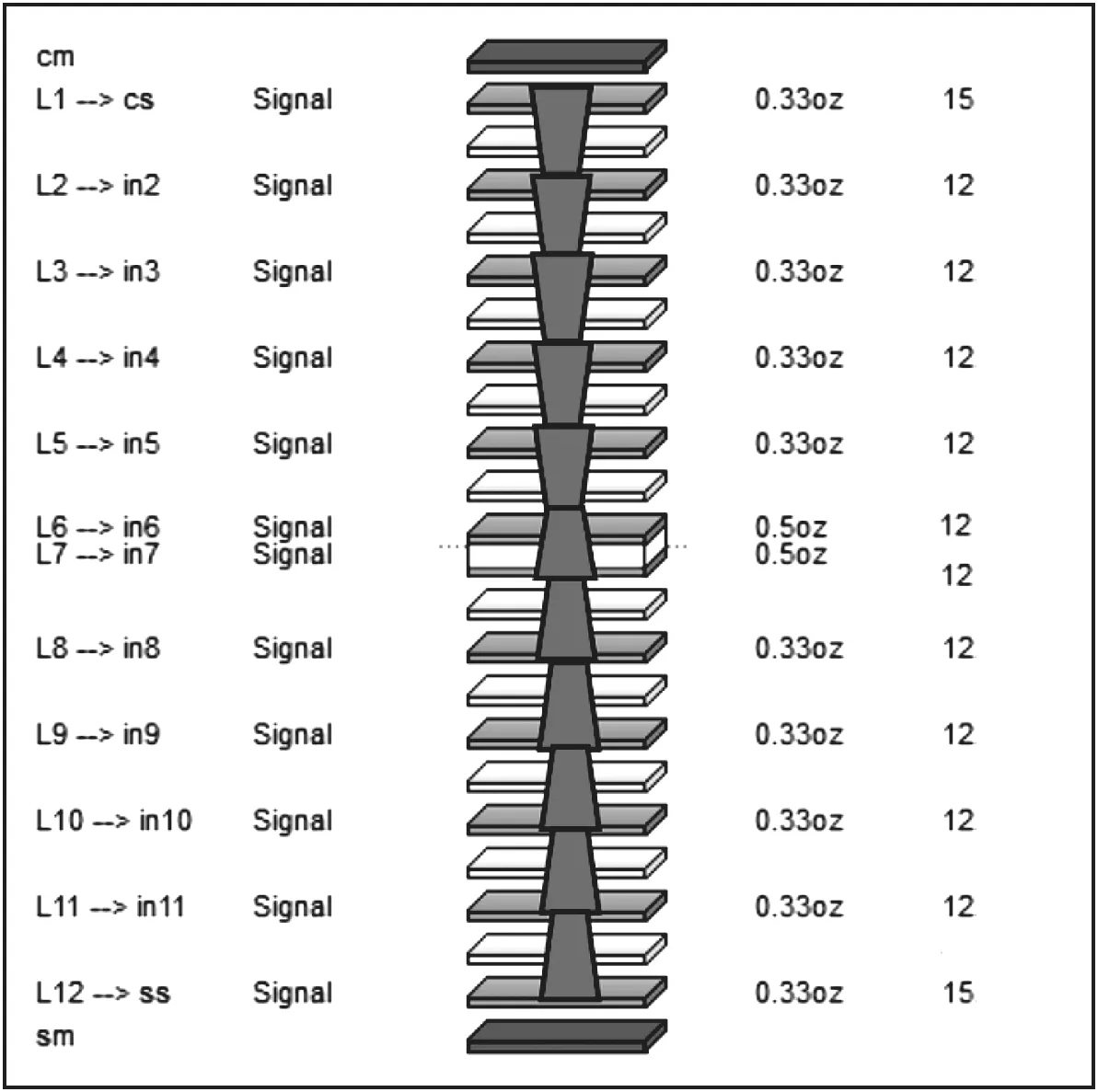

一款用于移动通信智能终端的十层任意互联板制作案例,其压合结构如(如图1)。

图1 任意互连HDI板压合机构图

1.1 制作工艺流程

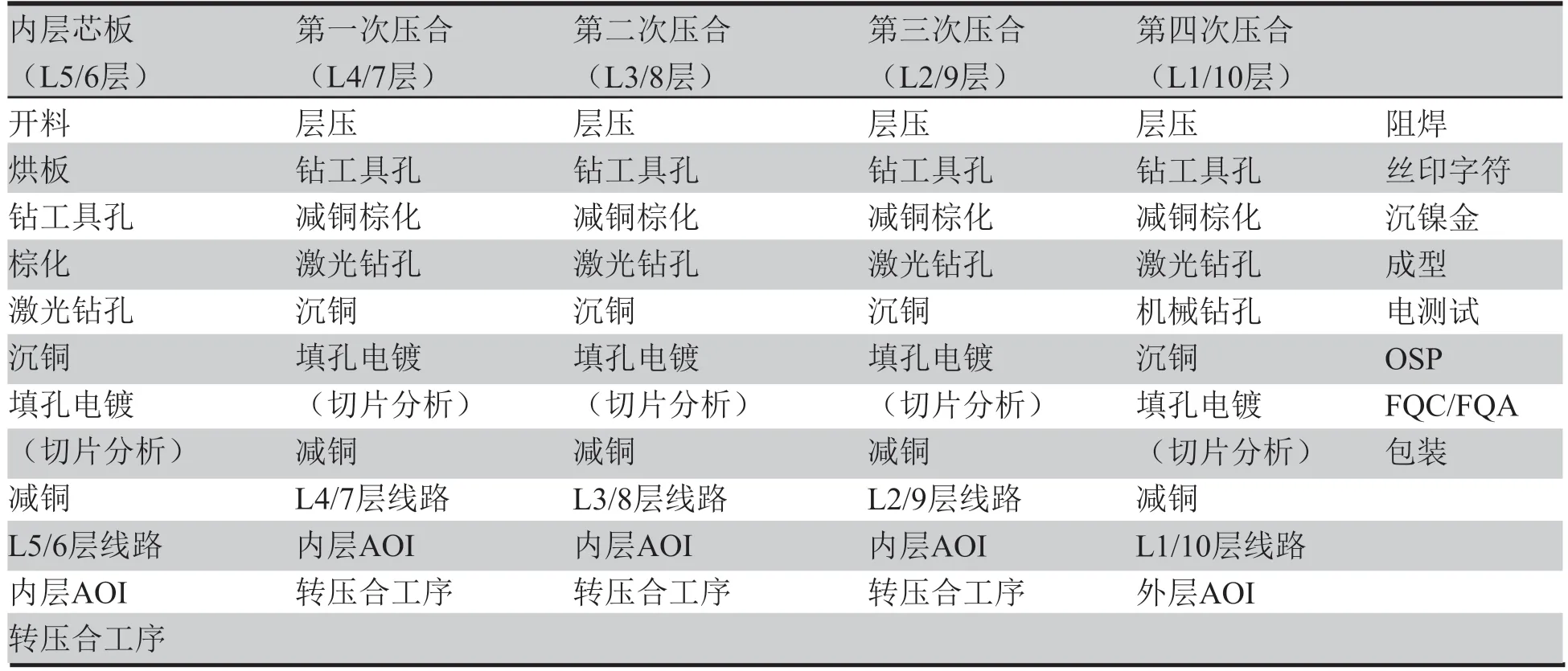

本十层任意互连板,内层没有机械埋孔,各层通过盲孔导通,只有外层才有部分机械孔(装配孔),其制作工艺流程(见表1)。

1.2 过程管控内容

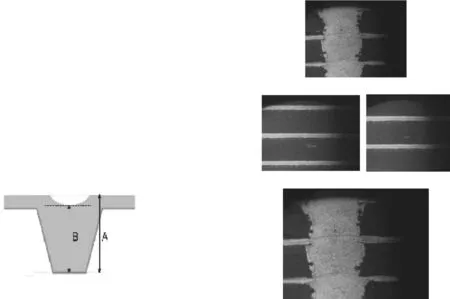

通过压合结构及制作流程分析可知,该PCB板产品的过程控制需要重点跟进的项目包括:各层激光钻孔的孔型及盲孔底部是否有残胶,激光盲孔的填孔深度及平整性、五次盲孔的对准度以及成品的可靠性等。

2 结果与讨论

2.1 第一次激光钻孔后过程管控评价结果

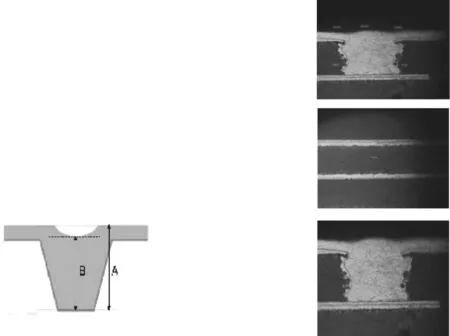

第一次激光钻孔是任意互连PCB制作的主要难点之一,这个时候板子最薄,要注意激光钻孔的能量控制,不能打穿,也不能残胶;另外由于板子太薄(一般芯板层只有0.06 mm左右),电镀填孔时注意操作,保持板子的平整性以及镀铜的均匀性。图2是第一次激光钻孔后,也就是芯板层过程管控评价情况,可以看到芯板层(L5/6层)的层间介厚为59.08 μm,激光盲孔上下孔径分别为93.704 μm和84.019 μm,满足孔型要求上孔径/下孔径≥0.5,孔口悬铜最大13.075 μm,孔底无残胶、无蟹脚;盲孔填铜电镀饱满、无空洞,填孔率79.177/83.051= 95.3%,满足≥80%的要求。以上可知第一次激光钻孔后过程的可靠性管控符合要求。

2.2 第一次压合过程管控评价结果

表3是第一次压合后,也就是L4/7层过程管控评价情况,可以看到L4/7层的层间介厚分别为63.196 μm和64.164 μm,激光盲孔上下孔径分别为85.47 μm和81.84 μm,满足孔型要求上孔径/下孔径≥0.5,孔口悬铜最大14.5 μm,孔底无残胶、无蟹脚;盲孔填铜电镀饱满、无空洞,填孔率69.007/70.218=98.3%,满足≥80%的要求。以上可知第一次压合过程的可靠性管控符合要求(见图3)。

表1 十层任意互联HDI板制作工艺流程

图2 第一次激光钻孔后过程管控评价结果

2.3 第二次压合过程管控评价结果

第二次压合后,也就是L3/8层过程管控评价情况,可以看到L3/8层的层间介厚分别为62.712 μm和64.891 μm,激光盲孔上下孔径分别为83.535 μm和81.356 μm,满足孔型要求上孔径/下孔径≥0.5,孔口悬铜最大11.8 μm,孔底无残胶、无蟹脚;盲孔填铜电镀饱满、无空洞,填孔率69.007/75.302=91.6%,满足≥80%的要求。以上可知第二次压合过程的可靠性管控符合要求。

2.4 第三次压合过程管控评价结果

第三次压合后,也就是L2/9层过程管控评价情况,可以看到L2/9层的层间介厚分别为64.891 μm和65.133 μm,激光盲孔上下孔径分别为93.946 μm和91.041 μm,满足孔型要求上孔径/下孔径≥0.5,孔口悬铜8.717 μm,孔底无残胶、无蟹脚;盲孔填铜电镀饱满、无空洞,填孔率72.397/79.177=91.4%,满足≥80%的要求。以上可知第三次压合过程的可靠性管控符合要求。

图3 第一次压合后过程管控评价结果

2.5 第四次压合过程管控评价结果

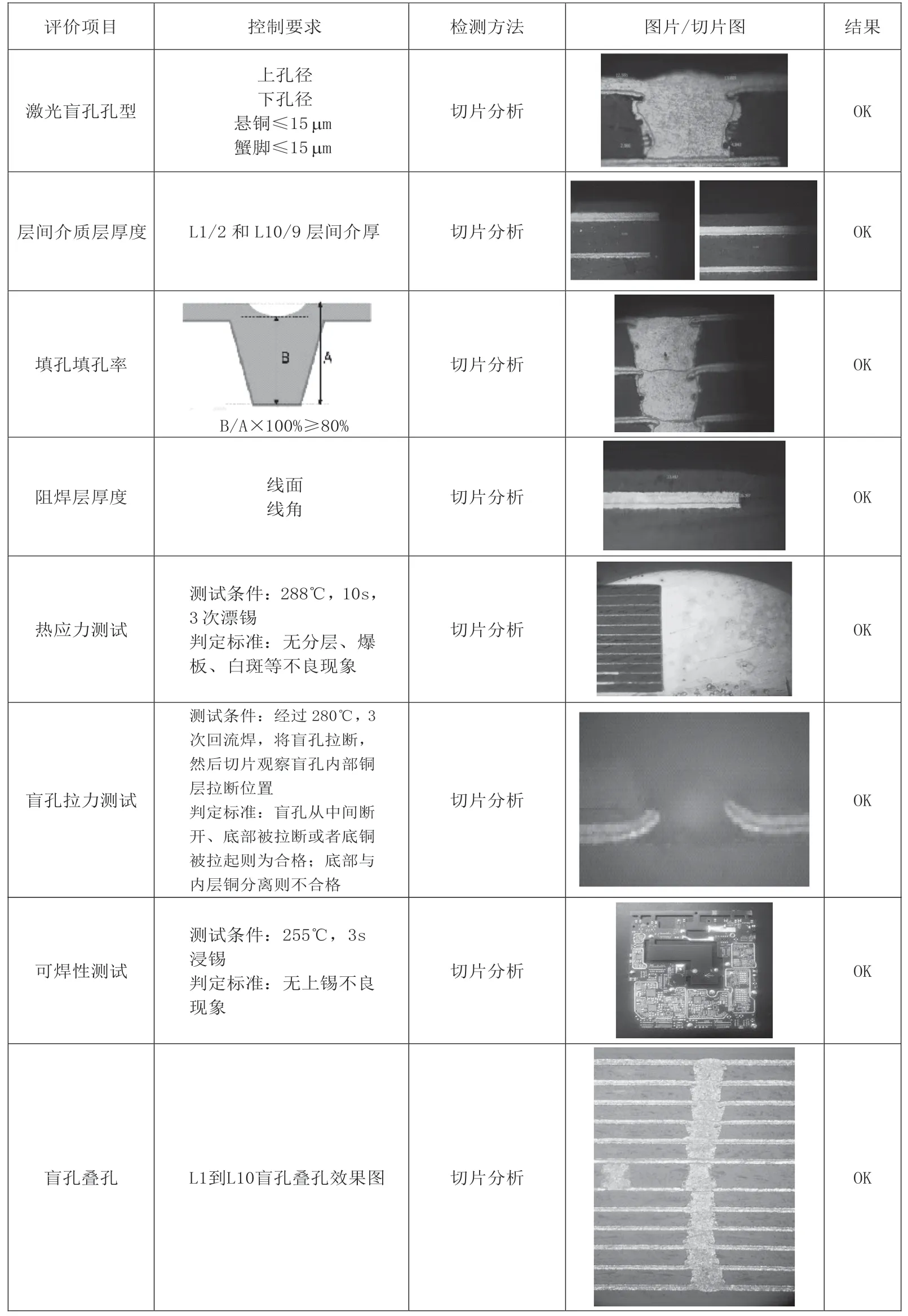

图4是第四次压合后,也就是外层(L1/10)层过程管控评价情况,可以看到L1/10层的层间介厚分别为65.859 μm和65.375 μm,激光盲孔上下孔径分别为89.83 μm和87.167 μm,满足孔型要求上孔径/下孔径≥0.5,孔口悬铜最大13.8 μm,孔底无残胶、无蟹脚;盲孔填铜电镀饱满、无空洞,填孔率80.629/80.871= 99.7%,满足≥80%的要求。线面阻焊厚度23.487 μm,线角阻焊厚度26.367 μm;288℃10 s,3次漂锡测试,成品板无分层、爆板、白斑等不良现象;280℃3次回流焊测试,将盲孔拉断,切片观察盲孔内部铜层拉断位置,盲孔从中间断开、底部被拉断或者底铜被拉起,盲孔拉力测试合格;255℃3 s浸锡测试,切片上所有焊盘均显示润湿均匀良好,无上锡不良现象,可焊性测试合格。由此可知第四次压合过程的可靠性管控符合要求,成品板可靠性合格。

图4 第四次压合后过程管控评价结果

3 结论

在国家大力发展5G、智能制造的大背景下,移动通信智能终端PCB的需求量必然持续增加。本文以用于移动通信智能终端的任意互连板为例,对其流程制作和品质管控做了初步阐释。