基于光纤光栅的一体式靶式流量传感技术

张正义

(高新技术研究所教研室,山东青州 262500)

1 引 言

工业生产中常涉及流量检测,机械转子流量传感器[1]的使用较频繁,可是其精度不高;声学原理流量计[2]、电磁原理流量计[3]和多普勒流速仪[4],精度很高,可是价格昂贵,还可能被电磁场影响。最近20年以来,光纤布拉格光栅(Fiber Bragg grating,FBG)流量传感技术迅速发展[5-6],其原理是通过Bragg中心波长对于其他量的敏感,利用特定构造达到测量多个物理量的目的[7-8]。和以往电学传感器比较,其具有灵敏度高、质量轻、体型小、抗干扰、能够达到精准检测以及安全可靠的优点[9-10]。

近年来,禹大宽[11]、王正方[12]、Wang[13]等把FBG和以往靶式流量传感结合起来,设计了圆靶片以及悬臂梁,但其结构仍较为复杂,未能使光纤光栅传感的优势充分发挥出来。据此,本文设计了一种集阻流靶片和敏感元件于一体的等强度悬臂梁结构,测试了该传感器的可靠性、可行性和灵敏度。

2 基本原理

2.1 FBG传感基本原理

依据耦合模原理,只有符合下列公式的光波才被反射:

其中,λB表示中心波长,Λ表示周期,neff表示有效折射率。则λB由于应变以及温度变化而造成的偏移为[14]:

其中,α、ζ分别是热膨胀系数及热光系数,Pe是有效弹光系数,ε是轴向应变,KT、Kε为灵敏度系数。

2.2 FBG靶式流量器传感原理

设计结构如图1所示,在轴线放置圆靶片,直接连接等强度悬臂梁,将流量冲力变成悬臂梁的变化。

令密度为ρ,靶片面积为A1,阻力系数为ζ,靶前流体速度为v0,压力为p0,经靶片以及环隙的速度为v,压力为p。通过伯努利方程可知[15]:

图1 靶式流量传感原理图Fig.1 Target type flow sensing principle diagram

A1(p0-p)表示靶片静压力,用F1表示表示动压力,用 F2表示;合力F=F1+F2。那么速度和冲击作用力的方程为:

流体流动形成的力使两个FBG发生相同形变,考虑温度,则[16]:

波长变化总量与轴向应变的关系为:

公式(7)表示双FBG差动构造避免了温度应变交叉敏感现象。根据材料力学原理[6]:

其中,ε是梁表面应变,b、h是梁底宽度以及厚度,E是杨氏模量,L为固定端长度,F为梁自由端受力。结合公式(7)、(8),可得Δλ与F的关系为:

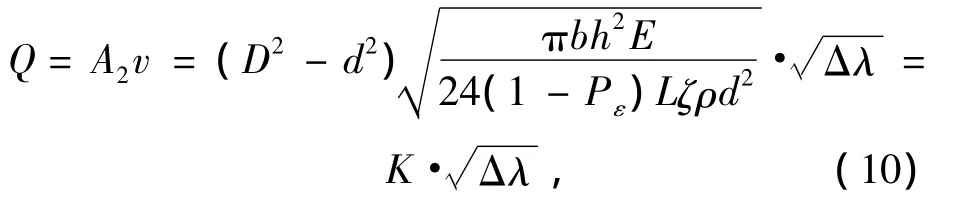

设液体不能压缩,令A2为内径D以及靶径d的环隙面积,通过公式(4)、(8)、(9)能够计算出经A2的流量为:

测得波长变化,就能检测流体参量。

3 结构设计

3.1 一体式靶式流量传感器的结构设计

如图2所示,传感器主要由阀体、凸台、端盖、一体式靶片四部分组成,阀体与凸台、端盖与凸台之间利用O型密封圈进行面密封,一对中心波长相等的FBG形成差动构造,贴在梁对称两边的轴线处。流体冲击使悬臂和FBG应变,达到流量测量目的。

图2 一体式靶式流量计Fig.2 One-piece target flow sensor

3.2 一体式靶片的结构设计

靶式流量传感器灵敏度的高低、性能的好坏,关键取决于一体式靶片的结构设计是否得当,其设计原则如下:

(1)管径比的选用要适中,要兼顾灵敏度和压力损失;

(2)等强度悬臂梁的尺寸要考虑到传感器的测量范围,并在量程范围内满足精度要求。

在管道直径一定时,随着靶片直径的增加,压差逐渐增大,即流体通过一体式靶式传感器的压力损失增大。这里结合实际应用,选用阀体管径D=16 mm,选用靶片直径为10 mm。流量传感器量程的设计范围为0~2 L/s,则得出流体流经管道与靶片之间空隙的流速范围为0~16.3 m/s,则可以计算出流体对一体式靶片冲击力的范围,一体式靶片在设计过程中要在满足强度要求的前提下,尽可能提高测量精度。设计的一体式靶片如图3所示,图3(a)为加工图纸,图3(b)为实物照片。材质为304#不锈钢,厚度为1 mm,等强度悬臂梁长l=40 mm,底部宽度b=5 mm,圆形靶片直径d=10 mm,靶心与悬臂梁顶点重合。靶片上方长方形区域长18 mm、宽5 mm,在安装过程中,其卡在凸台的细槽中,以实现一体式靶片的紧固,并保证靶片平面与流向垂直。

图3 一体式靶式流量计。(a)加工图纸;(b)实物照片。Fig.3 One-piece target.(a)Processing drawings.(b)Physical photos.

4 FLUENT仿真分析

选用FLUENT软件进行流体分析,通过仿真实验,观察流体状态,并与传统靶式流量传感器的流体状态进行对比研究,以确定一体式靶片结构的设计是否可行。

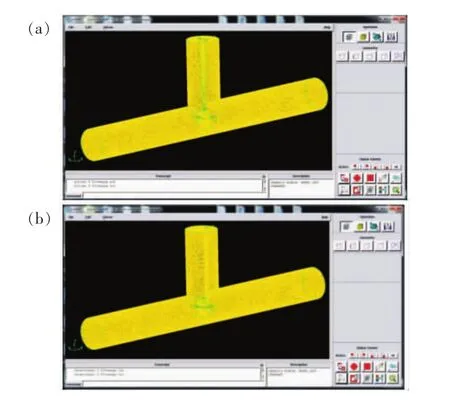

在GAMBIT软件中建立三维几何模型,流量传感器阀体部分设计为一个三通模型,管径皆为16 mm,水平管道长150 mm,垂直管道长40 mm,油液在水平管道中沿X轴正方向流动。方案一为一体式靶式结构,方案二是传统靶式结构,除去靶片结构不同外,两个方案中的其他条件皆一致。网格划分采用Tet/Hybrid(以四面体网格形式为主,在适当位置上包括六面体、锥形和楔形网格)和Tgrid(将体划分为四面体网格单元,在适当的位置可以包含锥体、六面体和楔形单元)类型,网格大小设置为0.5。靶片周围采用网格加密处理,管壁划分边界网格。网格划分之后的模型图如图4所示,图4(a)、(b)分别为一体式靶式结构和传统靶式结构的模型。

图4 一体式靶式流量传感器结构模型图。(a)一体式靶式结构;(b)传统靶式结构。Fig.4 One-piece target type flow sensor structure model diagram.(a)One-piece target type.(b)Traditional target type.

模型建立之后,从GAMBIT中将划分好的网格文件导出,打开FLUENT软件,选用三维单精度解算体,导入网格文件,并检查网格划分情况。根据实际情况对求解器的参数进行设定,求解器选用分离式求解器和隐式求解器,黏性模型选用kepsilion模型,流体设置为油,边界条件设置入口流速为10 m/s,其他条件默认 FLUENT的初始设定。

在解算初始化(Solution initialization)中Compute from选择inlet。设置收敛精度k和epsilon都为0.001,然后开始求解,待求解完毕,设置3个截面XOZ(主视图)、XOY(俯视图)、YOZ(左视图)。

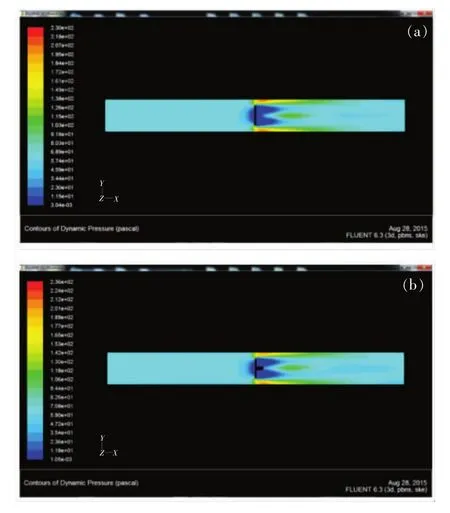

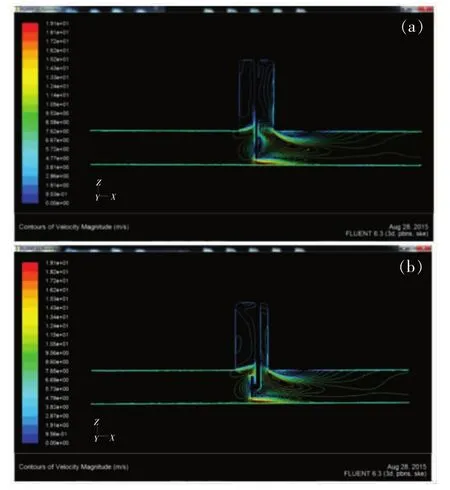

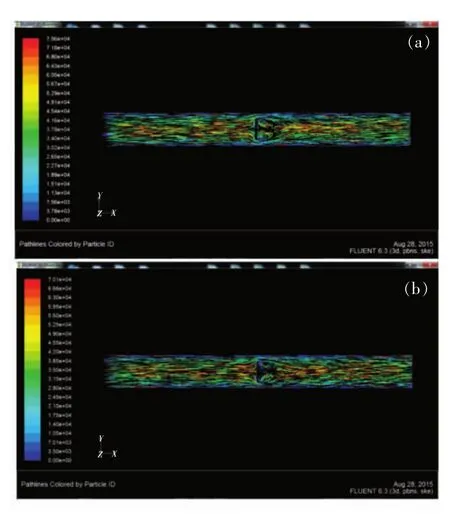

图5显示了两种方案的动压力云图的俯视图(平面XOY)。得到两种方案流速等值线的主视图(平面XOZ),如图6所示。得到流线图的俯视图(平面XOY),如图7所示。

通过以上仿真结果可以看出,一体式靶式流量传感器对流体状态的影响比传统靶式小,流体通过靶片后,能够在较短的距离内恢复平稳状态。由此可以看出,一体式靶式流量传感器的结构设计是合理可行的。

图5 动压力云图。(a)方案一:一体式靶式结构;(b)方案二:传统靶式结构。Fig.5 Dynamic stress nephogram.(a)Option 1:integrated target structure.(b)Option 2:traditional target structure.

图6 流速等值线。(a)方案一:一体式靶式结构;(b)方案二:传统靶式结构。Fig.6 Velocity isoline.(a)Option 1:integrated target structure.(b)Option 2:traditional target structure.

图7 流线图。(a)方案一:一体式靶式结构;(b)方案二:传统靶式结构。Fig.7 Motoin pattern.(a)Option 1:integrated target structure.(b)Option 2:traditional target structure.

5 FBG流量传感实验

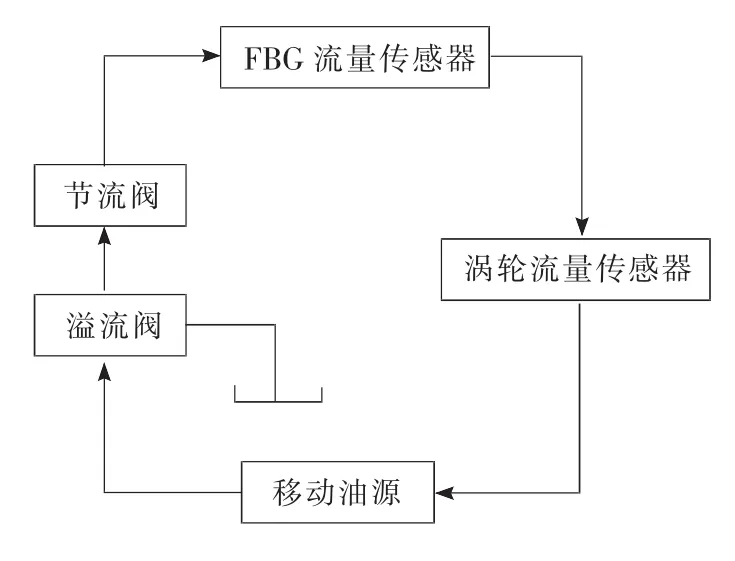

为了再一次检测光纤光栅一体式靶式流量传感器的使用性能,设计了液压回路,如图8所示,涡轮流量计只能单向通过,安装使用时油液流向要正确。

图8 流量测试系统油路图Fig.8 Flow test system circuit diagram

图9 靶式流量传感器实物图Fig.9 Good one-piece flow sensor target type

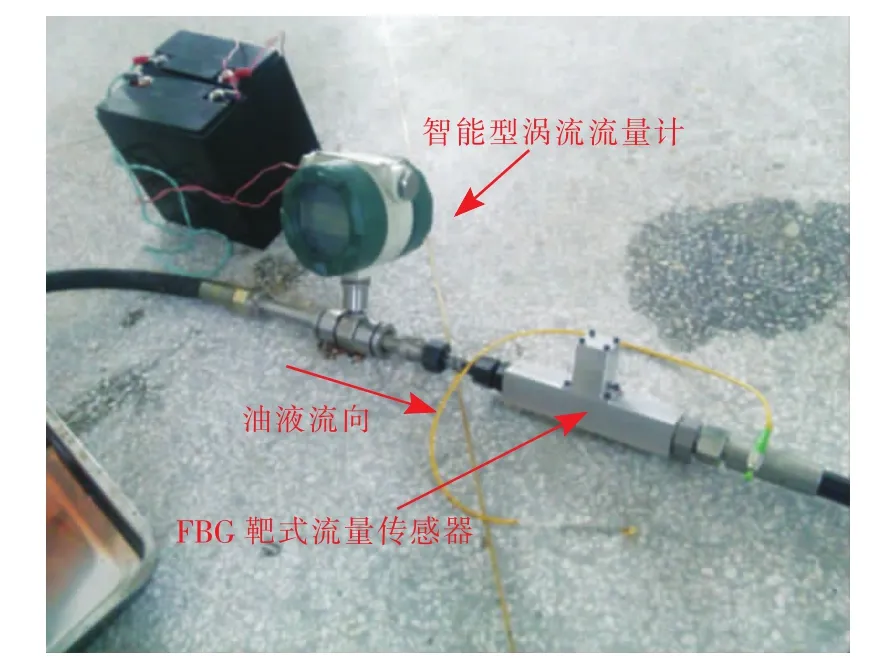

图9为一体式靶式流量传感器,λB=1 550 nm,利用熔接机实现连接,光纤在夹板以及压力膜片中伸出,通过熔接机连接FC插头。图10为实验照片,光纤光栅解调设备可解调出中心波长。

图10 流量传感器测试系统实验照片Fig.10 Flow sensor test system experimental photos

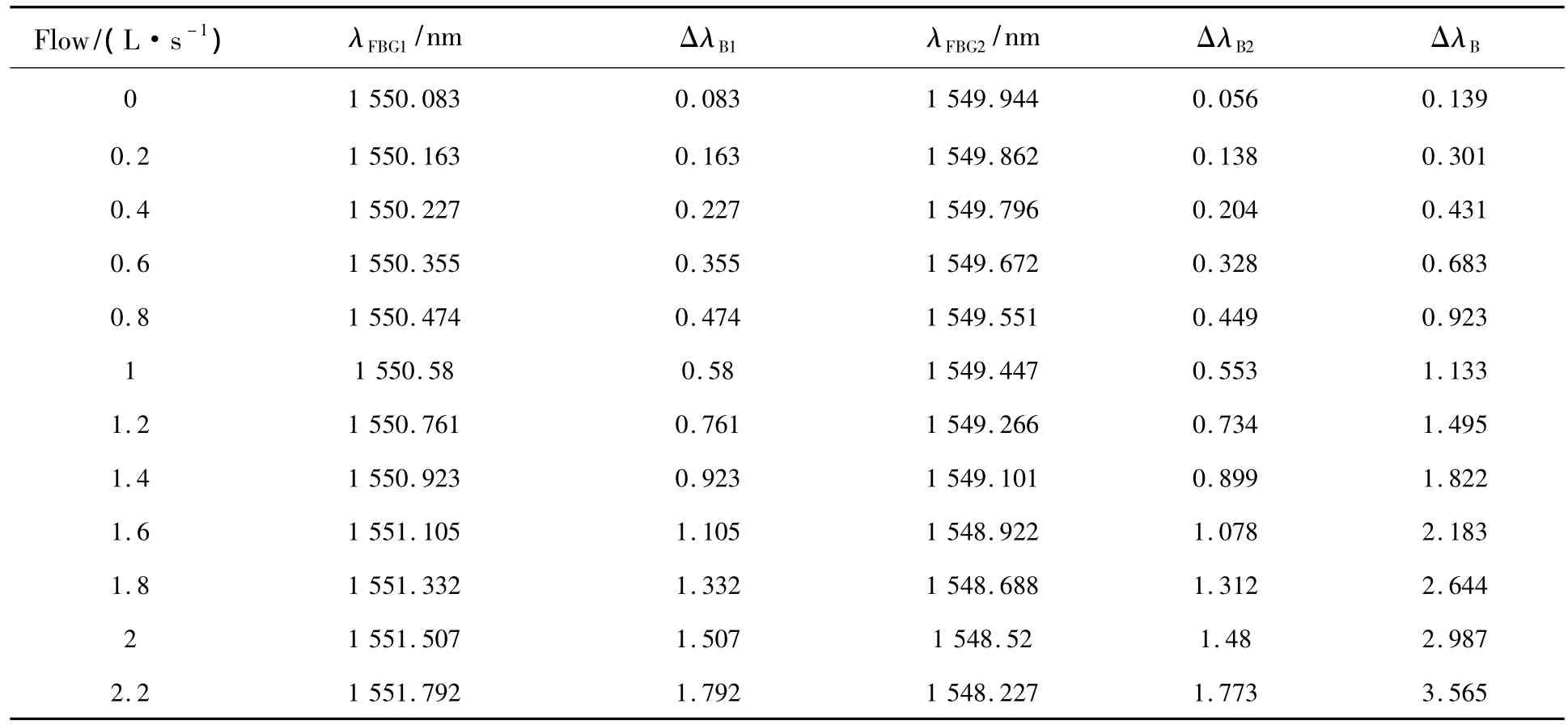

实验中记录不同流量时中心波长的数值,如表1所示。

通过最小二乘法分析,得到图11。

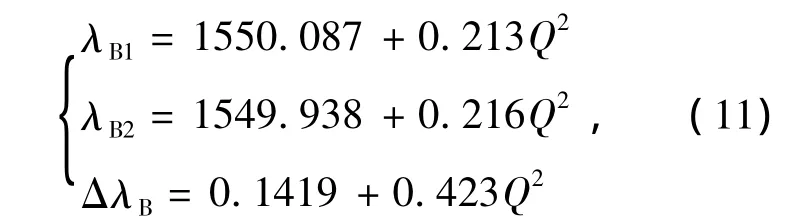

根据公式(10)可知Δλ与Q2成正比,对图11中曲线进行拟合,得到拟合曲线方程如下:

拟合曲线显示,Δλ与Q2成正比,双FBG中心波长偏移总量为单个FBG偏移量的两倍,与此同时,差动特殊结构将灵敏度提高到两倍。根据二次项系数0.423、解调分辨率1 pm,得出传感器分辨率是0.049 L/s。

表1 流量传感实验Tab.1 Flow sensing experiment

图11 流量传感器实验数据拟合Fig.11 Flow sensor experimental data fitting

6 结 论

本文根据光纤光栅靶式流量计传感理论,构建阻流靶片敏感元件一体化结构,简化传导装置,将等强度悬臂梁当作承力机构,沿中心轴放置两个中心波长一致的FBG,用以感知应变量。通过FLUENT软件进行模拟,分析出一体式靶片结构对流体状态影响比传统结构更小;流量实验验证了该传感器设计方案的可行性、稳定性,很大程度上增强了传感灵敏度,并且传感器可进行反复测量。该FBG靶式流量传感器构造精巧、容易封装,特别是可以实现强电磁、易燃爆、远程以及分布检测,因而应用前景较好。