B50A789 第xx 转子叶片表面磁粉荧光缺陷分析

詹 平

(中国航发成都发动机有限公司,计量理化中心,四川 成都 610500)

近年来,随着航空事业的蓬勃发展,不断有新的材料研制成功,沉淀硬化不锈钢因其具有较高的强度、耐腐蚀、抗氧化和可焊性被广泛应用于飞机重要部件上来[1]。

从成分特点来看,B50A789 钢类似于17-4PH 合金结构钢,属于沉淀硬化型马氏体不锈钢,主要通过富铜相的时效强化和钼、铌的沉淀强化[2]。

荧光磁粉检测时,缺陷磁痕中的荧光物质吸收紫外光的能量,产生波长与紫外光不一致且与工件表面对比度高的黄绿色荧光,易于观察[3]。目前沉淀硬化不锈钢在磁粉检测过程中主要发现裂纹、夹杂等冶金缺陷[4,5]。局部偏析在成品无损或低倍检测时常表现为“亮条、暗条或不均匀组织”,肉眼难以分别缺陷类型,为了更明确的判定缺陷性质,则需要明确这些缺陷的性质及形成原因。目前尚无B50A789 钢异常磁痕分析研究,在进行B50A789 不锈钢磁粉荧光探伤时发现异常现象,磁痕形貌出现差异(主要呈亮条和暗条),这些异常磁痕显示对生产中的磁粉检测评判造成严重影响。本文通过对B50A789 不锈钢叶片进行磁粉荧光发现的异常磁痕形貌进行分类汇总,并通过微观组织分析、能谱、硬度分析等手段分析其形成原因,为零件在生产中的质量控制提供依据。

1 理化检验

现选取3 件代表性叶片进行分析讨论,分别标号为:1#、2#、3#。1#叶片沿叶身横向分布有暗条状显示);2#叶片沿叶身纵向有亮条显示);3#叶片沿叶盆横向分布有亮条显示)。

1.1 宏观形貌及金相分析

1.1.1 暗条

1#叶片用FeCl3溶液腐蚀时的磁粉荧光暗条显示位置的金相组织更为粗大。抛光后,用HNo3水溶液电解腐蚀后,体视镜下呈现出两个区域呈暗条分布,A 区域:沿叶身横向分布(磁粉荧光显示位置);B 区域:经腐蚀显示出的流线呈暗色的区域,且金相组织存在明显差异:A 区域与B 区域晶粒度为5 级,无暗条显示的区域晶粒度为9 级。

1.1.2 纵向亮条

2#叶片磁粉荧光下显示为纵向亮条,可见用FeCl3溶液腐蚀后磁粉荧光观察为亮条显示位置的金相组织更为细致,高倍观察可见沿加工变形方向伸长的细针状δ-铁素体和明显Nb 化物分布。

1.1.3 横向亮条

3#叶片高倍组织为采用FeCl3溶液腐蚀后在体式镜下低倍观察:荧光显示为亮条处位置呈细条状,沿叶身横向分布,其细条状组织类似叶身纵向分布明暗相间的流线组织。可以看到显微镜下放大后亮条显示位置与正常位置金相组织存在不明显界限;金相组织均为回火索氏体。晶粒度均为6.5 级。

1.2 能谱分析

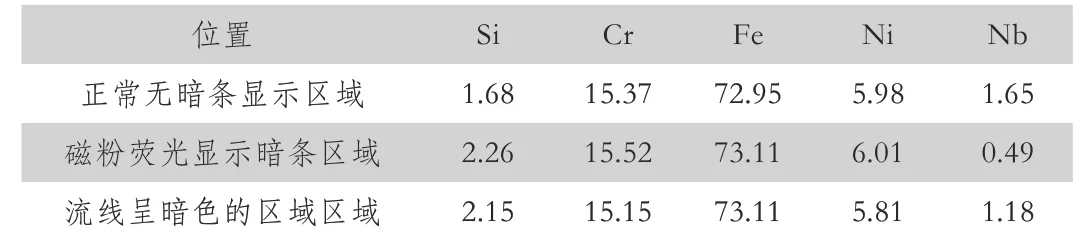

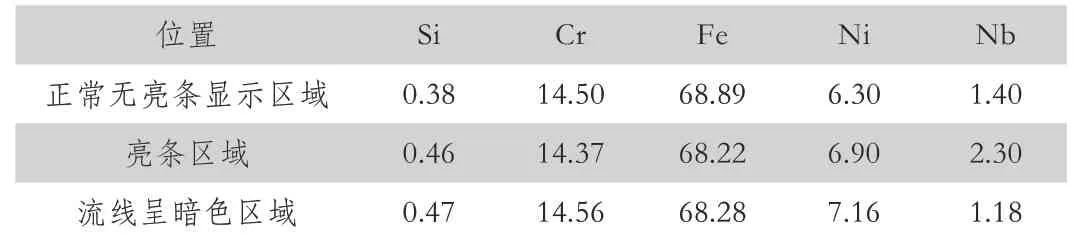

采用JEoL(JSM-6610LV)扫描电镜的能谱仪对1#~3#叶片分析结果见表1~表3。

表1 1#能谱成分分析

磁粉荧光显示暗条区域和正常位置相比Nb 元素含量偏低,其余元素未见明显差异。

磁粉荧光显示亮条处Nb 明显偏高。

表3 3#叶片能谱成分分析

磁粉荧光显示亮条处Nb 元素偏高。

1.3 硬度检查

对1#~3#叶片进行显微硬度测试,可以看到磁粉荧光显示亮条区域硬度明显偏高,见表4。

表4 叶片维氏硬度测量结果

2 讨论与分析

2.1 金相组织及硬度分析

由于Nb 对再结晶的抑制作用,使得铸造枝晶在凝固过程中不能通过再结晶过程向等轴晶转化及完成组织的均匀化过程,使Nb 的分布不均匀[6],1#叶片显示的叶身横向暗条处相较正常位置,由于Nb 元素对晶粒的细化作用,使得局部Nb 元素含量较高区域晶粒细小,而Nb 含量较低区域晶粒粗大,晶粒差异造成了不同的磁导率差异,进而导致磁痕差异。2#、3#叶片出现的叶身横向及纵向亮条处Nb 元素含量及硬度较正常位置高,是由于铌在γ →α 转变时在铁素体中析出产生稳定的碳化物和碳氮化物,析出的细小弥散的析出物产生沉淀强化效果,提高了材料的强度。

2.2 荧光形貌分析

材料磁性是由组织结构决定的,虽然铁素体和马氏体都是铁磁性,但马氏体磁性不如铁素体强,马氏体由于融入了铌碳等间歇性原子,使其成为过饱和固溶体,使得点阵发生畸变,磁铸结构发生变化,不易移动,从而使其磁化困难,磁性较铁素体弱

[7]。在磁粉荧光的检查中显示出的亮条磁痕,故局部含一定量铌化物的δ-铁素体区域更容易磁化导致磁痕显示。

3 结论

(1)B50A789 沉淀硬化不锈钢叶片在磁粉荧光检查时出现的暗磁痕显示为Nb 局部偏析导致的晶粒大小不均匀。

(2)B50A789 沉淀硬化不锈钢中的Nb 化物是在磁粉荧光探伤工序检查时出现亮条显示的原因。