滑车式管子移运装置研究

李庆杰, 高世卿, 曹振波, 刘希梁, 陶承虎

(沈阳新松机器人自动化股份有限公司, 辽宁 沈阳 110000)

0 引言

随着石油钻井平台对技术升级的迫切需求, 大量钻井设备需要改造。目前常用的管子移运方式主要有:吊装式、抓管式、桥式起重机式。 山东胜利石油产业技术研究院公开了一种抓管、吊装式管子移运装置,仅适用于陆地石油开采[1]。宝鸡石油机械有限责任公司公开了一种桥式起重机式管子移运装置,由于其采用了钢丝绳传动,抗风荷载能力较弱,不能满足平台钻井需要[2]。 为了满足石油钻井平台对技术升级的需求, 本文研究了一种用于钻杆在猫道与地面管架之间的转运工作的新型滑车式管子移运装置,并对最恶劣工况进行有限元分析,验证其在最恶劣工况下的工作性能。

1 移运装置的组成

移运装置的组成包括:滑车、滑车轨道、猫道、管架及钻杆,如图1 所示。

钻杆堆放于管架之上,2 条轨道按要求分布在管子两侧,2 部滑车分别安放在2 条轨道上, 通过2 部滑车的协调移动和升降,实现钻杆在猫道与管架之间的往返传送。

滑车的包括:底座、液压马达、油缸、升降体、伸缩吊梁,如图2 所示。

图1 滑车式移运装置

图2 滑车

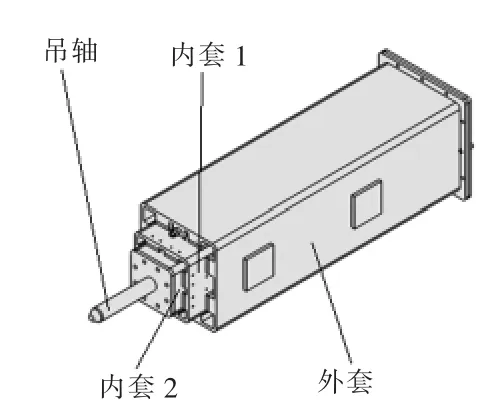

滑车由液压马达驱动, 完成滑车在轨道上的前后移动, 由油缸驱动完成升降体及伸缩吊梁的升降伸缩吊梁的组成见图3,主要包括:外套、内套1、内套2、油缸、吊轴。其中,油缸安装在外套内。

伸缩吊梁的伸缩是由吊梁内的油缸驱动, 油缸装有位移传感器, 用于控制油缸的伸缩量。 通过内部的倍程机构实现吊轴的伸缩功能,吊轴可以根据需要更换不同规格。

图3 伸缩吊梁

2 滑车的运动学仿真

运动学仿真采用Solidworks 软件。三维模型设计完成后,使用Solidworks Motion 插件的Motion 分析功能,先对三维模型进行简化和前处理,去除冗余约束;然后设置驱动元件的驱动速度;最后运行仿真程序,生成动画。 动画生成后,通过“结果和图解”功能可以生成位移、速度、加速度、角速度、角加速度的图解。

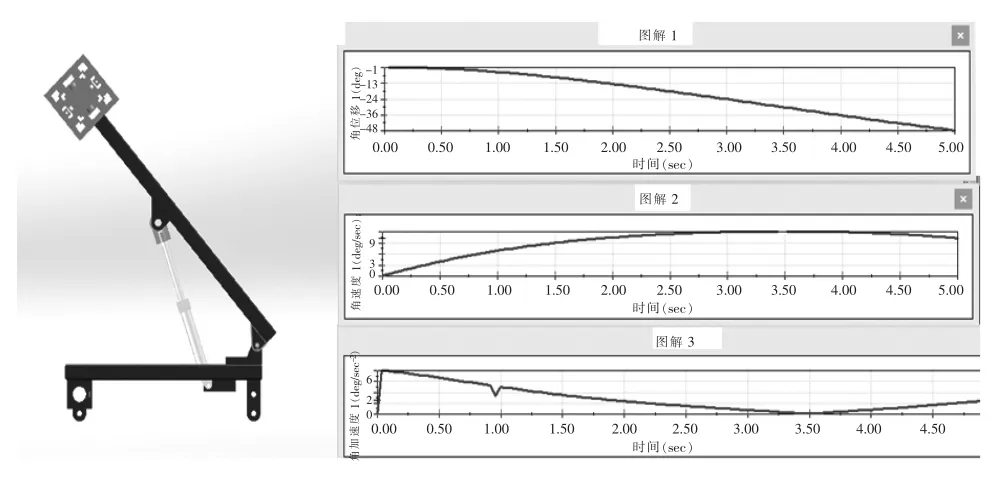

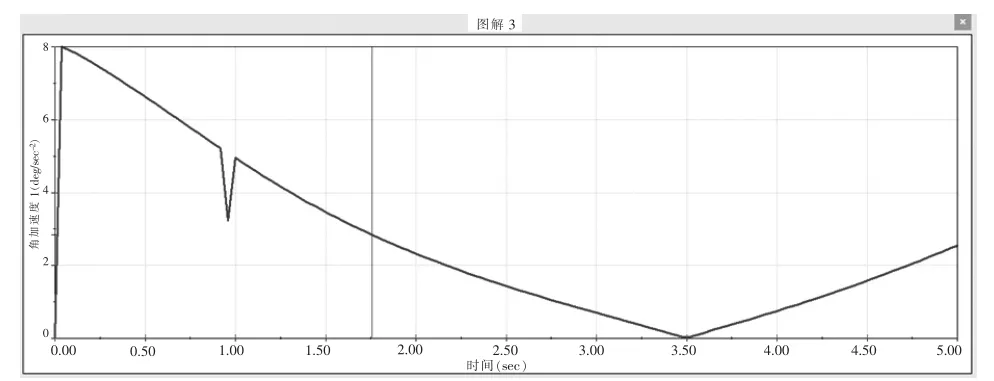

图5~7 所示分别为滑车吊轴的角位移、角速度、角加速度图解。由图5 可知,在滑车从初始位置运动到工作位置的过程中, 吊轴角位移从-1°逐渐增大到-48°; 由图6可知,在滑车从初始位置运动到工作位置的过程中,吊轴角速度从初始时0°/s 逐渐减小到12°/s (3.5s 时), 再从12°/s 逐渐增加到10°/s;由图7 可知,在滑车从初始位置运动到工作位置的过程中,吊轴角加速从初始时0°/s2迅速加到8°/s2,然后逐渐减小到0°/s2(3.5s 时),再从0°/s2逐渐增加到3°/s2。

图4 滑车伸缩吊梁图解

图5 滑车伸缩吊梁角位移图解

图6 滑车角速度图解

图7 滑车角加速度图解

3 底座及升降体的力学分析

3.1 滑车受力的计算和导出

滑车受力计算仿真采用Solidworks 软件。

第一步,调用Motion 分析功能图解。前述已经完成的工作有:三维模型完成、三维模型进行简化和前处理、设置驱动元件的驱动速度、运行仿真程序、生成动画。 动画生成后,通过“结果和图解”功能可以生成受力的图解。

第二步,选中受力最恶劣的图解位置,将受力最恶劣位置的受力导出至零件, 则零件自动加载该时刻所有的受力、速度、加速度、角速度、角加速度。 打开相关零件,设置零件的“夹具”,即零件与上一节臂的联接位置,设置网格参数,生成网格,运行,即可得到最恶劣受力位置的应力图解和位移图解。

通过该方法可以计算出滑车油缸推力,如图8 所示。

3.2 有限元分析模型的建立

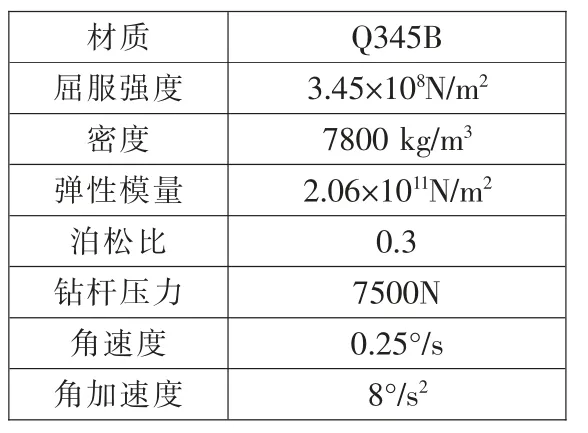

表1 滑车升降体材料及加载信息

建立模型时,分别对滑车支座和滑车框架进行建模。由图8可知,当滑车框架出于最低点开始由液压缸驱动升起时,滑车支座和滑车框架受力最大,为57280N。 因此取这个状态作为有有限元分析的状态。

建立模型时,各零部件的三维模型使用Solidworks 完成。 有限元分析使用Solidworks Simulation。 Solidworks Simulation 的优势在于可以自动生成网格并进行自动计算, 在保证了计算准确性的同时降低了前处理和后处理的难度。

在有限元分析建模前对模型进行了简化,简化原则为:

(1)忽略了螺纹孔及螺钉的影响。

(2)忽略了倒角和圆角的影响。

(3)忽略了油管、阀、走线附件等的影响。

简化模型后, 采用Solidworks Simulation 的网格生成功能自动生成网格,网格生成结果如图9、10 所示。

图9 滑车支座网格图解

图10 滑车升降体网格图解

3.3 力的加载与分析结果

采用导出法将Motion 中计算的最恶劣状态下受力导出至模型,并利用Simulation 进行计算。 加载力后,使用Solidworks 的“加网格并运行”功能得到有限元分析结果。其受力仿真分析结果如图11~14 所示。 图11 为滑车支座应力图解,图12 为滑车支座位移图解,图13 为滑车升降体应力图解,图14 为滑车升降体位移图解。

图11 滑车支座应力分析图

图12 滑车支座位移分析图

图13 滑车升降体应力分析图

图14 滑车升降体位移分析图

根据 《机械设计手册》, 机架安全系数应该取1.5 以上, 则滑车支座材料至少应当有166.6×1.5=249.9MPa 的屈服强度, 滑车升降体材料至少应当有221.1×1.5=331.65MPa 的屈服强度。Q345B 材料屈服强度345MPa,满足要求。

通过有限元分析得知, 滑车底座在工作状态下最大变形量0.4044mm;滑车升降体在工作状态下最大变形量1.068mm。 两者均满足要求。

4 结论

本文针对钻井平台技术改造提出的滑车式管子移运装置,提供了一种与传统方式不同的方案,在控制和移运方式上提出了全新的方法,与传统方式相比,设备更加简化,节省空间占用,自重轻,自动化程度提高。

本文对上述滑车式管子移运装置进行了有限元分析与校核,通过有限元分析得知,管子移运装置在最恶劣工况下能够满足使用要求,设计合理。这种滑车式管子移运装置将会在石油钻井领域得到广泛应用。