乙酸乙酯-水-异丙醇萃取精馏研究

齐云国,王 敏

(潍坊职业学院,山东 潍坊 262737)

前言

乙酸乙酯与异丙醇都是常用的化工溶剂[1]与生产原料,在生产氨苄类药物过程中常会产生大量的乙酸乙酯、异丙醇与水的混合废液,对于其回收与利用可降低排污量及生产成本。由于其体系存在最低共沸物,常规方法无法实现高纯度分离。常用萃取精馏、变压精馏等方式进行分离[2-8],相对于其他方式而言萃取精馏具有能耗低、污染少、溶剂易于回收的特点,故采取优良的萃取剂优化其操作参数是重要的研究目标。

1 异丙醇-水-乙酸乙酯三元系统分析

从图1 可以看出,异丙醇、乙酸乙酯、水的沸点分别为82.05℃、77.20℃、100.02℃。从数据中可以发现,水的沸点最高,乙酸乙酯的沸点最低。同时,通过研究发现,以上各个物质均为有机溶剂,且两者之间均存在共沸以及三元共沸物等情况。因此,乙酸乙酯、水、异丙醇为四元共沸体系。

图1 异丙醇-乙酸乙酯-水体系在常压下的VLL 平衡相图Fig.1 The VLL equilibrium phase diagram of the isopropanol-ethyl acetate-water system under normal pressure

2 工艺流程

工艺流程如图2 所示,整个工艺过程中,首先原料废水进入浓缩塔,通过浓缩分离,塔底得到符合标准要求的废水,塔顶得到乙酸乙酯、异丙醇及水的共沸混合液。该粗液则送入乙酸乙酯回收塔,在塔的上部通入萃取剂乙二醇,经过萃取精馏,塔顶得到符合产品要求的乙酸乙酯产品,塔底得到的釜液则送入异丙醇回收塔。在异丙醇回收塔的上半段则通入萃取剂乙二醇,经过萃取分离,塔顶得到异丙醇产品。塔底的乙二醇水溶液则进入萃取剂回收塔,通过分离回收,塔顶得到废水,塔底得到的乙二醇萃取剂经冷凝后进行回收利用。

图2 分离工艺流程图Fig.2 The flow chart of separation process

3 参数优化

我们选取某化工厂厂20t/h 废水处理量为例,我们利用灵敏度分析对萃取剂流量、塔板数、采出量、进料位置及回流比进行参数了优化,

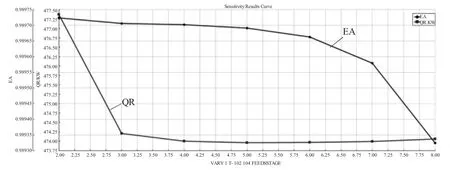

3.1 萃取剂流量的优化

在乙酸乙酯的回收过程中,萃取剂流量对精馏分离效果具有较大的影响。在分离过程中,随着萃取剂流量的增加,其分离效果也随之变优。然而,萃取剂流量的增加同样会提高整个分离过程中的操作费用,增加经济成本。因此,本文以萃取剂流量为变量,乙酸乙酯回收塔顶乙酸乙酯产品纯度及塔底热负荷为目标进行优化分析,其结果如图3 所示:

图3 乙酸乙酯回收塔的萃取剂流量优化Fig.3 The optimization of extractant flow in the ethyl acetate recovery tower

从图3 观察发现,随着萃取剂流量的增加,其塔顶废乙酸乙酯及产品的纯度逐渐升高并趋于稳定,而其塔底再沸器的热负荷则随着塔板数的增加而增加。因此,在保证产品纯度大于98%(wt),且降低再沸器热负荷的情况下,选择其最佳萃取剂流量为6800kg/h。

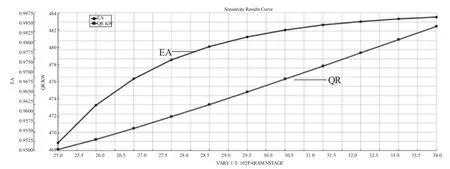

3.2 塔板数的优化

理论塔板数对精馏分离效果具有较大的影响。在分离过程中,随着回收塔塔板数的增加,其分离效果也随之变优。然而,塔板数的增加同样会提高设备的投资消耗,增加经济成本。因此,本文以塔板数为变量,乙酸乙酯回收塔顶乙酸乙酯产品纯度及塔底热负荷为目标进行优化分析,其结果如图4 所示:

图4 乙酸乙酯回收塔的塔板数优化Fig.4 The optimization of number of plates in the ethyl acetate recovery tower

从图4 观察发现,随着理论塔板数的增加,其塔顶乙酸乙酯产品纯度不断升高并趋于稳定,而其塔底再沸器的热负荷则随着塔板数的增加而增加。因此,在保证产品纯度大于98%(wt),且降低再沸器热负荷的情况下,选择其最佳塔板数为30 块。因此综合考虑选择最佳理论板数N=30。

3.3 塔顶采出量的优化

乙酸乙酯塔顶采出量的变化,对乙酸乙酯塔的分离效果及塔的热负荷具有较大的影响。采用灵敏度分析方法,以采出流量为变量,乙酸乙酯回收塔顶乙酸乙酯产品纯度及塔底热负荷为目标进行优化分析,其结果如图5 所示:

图5 乙酸乙酯回收塔的的塔顶采出优化Fig.5 The optimization of recovery of top of the tower in the ethyl acetate recovery tower

从图5 优化结果可以看出,随着塔顶采出量的增加,其塔顶乙酸乙酯含量减少,而其塔底再沸器的热负荷则随着采出的增加而增加,但是当塔顶采出较少时会影响下游的产品纯度。经观察发现,在塔顶采出流量为404kg/h 时将其作为塔顶采出量最佳值。

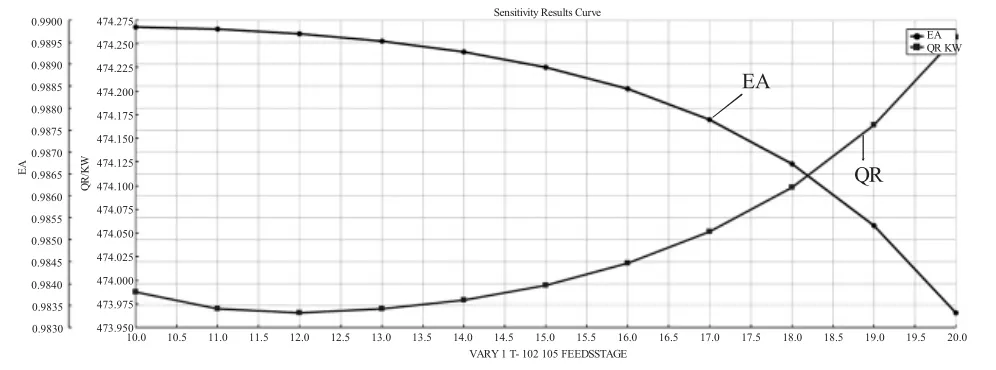

3.4 进料位置的优化

精馏分离过程中,萃取剂以及原液的进料位置对分离效果具有重要的影响作用。因此,本文以萃取剂以及原液的进料位置为变量,乙酸乙酯回收塔顶乙酸乙酯产品纯度及塔底热负荷为目标进行优化分析,其结果如图6、7 所示:

图6 原料进料位置的优化Fig.6 The optimization of feeding position of the raw material

根据该优化图6 可以发现,随着原料进料位置的下移,其塔顶乙酸乙酯纯度下降、塔底再沸器的热负荷先降低后上升,其存在最佳位置。因此,从综合角度出发,选择最佳进料位置为第12 块。

图7 萃取剂进料位置的优化Fig.7 The optimization of feeding position of the extractant

根据图7 优化结果可以发现,随着萃取剂进料位置的下移,其塔顶乙酸乙酯的纯度逐渐降低、塔底再沸器的热负荷逐渐降低。因此,从综合角度出发,选择最佳进料位置为第4 块。

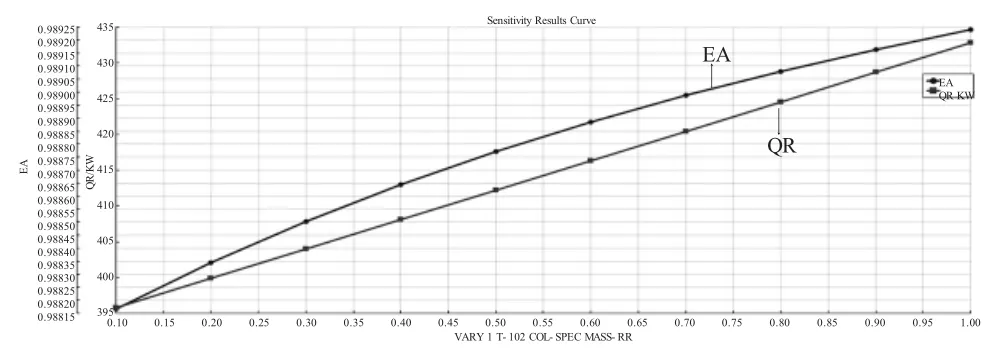

3.5 回流比的优化

在精馏分离过程中,回流比对整个乙酸乙酯回收塔的分离具有较大的作用。在精馏分离过程中,随着回流比的增加塔顶乙酸乙酯纯度不断增加,但是同时会提高再沸器的热负荷。因此,本文以精馏塔回流比为变量,乙酸乙酯回收塔顶乙酸乙酯产品纯度及塔底热负荷为目标进行优化分析,其结果如图8 所示:

图8 回收塔回流比的优化Fig.8 The optimization of reflux ratio of the recovery tower

从图8 可发现,随着回流比的增加,其塔顶乙酸乙酯纯度不断提高,并最终保持稳定,但其再沸器能耗不断上升,因此在保证分离效果的同时,取最佳回流比为0.2。

我们对于工艺涉及的全部设备进行了优化,优化结果如表1 所示。

表1 流程优化结果表Table 1 The optimization result of the process

4 结论

基于热力学分析,对异丙醇-乙酸乙酯-水的三元共沸体系进行了具体分析。其共沸物均为最低共沸物,因此提出采用先浓缩提纯,后精制的分离方案。原料废水首先经过浓缩塔,塔顶得到含有少量水的三元共沸物,塔底则为废水。随后以乙二醇为萃取剂,采用萃取精馏的特殊精馏方式实现共沸物的分离,最终得到乙酸乙酯及异丙醇的产品。最后采用萃取剂回收塔,最终实现萃取剂的回收,大大提高了物质的利用效率。同时,相比于直接采用萃取精馏过程,通过先浓缩后可以大大减少萃取剂的消耗量,大幅降低了整个分离过程中的能耗。