基于LNG冷能的双循环-卡琳娜冷电联供系统

何 依,邹 斌,张 丽,商丽艳,李 萍,潘 振

(1.辽宁石油化工大学石油天然气工程学院,辽宁抚顺113001;2.中国石油西部管道公司管道处,新疆乌鲁木齐830013;3.辽宁石油化工大学化学化工与环境学部,辽宁抚顺113001)

2018年,中国燃煤发电量达到49 794.7亿kW·h,占总发电量的73.32%,由此可以看出燃煤发电对确保电力供应方面有重大意义,而作为温室气体的排放大户,减少废气的排放量是促进生态文明建设的重要举措。罗晴[1]选取不同循环工质,捕集了燃煤电厂排放的废气。C.Guo等[2]设计一种冷热电联供系统回收了不同等级的废热并进行了优化。但是,这些研究回收的资源种类单一,不能利用废热的同时捕集烟气。因此,充分利用余热资源,捕集燃煤电厂中的废气,对减少环境污染和节能减排具有重大意义[3]。

朗肯循环在余热发电技术方面得到了应用,近几年国内外的很多学者就双循环对余热资源的回收效果展开了研究[4-5]。Z.Sun等[6]对单级ORC、并联两级ORC和级联两级ORC联合直接膨胀过程进行了对比分析,结果表明级联两级ORC循环不仅较其他两种循环效率更高,而且在热源温度大于100℃时系统性能更佳。宋健等[7]和G.Shu等[8]采用双循环技术分别回收排气余热及主机冷却水余热,高温循环均采用水为工质,低温循环分别采用R236fa和R1234yf为系统的最优工质,提升了柴油机功率和系统㶲效率。A.Sadreddini等[9]对比了单一朗肯循环和单一超临界CO2循环以及将二者结合的双循环的系统效率,结合后的系统经算法优化后的系统㶲效率为13.08%,仍然有待改进。为了更好地回收余热资源并降低废气排放量,Z.Pan等[10]提出了一种结合朗肯循环与卡琳娜循环的新型循环,对不同品位余热资源进行回收,并利用LNG捕集废气中的CO2,但CO2捕集量为30%,未能达到充分节能减排的效果。

以上研究对推动双循环在余热回收与发电技术方面有重大意义。目前,国内对联合双循环与卡琳娜循环进行的研究较少,对系统的分析也不够完善。因此,基于LNG冷能和燃煤废气余热,本文提出了一种联合CO2捕集和冷却再利用循环水的双循环-卡琳娜循环发电系统。通过分析系统中各热力学参数,使循环系统达到一个最佳工况,同时通过调整窄点温差,大大降低了蒸发器的㶲损。与其他余热资源回收利用技术相比,本文在CO2捕集方面展现出较好的效果,并且回收循环水显著地降低了系统的耗水量。

1 系统概述

1.1 系统介绍

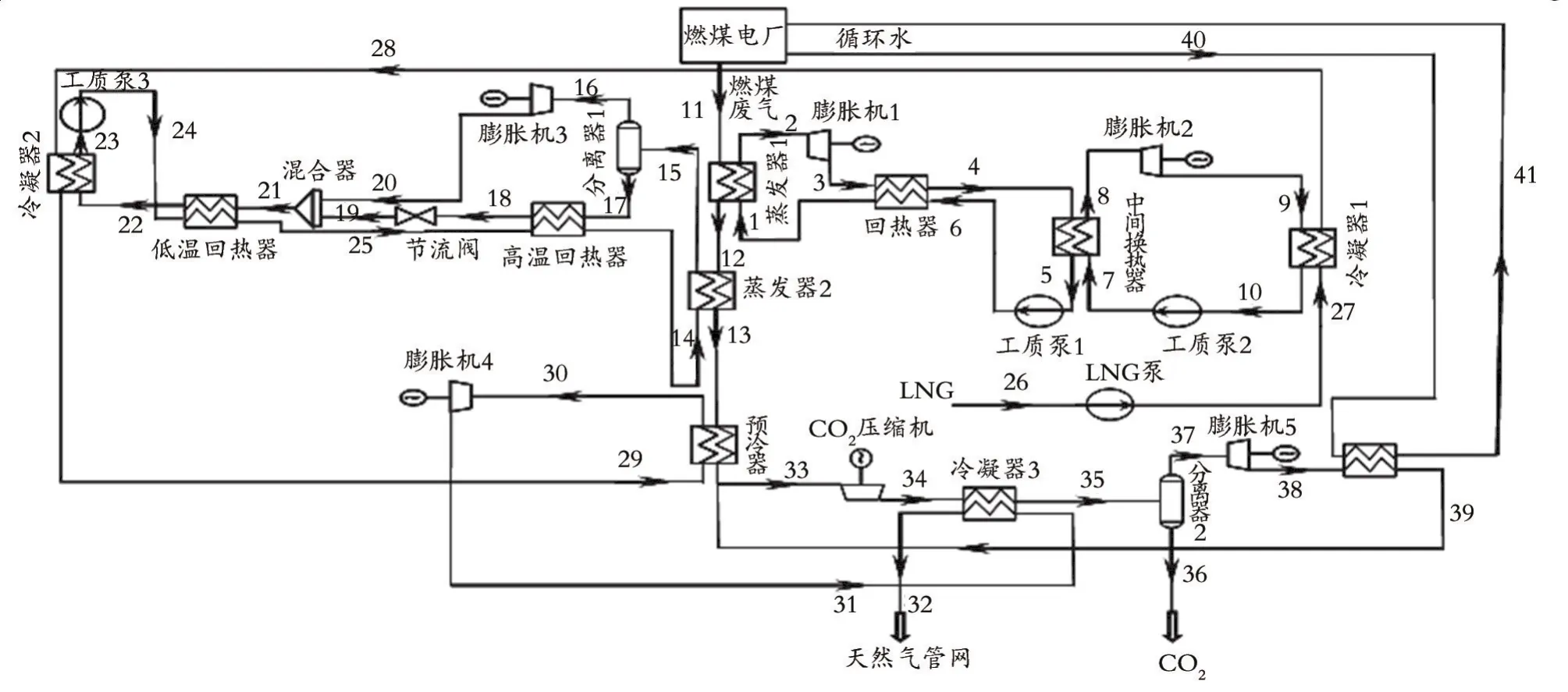

双循环-卡琳娜(DORC-KC)冷电联供系统由双循环、卡琳娜循环和CO2液化循环三部分组成,其主要部件包括蒸发器、透平膨胀机(膨胀机,下同)、回热器、工质泵、冷凝器、压缩机等,具体流程图如图1所示。图1中,数字1—41表示状态点。

图1 双循环-卡琳娜循环系统流程图

系统的工作原理如下:

顶循环工质通入泵1,变为高压饱和液态工质,热源通入蒸发器1后与流出泵1的工质进行换热,被加热的高压饱和液态工质变为高温高压饱和气态工质进入膨胀机1膨胀做功,膨胀机1出口处的低温低压乏汽经过中间回热器与底循环的高压饱和液态工质进行换热,为中间回热器提供热量后变为低温低压的饱和液态工质,再回到泵1,完成顶循环。顶循环和底循环通过中间换热器连接,该设备可同时充当顶循环的冷凝器和底循环的蒸发器,底循环的具体流程与顶循环相似,值得注意的是,通入底循环的热量全部由顶循环中膨胀机1出口处的乏汽提供。

经双循环初步降温的热源再次通入蒸发器2,进入卡琳娜循环。在卡琳娜循环中,氨水混合物工质在冷凝器2中被冷凝为低温低压饱和液态工质后通入泵3,变为高压饱和液态工质。该液态工质先后通入低温回热器和高温回热器升温后,通入蒸发器2。由此,氨水混合物工质被加热为高温高压混合物状态,经分离器上出口分离出的富氨蒸汽经过肿胀机3膨胀做功,经分离器下出口分离出的贫氨溶液作为高温回热器热源。两部分工质在混合器中混合后作为低温回热器热源,接着流入冷凝器2,构成闭合的卡琳娜循环回路。

经过二次循环降温后的废气在CO2液化循环中的预冷器中进行第三次降温,此时的低温废气先后通过CO2压缩机和冷凝器3升压液化,未被液化的废气经膨胀机5做功后用来冷却电厂中的循环水,以供循环使用。

1.2 系统主要参数

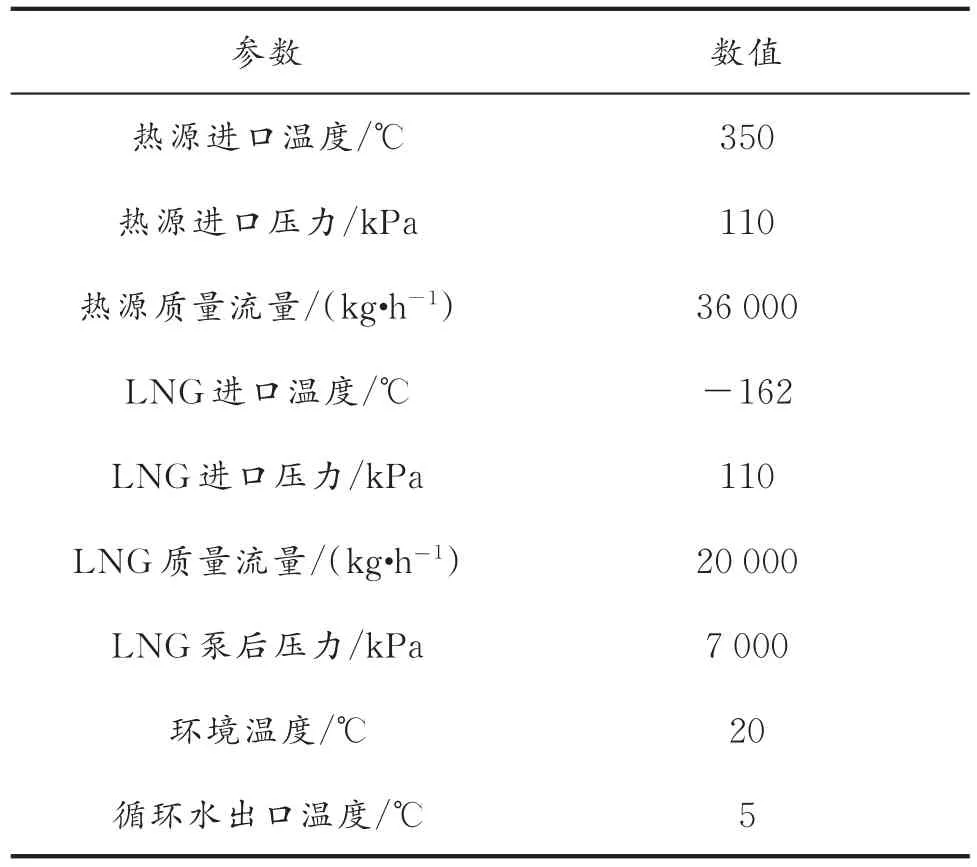

以燃煤电厂废热为热源,LNG为冷源,建立了联合双循环和卡琳娜循环的系统,在对工业余热进行回收的基础上,捕集废气中CO2并回收再利用循环水以提高系统的能源利用率。本文对双循环和卡琳娜循环分别进行讨论,以便提高系统分析精确性。系统的主要参数见表1。

表1 系统的主要参数

2 热力学模型

为简化计算,模拟过程中的基本假设如下:(1)燃煤废气由纯CO2组成,LNG由纯CH4组成;(2)忽略换热器中的压降,忽略环境和系统间的换热及阀门损失[11-12];(3)系统运行工况稳定;(4)膨胀机、泵和压缩机的等熵效率均为0.75[13]。系统中各个部件的数学模型见式(1)—式(8)[14-18]。

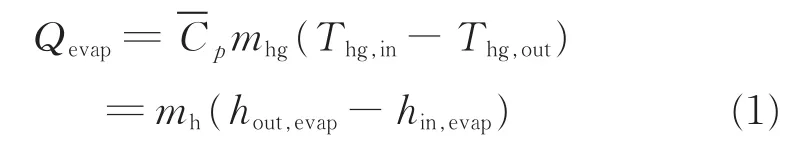

蒸发器热平衡方程:

式中,Qevap为蒸发器内换热量,kW;mhg为烟气的质量流量,kg/s为烟气的平均定压比热容,kJ/(kg·℃);Thg,in、Thg,out为烟气的进出口温度,℃;mh为工质的质量流量,kg/s;hout,evap、hin,evap为工质的进出口焓变,kJ/kg。

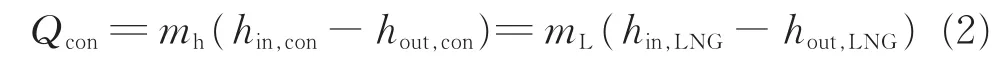

冷凝器热平衡方程:

式中,Qcon为冷凝器内换热量,kW;hin,con、hout,con为冷凝器内进出口焓变,kJ/kg;mL为LNG的质量流量,kg/s;hin,LNG、hout,LNG分别为LNG的进出口焓变,kJ/kg。

净输出功:

式中,∑Wnet为系统净输出功,kW;∑Wt为系统中膨胀机耗功,kW;Wcom为系统中压缩机耗功,kW;∑Wp为系统中泵耗功,kW。

热效率:

式中,Q为系统输入总热量,kW。

烟气㶲值(Ehg):

式中,T0为环境温度,本文取20℃;sin,hg、sout,hg为烟气进出口熵变,kJ/(kg·K)。

冷㶲回收效率(ηcold):

式中,ELNG为LNG㶲值,kW。

㶲效率(η):

式中,ECO2,liquid为液化的 CO2的㶲值,kW;EH2O为冷却的循环水的㶲值,kW。

各设备㶲损(I):

式中,Ein、Eout分别为物流进口、出口㶲值,kW。

3 结果与讨论

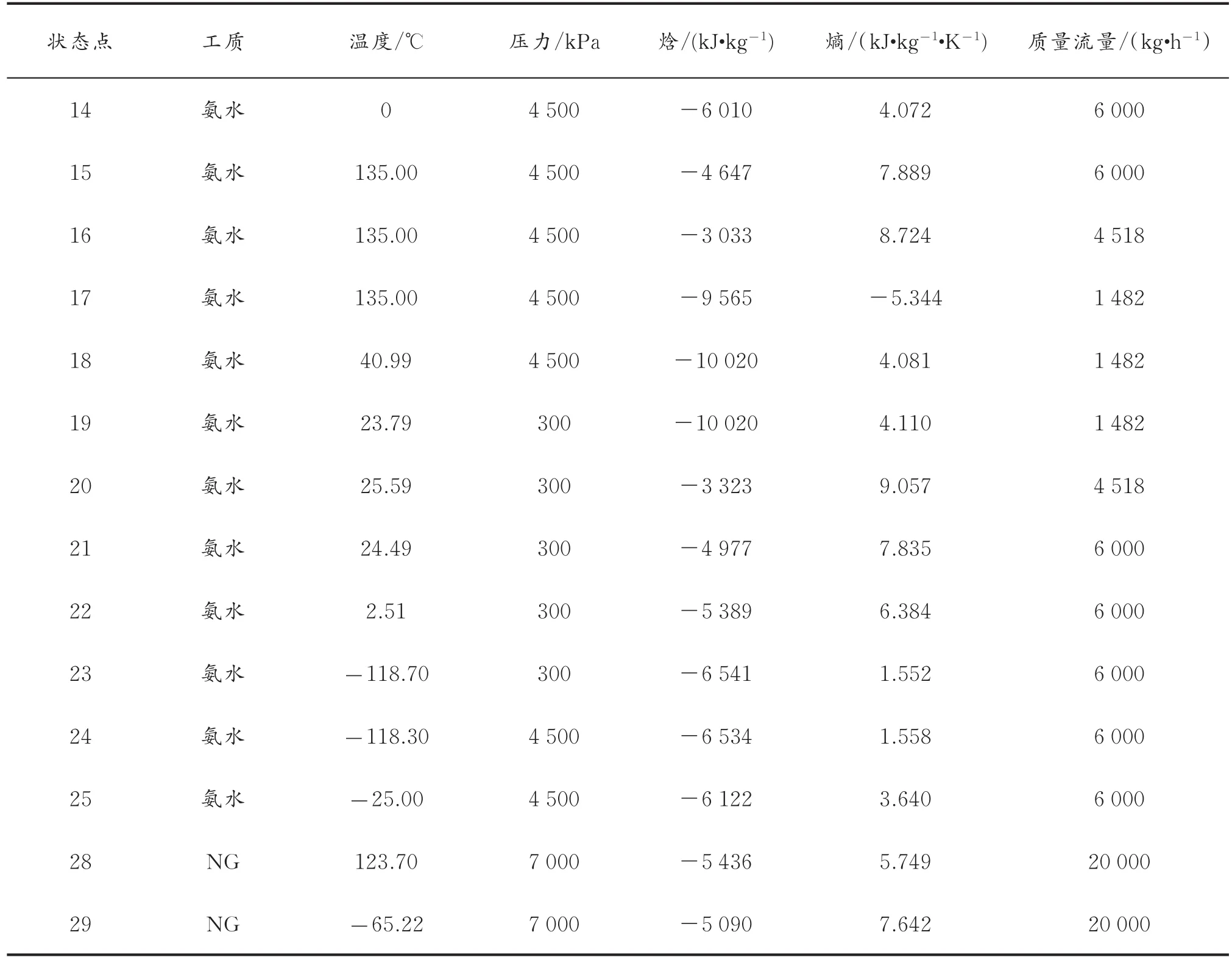

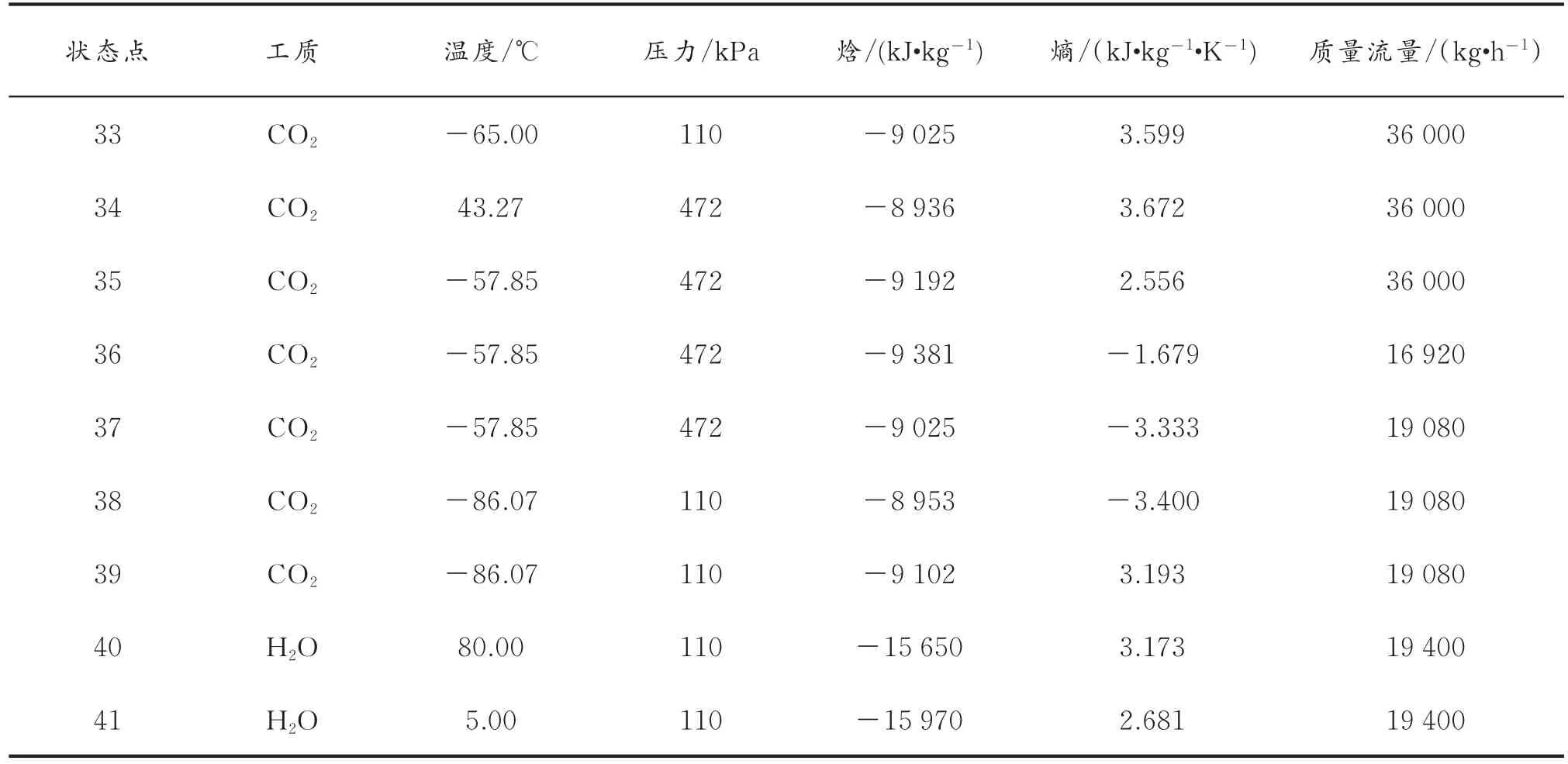

为了了解循环对余热资源回收的影响,利用Aspen Hysys软件进行模拟,选用P-R方程计算,将系统分为双循环、卡琳娜循环和CO2捕集循环,分别进行分析讨论,各循环主要状态点的热力学参数见表 2—4。

3.1 双循环热力学分析

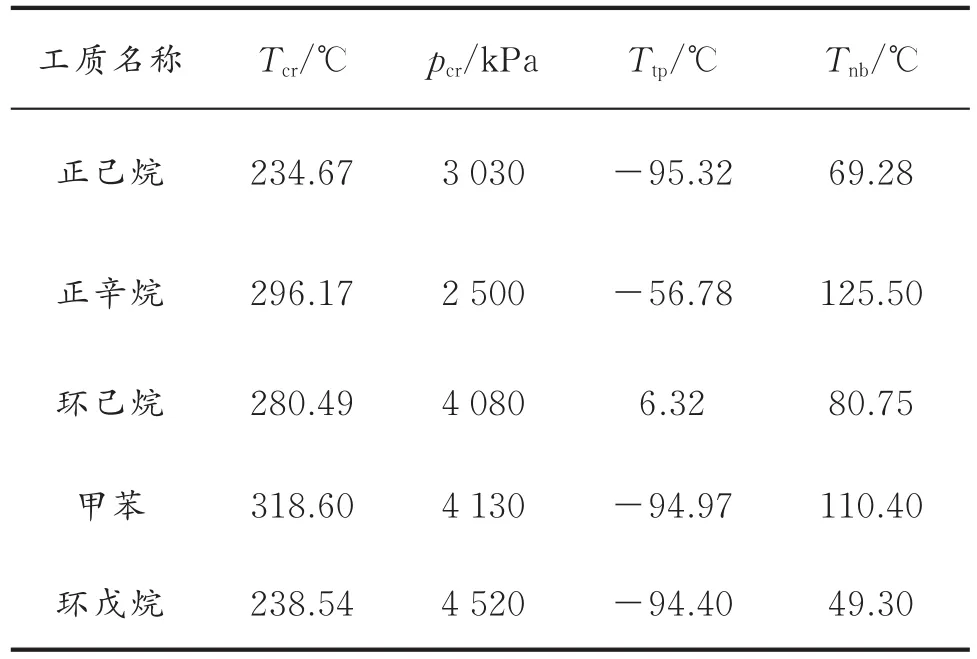

3.1.1 顶部循环热力学分析 双循环中工质的选取对系统效率影响较大,对顶循环工质进行讨论。根据工质的选取原则,选取5种有机工质[19],取工质质量流量为5 000 kg/h,5种工质的热力性能参数见表5。表5中,Tcr为工质的临界温度,℃;pcr为临界压力,kPa;Ttp为熔点,℃;Tnb为沸点,℃。

表2 双循环各状态点的热力学参数

表3 卡琳娜循环各状态点的热力学参数

表4 CO2捕集循环各状态点的热力学参数

表5 几种有机工质的物性参数

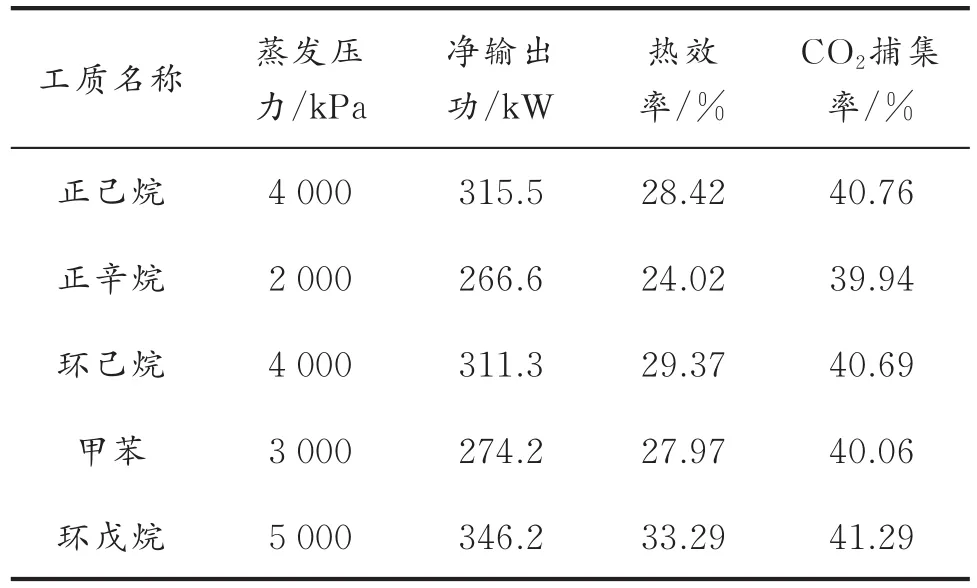

在不同顶部循环蒸发压力(蒸发压力,下同)下,系统以净输出功、热效率和CO2捕集率为目标参数,对顶部循环进行优化,结果见表6。表6中,工质的蒸发压力取系统达到效率最高值所对应的值。

表6 不同工质的优化结果

由表6可知,在蒸发压力不同的条件下,热力学第二定律效率最大点对应的工质为环戊烷;其他几种工质在最优条件下的净输出功、热效率和CO2捕集率的最大值均小于最优条件下环戊烷的最优值。因此,确定环戊烷为顶部循环的最佳工质。

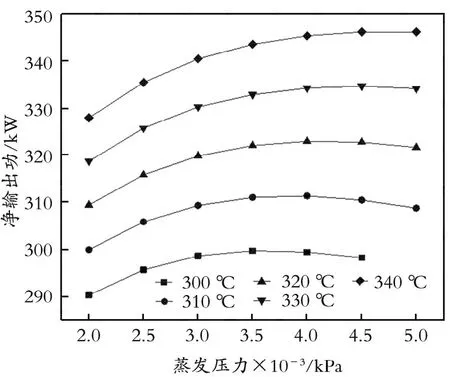

顶部循环净输出功随蒸发温度和蒸发压力的变化曲线如图2所示。由图2可知,蒸发压力和蒸发温度的升高对系统净输出功均有积极的影响,这是因为温度的上升导致膨胀机进口焓增加,所做的功增加;当蒸发温度为340℃时,夹点温差为10℃,此时蒸发器的㶲损最小,效率最高[20]。

图2 顶部循环净输出功随蒸发温度和蒸发压力的变化曲线

3.1.2 底部循环热力学分析 考虑到工质的稳定性和环保型,同时为了更好地匹配双循环中间换热器中的物流温度,降低换热器㶲损,底部循环选择丙烷[15]为循环工质。

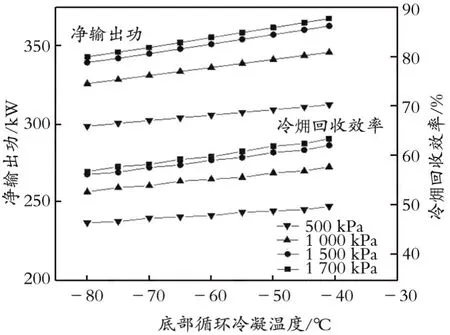

底部循环中冷凝温度和蒸发压力对循环的净输出功和冷㶲回收效率的影响如图3所示。图3中,上面的4条曲线为净输出功的变化曲线;下面的4条曲线为冷㶲回收效率的变化曲线。

图3 底部循环净输出功和冷㶲回收效率随冷凝温度和蒸发压力的变化曲线

由图3可知,当蒸发压力一定时,净输出功和冷㶲回收效率随着冷凝温度的增加基本呈线性增长;当冷凝温度一定时,提高蒸发压力,系统的净输出功和冷㶲回收效率均呈上升趋势。与常规的降低冷凝温度提升效率不同的是,提高冷凝温度后,膨胀比增大,工质泵2耗功的涨幅小于膨胀机输出功率的涨幅,因此净输出功单调上升。由式(6)可知,提高冷凝温度后,所需LNG冷㶲更少,相同LNG冷㶲能冷凝工质的数量增加,因此提高了冷㶲回收效率。为达到工质的液化状态,取冷凝温度-41℃、蒸发压力1 700 kPa,此时净输出功Wnet=367.9 kW,冷㶲回收效率ηcold=63.5%。

3.2 卡琳娜循环热力学分析

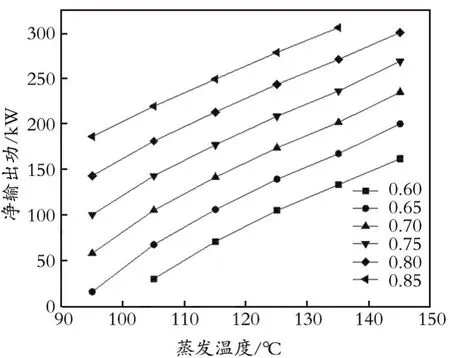

卡琳娜循环中净输出功随蒸发温度(涡轮机进口温度)的变化趋势如图4所示。

图4 净输出功随蒸发温度和氨气质量分数的变化趋势

由图4可知,当氨气质量分数一定时,系统的净输出功随蒸发温度的升高基本呈线性增长;当蒸发温度一定时,随着氨气质量分数的增加,系统净输出功逐渐增加。这是因为:无论是提高蒸发温度还是增大基液中氨气质量分数,均会导致进入膨胀机的氨气流量增加,所以循环时做的功增加。由图4还可以看出,曲线整体呈上升趋势,但为减少蒸发器2的㶲损,同时与换热器内温差匹配,不继续升高蒸发温度。因此,取图4中净输出功最高点,此时的蒸发温度为135℃,氨气质量分数为0.85,系统净输出功为306.8 kW。

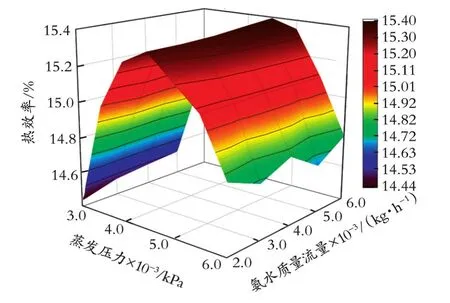

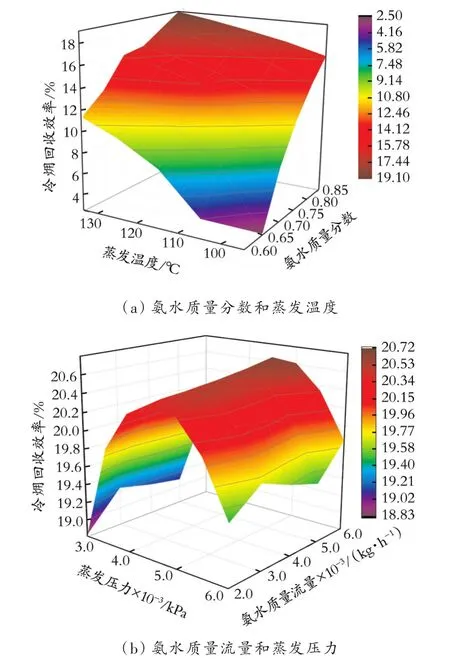

卡琳娜循环热效率随氨水质量流量和蒸发压力(涡轮机进口压力)的变化趋势如图5所示。

图5 卡琳娜循环热效率随氨水质量流量和蒸发压力的变化趋势

由图5可知,系统热效率随氨水质量流量的增加而增加,随蒸发压力的升高呈先上升后下降的趋势;当氨水质量流量增加时,膨胀机3输出功显著增加,蒸发器3换热量上升幅度小于输出功上升幅度,热效率增加;当热源条件一定时,提高蒸发压力,富氨蒸汽流量减小;工质在膨胀机内膨胀得越充分,输出功越大,二者的对应关系导致系统形成最佳的蒸发压力。当蒸发压力为4 500 kPa、氨水质量流量为6 000 kg/h时,系统的热效率为15.42%。

氨水质量分数和蒸发温度(涡轮机进口温度)、氨水质量流量和蒸发压力(涡轮机进口压力)对冷㶲回收效率的影响如图6所示。由图6(a)可知,冷㶲回收效率随氨水质量分数和蒸发温度的增加呈正比例地增加。这是因为:无论提高氨水质量分数还是升高蒸发温度,系统的净输出功增加,工质在冷凝器2内的换热量增加,系统冷㶲回收效率增加。由图6(b)可知,当氨水质量流量和蒸发压力变化时,系统冷㶲回收效率与热效率变化趋势趋于相同。当氨水质量分数为0.85、蒸发温度为135℃时,系统冷㶲回收效率为19.09%;当蒸发压力为4 500 kPa、氨水质量流量为6 000 kg/h时,系统冷㶲回收效率为20.65%。

图6 氨水质量分数和蒸发温度、氨水质量流量和蒸发压力对冷㶲回收效率的影响

3.3 CO2捕集和循环水制冷

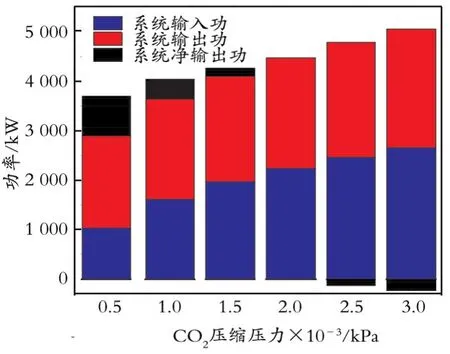

CO2压缩压力对系统输入功、输出功和系统净输出功的影响如图7所示。

图7 系统功率随CO2压缩压力的变化

由图7可以看出,随着CO2压缩压力的增加,系统的输入功和输出功均呈上升趋势,但是输出功的升高速率较输入功的升高速率快,因此随着CO2压缩压力的增加,系统整体净输出功呈下降趋势。当CO2压缩压力增大时,压缩机出口处CO2的熵增加,部分气态CO2经过膨胀机5做功,高压CO2流量比膨胀机入口处CO2质量流量小,因此净输出功逐渐减小。当CO2压缩压力为472 kPa时,系统输入功为1 036.9 kW,系统输出功为1 853.7 kW,此时系统净输出功最高。

CO2压缩压力对循环水质量流量、CO2捕集率、系统冷㶲回收效率和总㶲效率的影响如图8所示。由图8可知,循环水质量流量随CO2压缩压力的升高逐渐上升,但系统效率随CO2压缩压力的升高显著下降。压缩压力升高,膨胀机5进口处焓降增大,当循环水出口温度一定时,CO2与循环水换热量增加,因此质量流量增加。但是,CO2压缩压力升高,系统输入功增加,蒸汽温度上升,相同冷㶲捕集的CO2数量变少,系统的㶲效率和CO2捕集率都减少。

图8 系统效率和循环水质量流量随CO2压缩压力的变化曲线

综上所述,考虑系统的净输出功和效率,取CO2压缩压力为472 kPa时系统达到最佳工况,此时CO2捕集率为47.00%,总㶲效率为34.30%,冷㶲回收效率为73.60%,循环水回收量为19.4 t/h。

3.4 㶲损分析

系统中双循环和卡琳娜循环中各设备的㶲损见表7。

表7 双循环和卡琳娜循环中各设备㶲损 kW

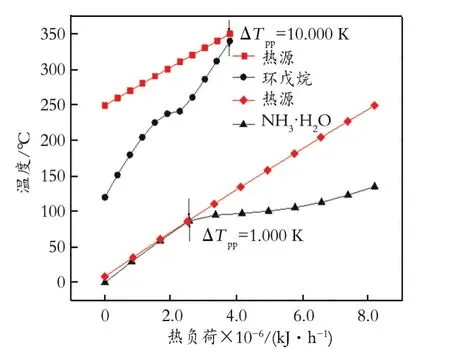

由表7可以看出,两个循环中各组件㶲损比例大致相同;相比卡琳娜循环,双循环总㶲损较少。通常来讲,系统中大部分㶲损主要集中在换热器中[21-25]。因为循环中冷凝器内冷源温度较低,所以冷凝器仍为系统中占㶲损比例较大的组件,有待改进。但是,本文通过降低系统中蒸发器内的换热温差(∆TPP),有效地降低了蒸发器内的㶲损。两个循环的蒸发器的热负荷如图9所示,中间换热器内热负荷曲线如图10所示。由图9—10可知,双循环中通过匹配工质和温度,也能降低中间换热器的㶲损。

图9 双循环和KSC循环中蒸发器内热负荷

图10 中间换热器热通量

4 结 论

(1)对于双循环,环戊烷为顶部循环最优工质,增加蒸发温度和蒸发压力均会增大系统净输出功和余热回收率,升高冷凝器的冷凝温度会增加系统净输出功和冷㶲回收效率,其最优值分别为367.9 kW、33.29%、63.50%。对于卡琳娜循环,研究了物性参数对系统净输出功和效率的影响,确定氨水质量分数为0.85、蒸发温度为135℃、氨水质量流量为6 000 kg/h、蒸发压力为4 500 kPa时,系统达到最优工况。

(2)在CO2捕集和回收循环水的过程中,增加压缩机进口压力后CO2的捕集量和系统㶲效率均减小,虽然循环水冷却量持续增加,但考虑到整体系统的效率,取压缩机进口压力为472 kPa。此时,系统净输出功为816.8 kW,CO2捕集率为47.00%。相比于同样为朗肯循环-卡琳娜循环的文献[10]中的系统,CO2捕集率提升了17.00%,系统㶲效率为34.30%,冷㶲回收效率为73.60%,循环水回收量为19.4 t/h,每年(按360 d计算)预估可回收167 616 t的循环水,降低了燃煤电厂的耗水量。

(3)通过对工质和换热器内温度进行匹配,降低了系统中中间换热器与蒸发器的有效能损失,提高了系统的㶲效率。但是,冷凝器内冷热流温差过大,导致冷凝器㶲损较大,有待改进。