基于弱磁效应的管道应力检测技术

吕 晶,闫 萍,曹恩铭,王国庆

(1.辽宁石油化工大学机械工程学院,辽宁抚顺113001;2.沈阳工业大学信息科学与工程学院,辽宁沈阳110870)

油气管道是国家能源重要的运输方式,其分布范围广,跨度大,输送能力强,在国民经济和社会发展中具有重要地位[1-2]。油气管道的实际工况环境具有压力大、易腐蚀、介质易燃爆等特点,对管道的安全维护提出了较高要求。管道在服役一定时期后,管体逐渐形成腐蚀、疲劳、裂纹等缺陷,并且随着管道服役时间的延长,管道出现老化问题,这些因素给管道的安全运行带来了巨大风险,甚至引起破坏事故[3-4]。管道材料均具有良好的塑性和韧性,其破坏事故的发生主要由管体局部应力集中导致屈服变形引起[5-6]。因此,检测管体的局部应力集中,可有效预判管道破坏事故的发生,对管道的安全运行维护具有重要意义。

管道检测的常规手段有超声、射线、漏磁检测等传统技术,主要检测管体存在的体积缺陷,无法检测管道的应力状态[7-9]。弱磁检测以应力的弱磁效应为基础,在非励磁条件(地磁场环境)下,检测铁磁管道表面在应力作用下的弱磁场信号分布及变化特征,以此来判断管道应力集中状态,进而实现管道应力状态的在线检测[10-12]。该方法无需对管道进行励磁,具有设备简单、方便快速、可进行大范围检测等优点[13-14]。本文对应力的弱磁效应产生过程进行分析,设计制作弱磁场检测传感器及弱磁应力检测实验系统,选取典型的管道应力集中点进行实验检测,结合其他应力检测技术,对弱磁应力检测结果进行对比分析,研究弱磁检测技术的有效性,以期为弱磁应力检测技术的工程应用奠定基础。

1 力磁效应分析

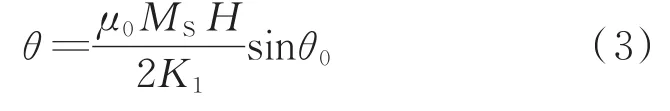

铁磁材料具有磁各向异性,在外部磁场作用下,铁磁体内部存在磁各向异性能EK和外磁场能EH,其总能量E的表达式见式(1)。

式中,K1为磁各向异性常数;θ为磁矩受外场作用转动的角度,(°);θ0为易磁化方向与外场方向的夹角,(°);μ0为真空磁导率,H/m;MS为自发磁化强度,A/m;H为外加磁场强度,A/m。

按能量平衡理论,总能量应相互平衡并趋于极小,即:

在地磁环境下,外部磁场很微弱,因而磁矩转动的角度θ很小,故式(2)可简化为:

磁化强度M为:

则可得材料磁化率χ为:

教育的发展在于从事教育工作的人,而教育人的发展又离不开自身的专业成长,成长则又离不开终身的培训。教师进修学校作为培训机构,必须开拓思路,顺应时代发展需求探索符合农村中小学教师的培训新体系。而“送培下乡”是新体系中的一个重点,信息化时代背景下我们必须重新思考县域内“送培下乡”培训活动的新举措。

当铁磁体中存在应力时,会产生与磁各向异性类似的应力各向异性,从而使铁磁体的磁各向异性常数Keff增大。由式(5)可知,应力作用使材料磁化率发生改变,导致材料磁特性变化,宏观表现为局部磁化场强度的改变,产生表面弱磁信号。如果应力导致材料塑性变形,内部位错增加,其作用效果与应力相似,对磁化过程产生阻碍作用,此时可用等效各向异性常数Keff代替K1:

式中,C为常数;ρ为位错密度,1/cm2;G为弹性模量,MPa;b为柏氏矢量,m。

由式(6)可知,当材料在应力作用下发生塑性变形时,表面弱磁信号将产生更为剧烈的波动。

2 力磁效应仿真

实际管道材料为X52钢,属于铁和碳两种元素组成的合金,采用基于金属能带理论的Materials Study软件对该材料的力磁效应过程进行仿真。建立铁合金的三维仿真模型,如图1所示。模型结构为立方结构,包含8个铁原子和1个碳原子,构成铁合金体系。

图1 铁合金的三维仿真模型

实际导致管道破坏的外力均为拉应力,因此对模型施加单向拉应力,计算不同外力作用下体系的电子态分布密度变化。根据铁磁体磁性理论,体系电子分布变化会导致体系磁性的变化,两者间具有线性对应关系,因而通过态密度变化可判断体系在外力作用下的磁信号变化特征[15]。仿真计算了不同拉应力下体系的电子分布状态密度,结果如图2所示。

由图2可知,在外部拉应力作用下,铁合金体系的电子分布状态发生改变。在能量为0的平衡状态下,体系最大的电子分布状态密度随着外部拉应力的不断增大而逐渐减小,电子密度的减小导致微观态下体系的相互关联作用减弱,磁矩减小,宏观上变现为铁合金体系的磁性发生变化,导致在拉应力部位铁磁体磁场信号的波动变化,形成应力的磁效应现象。磁矩变化导致的体系磁性变化较微弱,因而形成的磁效应也较微弱。通过检测铁磁材料表面的弱磁场信号,可实现对其受力状态的检测。

图2 不同拉应力下体系的电子分布密度

3 实验部分

通过以上分析可知,应力的磁效应在地磁环境下才能表现出来,即其磁场变化很微弱,因而通过专门的弱磁传感器才能检测到。本文首先设计了高精度弱磁传感器,在此基础上搭建弱磁检测系统,并对实验管道的应力状态进行了检测。

3.1 弱磁传感器的设计

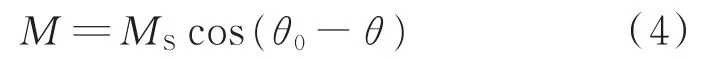

图3 弱磁传感器的结构

如图3所示,差动线圈上下呈对称结构,可有效消除测量过程中干扰信号的影响,降低噪声,提高传感器微弱磁场分辨力。考虑传感器磁芯在测量过程中的聚磁效应,对于磁场H0,传感器的测量输出信号U(t)为:

式中,N为线圈的匝数;S为传感器磁芯的面积,m2;g为聚磁系数;d为磁芯间距,m;c1为形状常数;μ为材料磁导率,H/m;ω为线圈激励频率,Hz;t为时间,s;i为输入电流,A。

3.2 弱磁应力检测实验系统

以弱磁传感器为基础,设计制作了弱磁应力检测实验系统。实验系统包括4个弱磁传感器、信号处理卡及信号采集存储软件等部分。传感器用于采集被测对象表面弱磁场,信号处理卡用于对弱磁信号进行实时处理,信号采集存储软件对处理后的弱磁信号进行显示及存储。弱磁应力检测实验系统如图4所示。

图4 弱磁应力检测实验系统

3.3 实验过程

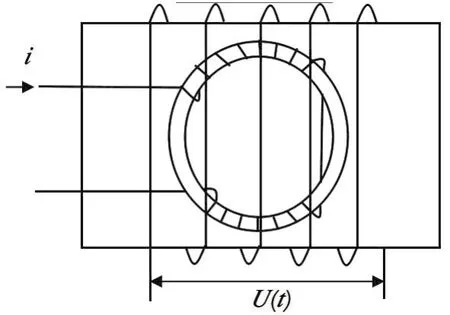

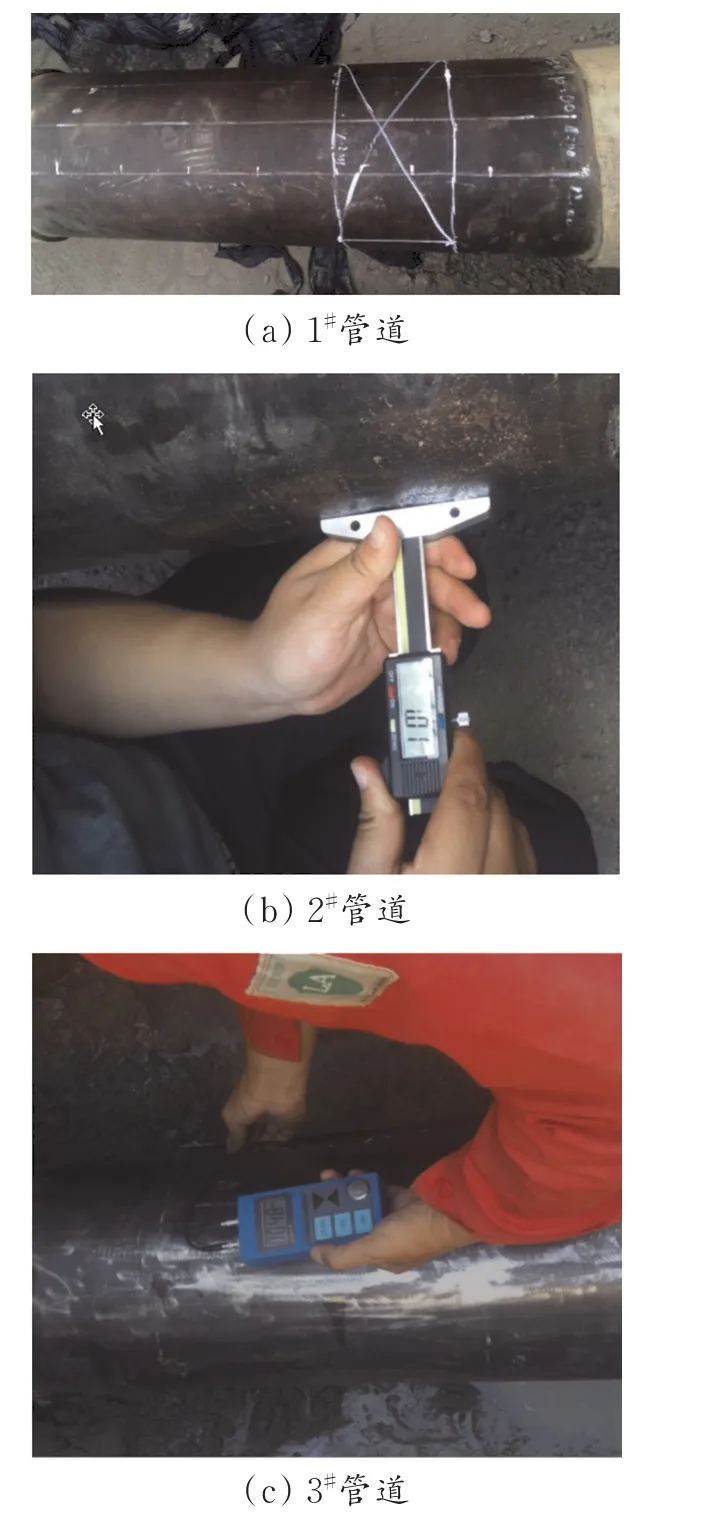

实验对象为φ273输油管道,管道材质为X52,壁厚为5.6 mm。选取3处典型的应力集中特征点进行实验,包括应力变形点、外壁腐蚀点和内壁腐蚀点,其编号分别为1#、2#和3#。应力集中特征点信息见表1。

表1 应力集中特征点信息

具有不同特征点的实验管道如图5所示。由图5可知,具有1#特征点的管道(1#管道,下同)外部可见微小应力变形;2#管道肉眼可见外壁腐蚀,通过测深规检测腐蚀点,最深处深度为1.01 mm;3#管道为内壁腐蚀,利用超声测厚仪检测,其内壁腐蚀深度为0.80 mm。

图5 具有不同特征点的实验管道

利用弱磁应力检测实验系统对特征点的弱磁信号进行检测,对信号特征进行分析;利用超声应力和矫顽力应力检测方法对管道应力集中状态进行验证;研究弱磁应力检测技术的有效性及适用性。

4 实验结果及分析

4.1 弱磁应力检测结果

4个弱磁检测传感器并列放置,从特征点左侧开始测量,检测距离为1 800 mm,检测的磁场信号为径向磁场强度(Hpx)。1#—3#特征点弱磁应力检测结果如图6所示。其中,对2#特征点的检测受限于实际管道长度,检测范围为500 mm。

图6 1#—3#特征点的弱磁检测信号

从图6(a)可以看出,在1#特征点位置,4个传感器检测到的磁信号变化特征基本一致,都发生明显的变化,形成局部较大的磁场峰,表现出应力集中的信号特征。由图6(b)可以看出,在2#特征点位置,弱磁场信号存在明显的剧烈波动,形成较大的峰值,表现出应力集中的信号变化特征。由图6(c)可以看出,3#特征点位置存在磁场信号强烈波动,磁场峰峰值较大,磁场变化梯度也较大,表现出了应力集中的信号特征。

4.2 超声应力检测

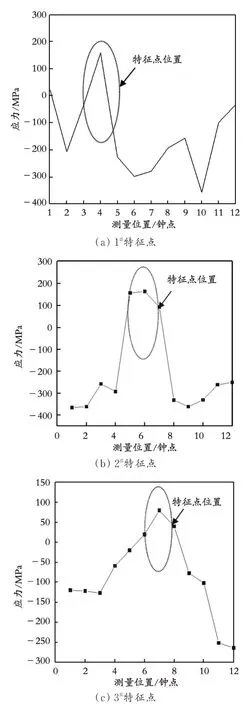

利用超声应力检测设备,在特征点位置沿管道周向按时钟钟点位置测量一周,共12个点,检测结果如图7所示。

图7 1#—3#特征点超声应力检测结果

从图7(a)可以看出,在约4钟点位置(对应1#特征点)存在应力极大值且应力较大,表明该位置存在一定程度的应力集中。由7(b)可以看出,2#特征点在6钟点附近出现应力极大值且应力较大,表明该区域存在一定程度的应力集中。由图7(c)可以看出,3#特征点超声应力检测在7钟点附近出现应力极大值且应力较大,表明在该区域存在一定程度的应力集中。

4.3 矫顽力应力检测

利用MC-WF-04型乌克兰进口矫顽力检测仪,对特征信号点位置的矫顽力大小及其分布情况进行检测,以验证该位置处的应力集中情况。检测区域为以特征点为中心,沿轴向前后各45 cm范围,检测结果如图8所示。

图8 1#—3#特征点矫顽力检测结果

从图8(a)可以看出,在约50 cm的位置(对应1#特征点)存在局部矫顽力极大值,说明该处存在较大应力集中。从图8(b)及(c)可以看出,2#特征点区域及3#特征点区域存在矫顽力极大值,表明在该区域存在一定程度的应力集中。

利用超声波测厚仪,对1#特征点进行检测,未发现明显壁厚减薄情况,说明该处未发生腐蚀。

5 结 论

(1)应力导致铁磁材料微观结构发生变化,进而引起铁磁体磁化率发生变化,这是应力弱磁信号产生的原因。

(2)采用对称结构的差动线圈弱磁传感器可以有效检测管道表面微弱磁场信号,适用于工程上应力弱磁信号的检测。

(3)对各种原因引起的管道应力集中状态,弱磁应力检测技术均具有较好的检测能力,超声应力和矫顽力检测结果验证了利用弱磁效应进行应力检测的有效性。