硝酸钝化时间对S32750超级双相不锈钢腐蚀行为的影响

刘润青,范 淼,梁 平

(辽宁石油化工大学机械工程学院,辽宁抚顺113001)

S32750超级双相不锈钢为铁素体和奥氏体两相组织,具有很好的耐蚀性能,被广泛应用于石油和天然气工业、海水淡化、纸浆造纸工业等领域[1-2]。当不锈钢所在的体系中存在侵蚀性阴离子如Cl-时,不锈钢会发生点蚀,危害性较大。因此,有必要对其表面进行适当处理,以提高其耐蚀性[3]。

硝酸钝化法具有操作简便、重现性良好等优点,可以提高不锈钢耐蚀性[4]。王成等[5]研究了硝酸盐和硫酸对304不锈钢的钝化行为,发现硫酸处理容易因过度溶解导致表面产生一层疏松易脱落的灰黑色膜。纯硝酸盐基本无任何钝化能力,然而硝酸盐与硫酸结合使用,却可以大大提高钝化性能,并生成灰白色薄膜,该膜的耐蚀性和结合力均较好[5]。张文亮等[6]研究表明,经喷丸处理并酸洗钝化后的304不锈钢试样在72 h盐雾环境中依然能保持金属光泽,其抗锈蚀能力明显优于喷丸后未进行酸洗钝化的材料。姜越等[7]用XPS分析了马氏体时效不锈钢钝化膜的结构和组成,发现钝化膜内层的成分主要为Cr2O3和FeO,外层的主要成分为Cr2O3、CrOOH 或 Cr(OH)3、FeOOH,Ni、Mo 富集于膜底,因此钝化膜不易被还原,材料的耐蚀性得到改善。王军等[8]用X射线衍射仪(XRD)、原子力显微镜(AFM)分析了钝化前后316L不锈钢表面成分和形貌,发现经过钝化的材料表面形成了以Cr-O为主的氧化膜,且氧化膜“填补”了部分划痕,使机械抛光后留下划痕的最大谷深减小,经钝化处理的材料在模拟人体体液中的耐蚀性增强。

到目前为止,对316L不锈钢等材料进行硝酸钝化的研究较多[9],而针对S32750超级双相不锈钢进行硝酸钝化处理的研究还相对较少。因此,本文通过电化学方法,研究了硝酸钝化时间(钝化时间,下同)对S32750超级双相不锈钢在质量分数3.5%NaCl溶液中腐蚀行为的影响,以期对其工业应用提供指导。

1 实验部分

1.1 实验材料

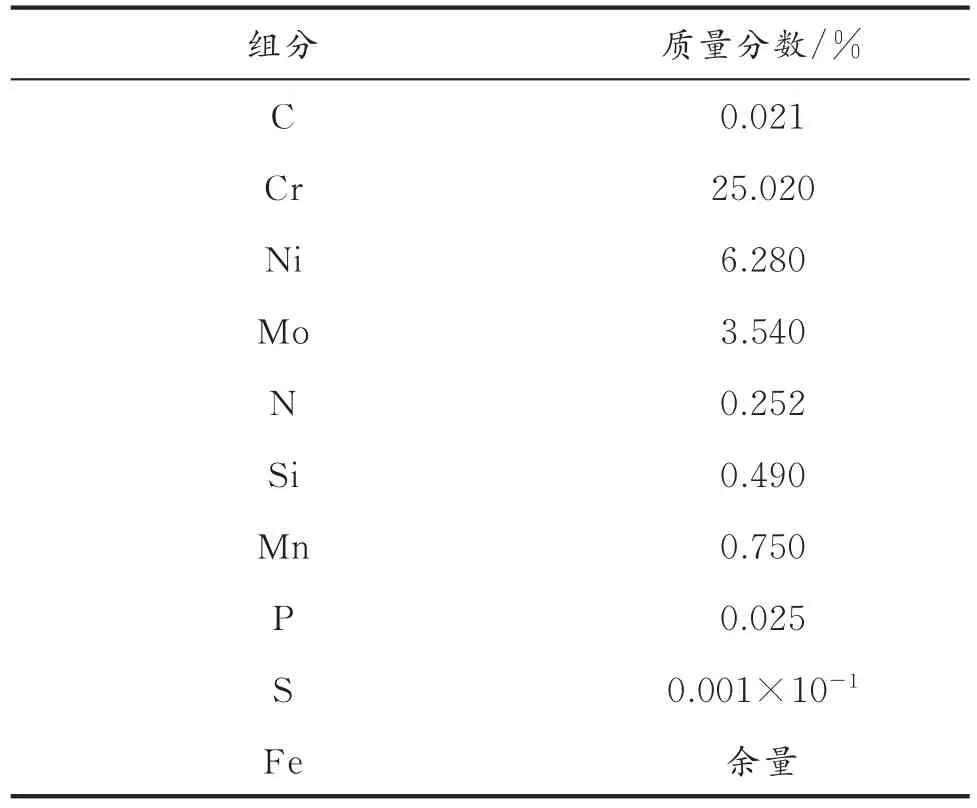

实验材料为S32750超级双相不锈钢(S32750 SDSS),其化学成分如表1所示。

表1 S32750 SDSS的化学成分

1.2 测试分析

1.2.1 浸泡实验 将加工好的试样用砂纸打磨到1200#,酒精擦拭试样表面并吹干后称重并记录。将试样分为4组,分别在质量分数为40.0%的硝酸溶液中钝化 0、40、60、120 min。用 KJP-6A 金相显微镜观察钝化前后的表面形貌。

根据GB/T 17899—1999《不锈钢三氯化铁点腐蚀试验方法》配制腐蚀介质;把4组试样放在玻璃支架上,一同放进装有酸性三氯化铁溶液的烧杯中浸泡72 h,温度保持85℃;经过一定时间后取出试样,并用超声波除去表面腐蚀产物,吹干后再次称重,计算腐蚀速率。腐蚀速率的计算式见式(1)。

式中,V为试样的腐蚀速率,g/(m2·h);M1为实验前试样质量,g;M2为实验后试样质量,g;S为试样的总面积,m2;t为实验时间,h。

1.2.2 电化学测试 采用PARSTAT 2273电化学工作站进行电化学曲线测试。实验选用三电极体系,辅助电极选择石墨电极,参比电极选择饱和甘汞电极(SCE),工作电极为镶嵌好的硝酸钝化处理时间不同的试样。腐蚀介质为质量分数3.5%的NaCl溶液。未经硝酸钝化处理的试样在-1.3 V的电位下除膜3 min,以除去其在空气中钝化产生的钝化膜,其余试样不做此处理。

在电化学阻抗谱测试时,交流扰动电压幅值为10 mV,测 量 频 率 为 100 kHz~100 mHz,采 用ZSimpWin软件对阻抗数据进行拟合。

Mott-Schottky曲线测量电位为-600~200 mV。

通过试样的极化曲线确定试样的点蚀电位、自腐蚀电流密度、自腐蚀电位以及钝化电位区间。在-0.6~1.3 V进行扫描,电位扫描速率为1.0 mV/s。

2 结果与讨论

2.1 钝化时间对表面形貌的影响

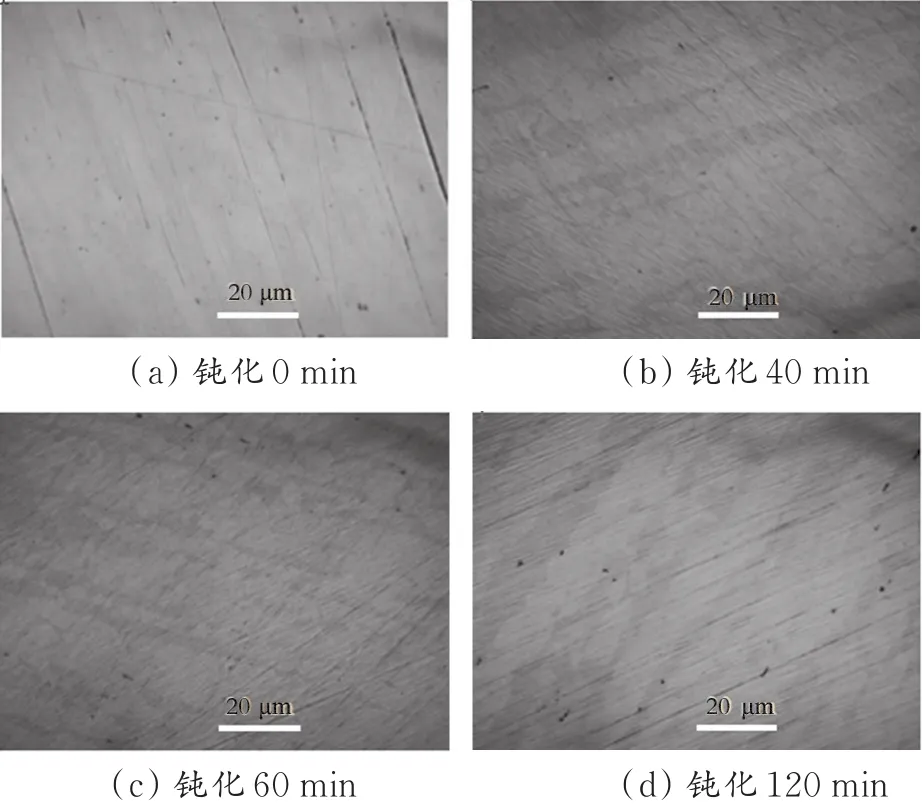

S32750超级双相不锈钢(S32750 SDSS)经质量分数为40.0%的硝酸钝化处理不同时间后,用金相显微镜观察各试样的表面形貌,结果如图1所示。

图1 钝化时间对S32750 SDSS表面形貌的影响

由图1可知,未钝化试样表面的划痕较深,经硝酸钝化后试样表面划痕则不再明显,表明硝酸钝化对金属表面的划痕起到了填补作用[8],同时发现经硝酸钝化后试样表面不再呈现光亮的金属色泽,试样表面变灰,表明硝酸钝化后试样表面形成了一层稳定的钝化膜。

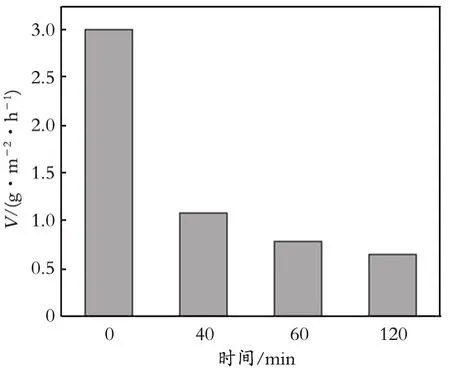

2.2 钝化时间对腐蚀速率的影响

根据式(1),计算不同钝化时间下S32750 SDSS在三氯化铁溶液中的腐蚀速率,结果如图2所示。由图2可以看出,随着钝化时间从0 min增加到120 min,S32750 SDSS的腐蚀速率呈现下降的趋势,这表明硝酸钝化起到了减缓S32750 SDSS腐蚀的作用。这是因为经硝酸钝化后形成的一层完整钝化膜能够有效抵御侵蚀性离子(如Cl-)的腐蚀,延缓腐蚀现象的发生,从而提高耐蚀性能[9-10]。

4组试样浸泡前后的表面形貌如图3所示。由图3可以看出,在相同的腐蚀环境中,4组试样均出现不同程度的腐蚀;未经硝酸钝化的试样,腐蚀后发生了明显的点蚀,腐蚀更为严重,而经过硝酸钝化处理的各个试样,点蚀行为逐渐减缓,这与图2相吻合。

图2 钝化时间对S32750 SDSS腐蚀速率的影响

图3 经不同时间硝酸钝化处理的S32750 SDSS试样浸泡前/后的宏观形貌

2.3 电化学阻抗谱测试

将S32750 SDSS经硝酸钝化不同时间后,放入质量分数为3.5%的NaCl溶液中进行电化学阻抗谱测试,结果如图4所示。由图4可以看出,4条曲线形状相似,均呈现容抗弧特性,由于弥散效应,4条容抗弧皆偏离半圆[11]。不同钝化时间对应的Nyquist曲线都呈现单一的容抗弧特性,表明电极过程由电荷传递过程控制,且不同的钝化时间并没有改变钝化膜的腐蚀机理[12]。这主要是因为:经硝酸钝化处理后,S32750 SDSS表面钝化膜主要由CrOOH、Cr(OH)3、Cr2O3、FeOOH、Fe3O4、Fe2O3组成,这些氧化物有效隔断了金属基体与含Cl-溶液的直接接触,提高了其在Cl-溶液中的耐蚀性[13]。随着钝化时间的延长,容抗弧半径增大,S32750 SDSS耐蚀性增强,钝化膜中更多的Fe、Cr被氧化,钝化膜更加稳定致密;部分划痕被钝化膜填补修复,覆盖程度逐渐增大,电化学反应的极化阻力增大,S32750 SDSS的耐蚀性得到增强。

图4 钝化时间不同的S32750 SDSS试样在质量分数3.5%NaCl溶液中的Nyquist图

R(Q(R(QR)))等效电路图如图5所示。选择如图5所示的等效电路图对Nyquist曲线进行拟合,结果见表2。其中,Rs为溶液电阻,Qf为钝化膜电容,Qd为电极表面双电层电容,Rf为钝化膜电阻,Rct为电荷转移电阻。由表2可以看出,钝化后试样的Rct和Rf数值均变大,且随着钝化时间的延长,Rct和Rf数值逐渐增大,说明S32750 SDSS的抗蚀性得到提高。

图5 R(Q(R(QR)))等效电路图

表2 电化学阻抗谱的拟合结果

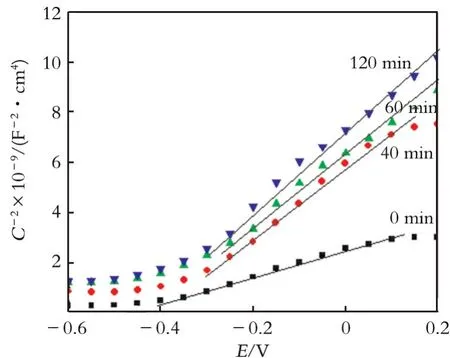

2.4 Mott-Schottky曲线

电化学阻抗谱表明,经硝酸钝化后,S32750 SDSS试样表面形成可以阻挡Cl-侵蚀的稳定的钝化膜,这层钝化膜具有半导体性质[14],用Mott-Schottky曲线可分析钝化膜的半导体特性。对S32750 SDSS进行硝酸钝化处理,将钝化时间不同的试样放入质量分数为3.5%的NaCl溶液中进行Mott-Schottky曲线测试,结果如图6所示。

图6 钝化时间不同的试样在质量分数为3.5%的NaCl溶液中的Mott-Schottky曲线

分析图6可知,当电位为-0.4~0.2 V时,钝化膜为n型半导体[15]。

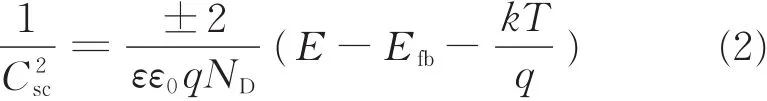

利用Mott-Schottky曲线计算钝化膜的缺陷浓度,其计算公式见式(2)[16]。

式中,Csc为半导体膜的空间电荷层电容,F;q为电子电荷,q=1.602×10-19C;Efb为平带电位,即Mott-Schottky曲线的切线在电压轴上的截距,V;k为Boltzmann常数,k=1.38×10-23J/K;ND为施主浓度,cm-3;T为热力学温度,K;ε为钝化膜的相对介电常数,常取值为15.6;ε0为真空介电常数,取值为8.854×10-12F/m。在室温下,kT/q仅为25 mV,可以忽略。根据Mott-Schottky曲线中的斜率等信息,可以计算表面钝化膜的施主浓度ND。

由文献[17]可知,不锈钢钝化膜的主要缺陷为氧空位。当钝化时间较短时,Fe2+数量较多,因此氧空位浓度相对较高;当钝化时间延长时,由于Fe2+被氧化为Fe3+,导致Fe3+数量增多,膜内氧空位减少,能够在材料表面形成完整的钝化膜,在Mott-Schottky曲线上表现为直线斜率随成膜电位的正移而增大[17]。观察图6发现,随着钝化时间的延长,斜率逐渐变大,施主浓度ND与斜率正相关,故钝化间越长,ND越小[18-23]。经计算知,随着钝化时间的延长,施主浓度从0 min时的2.48×1021cm-3减小到120 min 时的 1.25×1021cm-3,故在 0~120 min,钝化时间越长,钝化效果越好。

2.5 动电位极化曲线

不同钝化时间下试样的动电位极化曲线如图7所示,对其进行拟合得到表3。由图7及表3可以看出,随着钝化时间的延长,试样的自腐蚀电位出现不同程度的正移,自腐蚀电流密度逐渐减小,钝化膜击穿电位数值逐渐增大,钝化区间范围逐渐增大,这表明S32750 SDSS表面钝化膜性能随着钝化时间的延长变得更加优异。这是因为:随着钝化时间的延长,钝化膜中的Fe和Cr被氧化得更加充分,钝化膜更加致密,使腐蚀溶液与金属基体更不容易直接接触,降低了S32750 SDSS的腐蚀速率。

图7 钝化时间不同时S32750 SDSS试样在质量分数为3.5%的NaCl溶液中的极化曲线

表3 硝酸钝化时间不同的S32750 SDSS试样在质量分数为3.5%的NaCl溶液中极化曲线的拟合结果

3 结 论

采用质量分数为40.0%的硝酸,对S32750 SDSS进行钝化处理,当钝化时间从40 min延长到 120 min 时,电荷转移电阻从 4 729 Ω·cm2增加到7 864 Ω·cm2,膜电阻从 1 980 Ω·cm2增加 到 10 060 Ω·cm2,点蚀电位从0.825 V增加到1.022 V。这主要是因为硝酸钝化后表面生成的钝化膜随着钝化时间的延长变得更加致密,钝化膜内的缺陷浓度逐渐减小,且钝化膜弥补了试样表面的划痕等缺陷,钝化膜更为完整,腐蚀反应阻力增大,腐蚀速率降低,抗蚀性能得到提高。