铜湿法冶炼工艺原理及主要应用

万 磊

(中国有色矿业集团有限公司,北京 100029)

在过去,由于铜金属价格较低,铜的开发技术也并不十分完善,所以很多低品位的铜矿没有被充分利用。随着湿法冶金技术在近年来的不断发展,低品位铜矿床的开采也越来越受到当今社会的重视。铜湿法冶金工艺在低品位铜矿的开采之中可以发挥出关键性的作用与优势,该技术在其中的应用也越来越广泛。

1 铜资源及其在我国的生产现状简述

就铜矿而言,我国对外依存度较高,且我国铜的资源禀赋较差,大多数的铜矿都属于中小型铜矿,大型铜矿十分稀少,且大多是贫矿。我国的大多数铜矿中,都含有大量的复杂伴生金属[1]。且大多数的铜矿是地下开采,露天铜矿较少。在铜矿的选矿过程中,因为原矿品位低,矿物组成复杂,所以就在很大程度上增加了选矿成本。加之精矿的品位大多比较低,不仅使后期的冶炼工作增大了难度,也影响了铜的销售价格。

将铜湿法冶金应用到冶金工艺中,其最大的优点就是降低成本。根据调查研究显示,在当今的铜矿冶炼中,火法生产每生产一吨铜需要投入的资金大约是6.5万元,而铜湿法工艺,则每生产一吨铜需要的投资仅仅为1.5万元[2]。由此可见,将铜湿法应用到冶金工艺之中,将会让铜的生产成本显著降低。基于这一情况,对国内几个典型铜矿铜湿法冶金工艺成本进行了总结,其结果如下。

就生产规模而言,最大的是中条山铜矿,最小的是德兴试验厂。由此我们可以看出,如果进一步增加生产规模,铜湿法冶金工艺的成本优势也会更加明显。

2 铜湿法冶金工艺的原理分析

(1)氧化铜矿石浸出。在氧化铜矿石之中,最为常见的有硅孔雀石、自然铜、孔雀石和赤铜矿,在具体的铜湿法工艺应用过程中,将Fe2SO4以及H2SO4作为浸出剂。以下是其浸出的化学反应:

在硫化铜矿之中,矿石的主要浸出原理就是通过生物氧化的方式来浸出,该技术在目前的发展速度比较快,工业应用前景比较光明。在当今,生物浸出工艺之中的主要微生物包括氧化硫硫杆菌和氧化亚铁杆菌等,在35℃以下的条件,这些物质可以生存在有着较高重金属浓度以及酸性的条件之中。在具体的细菌氧化过程中,其主要的机理可以按照两种来进行划分,其一,矿物质将细菌吸附到其表面,然后直接和细菌发生作用,进而将矿物溶解;其二,矿物在溶解过程中会释放出二价铁离子,而溶液中的细菌会将其氧化成三价铁离子,三价铁离子在氧化硫化铜之中可以作为氧化剂,进而发生直接化学作用或者是间接化学作用。

(2)辉铜矿细菌浸出。在有三价铁离子的酸性条件之下,辉铜矿受到氧化之后可转化为S 单质和FeSO4,其化学反应为:

在反应之后,生成的S 单质和FeSO4 将会再一次受到细菌的氧化,进而形成H2SO4 和Fe2SO4,且这样的反映可以一直循环下去。因为受到细菌的作用,所以辉铜矿也可以在氧气中发生氧化反应,其氧化反应为:

在辉铜矿的浸出工艺之中,主要的浸出原理是借助于三价铁离子进行间接氧化,在该反应之中,主要的间接氧化剂是细菌。

(3)铜蓝细菌浸出。因为铜蓝的浸出环境之中不含有三价铁离子,也不含有其他的氧化剂,所以铜蓝的浸出仅仅可以依靠细菌,且铜蓝浸出过程中不会消耗酸。其具体的化学反应是:

在该反应进行的过程中,矿物质表面会直接浸出细菌,在细菌浸出之后,矿物的表面不会出现化学组成变化,这就说明该反应所浸出的物质并没有转化为硫化物的这个中间过程,也并没有S单质产生。

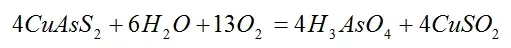

(4)硫砷铜矿细菌浸出。在有氧气和水存在的环境之下,由于氧化硫硫杆菌、复合细菌以及氧化亚铁硫杆菌所产生的作用,使得硫砷铜矿可以直接发生浸出反应,其浸出反应为:

(5)斑铜矿和黄铜矿细菌浸出。在存在细菌的环境之下,细菌可以和Fe2(SO)3直接发生反应,其反应如下:

在该反应中,FeSO4和FeO 可以在细菌和酸的作用之下转化成Fe2(SO4)3,然后继续发生化学反应。

3 铜湿法冶金工艺在我国铜矿之中的具体应用

(1)在德兴铜矿的应用。在具体的应用过程中,将露天开采的矿剥离废石作为原料,其中的铜品位在0.1%~0.25%之间,在此按照0.25%这一临界品位进行计算。

在该铜矿,废石的总重量可以达到8.9亿t,其中含有95.15万t铜。在这些矿石之中,有85%以上的矿石都属于原生硫化矿,是难浸矿石。在该试验厂建成的第一年,A级铜的产量就达到了2000t,每吨铜的生产成本仅仅为10450元。在该铜矿的生产中,主要是借助于细菌浸出的方法来对原生的硫化铜矿石进行处理,借助于堆浸工艺、萃取工艺以及电积工艺进行处理。通过这些处理方式,不仅让剥离废石中所含有的铜得到有效回收,同时也避免了酸性废水的排放对环境的影响。

(2)在中条山铜矿的应用。中条山铜矿主要是铜矿峪铜矿,其中有着很多的氧化铜矿石,这些氧化铜矿石的品位很低,采用浮选起来十分困难,其总质量超过1800 万t,品位通常在0.65%左右,氧化率可以达到50%以上。其具体参数见下表。

表2 试验矿具体情况

该铜矿的主要矿岩性属于变石英斑岩以及变石英晶屑凝灰岩,主要的含铜矿石包括硅孔矿石、铜蓝、孔雀石、辉铜矿,绢云母和石英是其蛀牙的脉石矿物。

在具体的回收过程中,首先通过微挤压爆破的方法让矿石破碎,让80%以上的矿石达到200mm 以下,再从坑外的配液站中用泵将质量分数在1.5%~2.0%之间的稀硫酸输送到实验厂的水平液体布置巷道之中,然后借助于分流阀将这些液体在整个采场均匀布置。稀硫酸液体在自身重力的作用之下以相应的流速在矿石之中穿过,并和矿石之中的铜离子发生反应,进而生成硫酸铜溶液,这些硫酸铜溶液在采场底部位置的集液池汇集,然后通过泵送萃取的方式来电解形成阴极铜。

(3)在紫金矿业公司的应用。该铜矿的铜储量很大,但金属品位比较低。据了解,该铜矿的总铜储量可以达到125.64 万t,铜平均品位是0.68%,砷平均品位是2.58%,硫的平均品位是0.35%。在该铜矿之中,铜蓝以及蓝辉铜矿是主要的目的矿物,硫砷铜矿、块硫砷铜矿以及辉铜矿是次要的目的矿物。在应用传统的浮选工艺进行铜生产的过程中,不仅需要消耗大量的资金成本,而且也会对环境造成很大程度的污染,基于这一情况,该公司将铜湿法冶金工艺引入到了该铜矿的冶金工艺中。

首先将原来的矿石破碎到30mm 以下,并通过自动卸矿后移式的方法来进行矿石堆筑,堆筑高度应该控制在8m ~10m 之间,在浸出的初期阶段,可以先将人工富化驯化菌液引入,再借助于采矿平硐之中的酸性矿坑水和适量的工业硫酸配置成PH大约为2 的喷淋液来进行浸出处理。在浸出液之中,铜离子的浓度在每升1.5g 以上。

4 结语

综上所述,因为我国的铜资源赋存比较少,铜矿规模普遍较小,且品位比较低,所以铜的采选以及加工都比较困难。基于这一情况,在铜矿的具体冶金过程中,可以将铜湿法冶炼技术加以更系统深入的科学应用,以此来提升铜的冶炼效果,降低铜的生产成本,使更多的低品位铜矿石的资源化成为可能。