干气密封在醋酸酐生产废气输送风机中的运用

(四川普什醋酸纤维素有限责任公司,四川宜宾,644300)

某公司醋酸酐装置的主要工序便是裂解工序,由两台天然气裂解炉完成,工序的作用是将醋酸裂解生成乙烯酮,但由于醋酸裂解是一个多元反应,会产生诸如丙酮、乙炔、氢气、甲烷等副产品,此类气体普遍存有高温、易燃易爆性和毒性,如废气发生泄漏极有可能造成装置火灾、爆炸等安全事故。因此,对于此类副产品,须进行回收,并通过废气输送风机将其送入裂解炉进行燃烧,既可以消除废气对环境和人身的伤害,又可以为裂解炉提供燃烧能量,降低装置能耗。废气输送风机原设计采用的是接触式机械密封,运行寿命短,一般为1.5个月,严重影响了废气输送风机的运转性能,破坏正常生产秩序,花费大量人力、物力进行检修,对装置安全、环保管理造成较为严重的影响。

为解决此问题,我们查询了大量的学术研究报告,借鉴国内外类似装置的选型实例,并结合自有装置的生产特性,对废气输送风机轴密封进行了技术改造,将原来的接触式机械密封改造为干气密封,取得了良好的效果。以下全面分析了干气密封在醋酸酐生产废气输送风机中的应用研究。

1 废气输送风机工况及使用情况

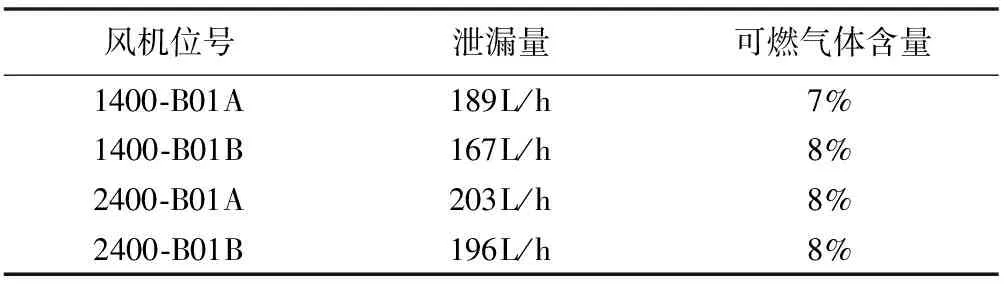

某公司废气输送风机为离心式通风机,数量4台,均为意大利整机进口设备,公司内部编制设备位号分别为1400-B01A、1400-B01B、2400-B01A、2400-B01B,输送的废气温度达90℃以上,风机工作转速2980r/min。在废气输送风机泄漏期间通过仪器检测,此4台风机在机械密封处的泄漏量如表1所示。

表1 废气输送风机泄漏情况统计

通过表1看出,如此严重泄漏量,对环境造成了重大污染,是装置安全生产的一个重大隐患,严重危害到公司员工的身体健康。

2 废气输送风机原设计使用的接触式机械密封选型缺陷分析

常规的离心泵或风机,在使用机械密封进行轴密封时,一般都采用的接触式机械密封,依靠密封环的相互贴合及相对滑动,完成对介质的防泄漏工作。如使用空气、水、油及腐蚀性低的介质时,正常运行周期一般在一年以上,但接触式的机械密如使用于介质易汽化、易挥发、高速、高压和高温等类似工况处,寿命周期将大大降低[1]。醋酸酐生产装置中的废气,温度高,介质气体多有高温、易燃、毒性和腐蚀性,而且风机转速高,接触式机械密封在此工况下运转,各密封组件极易受损;由于废气按工艺流程是输送到裂解炉进行再次燃烧,所以机械密封不能使用油冷或水冷,以确保机械密封不会因为密封的损坏而造成冷却介质进入输送系统,导致发生更为严重的安全事故。没有冷却介质的机械密封,在高温、摩擦的作用下将会加速密封面的磨损,而端面磨损是引起机械密封失效的主要原因之一[2],多种不利因素的后果必然是接触式机械密封损坏。因此可以判定接触式机械密封使用于此废气输送风机是不合理的,此处应选择使用非接触式机械密封。

3 干气密封的工作原理

干气密封的概念是20世纪60年代末在气体润滑轴承的基础上发展起来的,是对接触型液膜机械密封的改进,是一种新型的非接触式机械密填充,经过数年研究,并投入工业应用[3]。

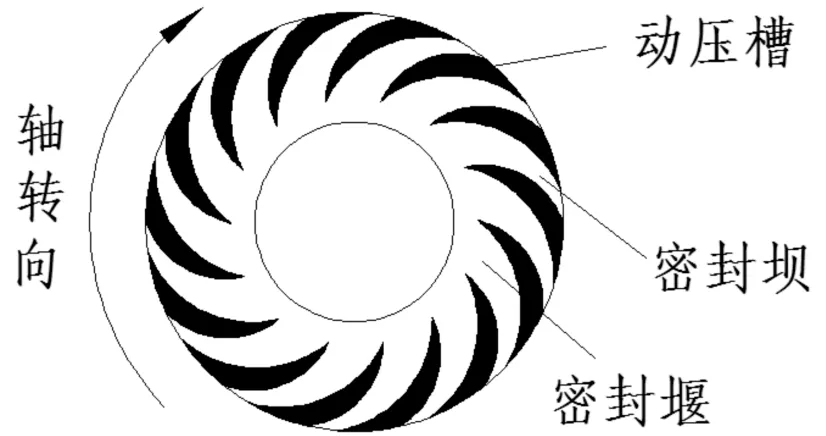

干气密封主要由密封环组件、密封圈、弹簧和衬套组成。密封环分为动环和静环,动环材质选用整体合金材料(碳化钨)制造,静环材料一般为石墨。如图1所示在动环表面蚀刻螺旋槽图案,从外圆周开始,扩展到密封面内侧一定距离的内圆周,槽深3-10μm[4]。当干气密封延图示方向转动时,开槽部分在剪切力的作用下将密封环外侧的气体泵入密封环间,由于动压槽并未在密封表面开通至密封环内侧面,而且从外到内动压槽内径逐渐变小,所以泵入动压槽内的气体会在动压槽尾部形成一个高压区,在高压的作用下,推开密封面,气体在密封副间的密封堰处形成一层气态密封膜,气膜的膜压大于密封环的闭合压力后,密封端面便会脱开,保持并维系非接触状态,此时气膜便成为一种隔离气体,可以有效隔离介质泄漏,甚至可以实现零溢出。

图1 干气密封工作原理

4 干气密封工作状态分析

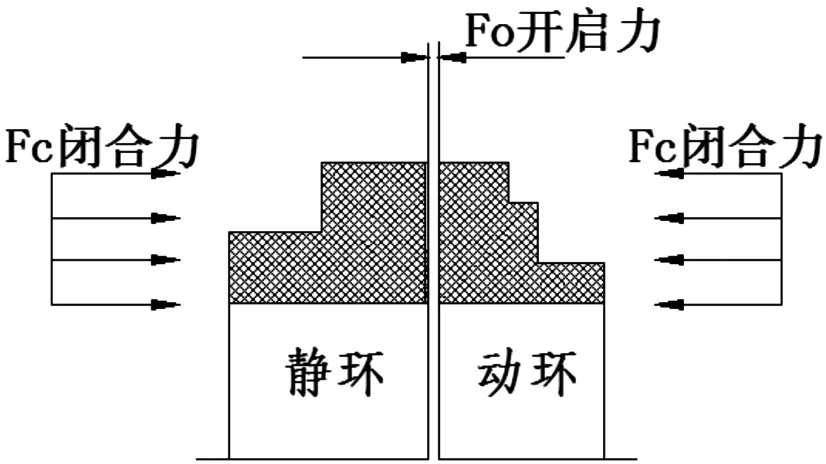

干气密封可以确保在工况条件变化下的密封性,密封气膜压力随着工况的变化而在一定范围内发生变化,由于密封副气膜压力和风机介质压力的波动,动静环之间的间隙也会在一定范围内变化。如图2所示,干气密封在正常工作状态下,即FO= FC的情况下,密封副间气膜是稳定的,密封副形成无接触、无磨损运行;如因工况波动,造成FO升高,出现FO>FC的情况,在FO作用下密封副间隙变大调节,形成新的平衡;反之,如因工况波动,造成FO下降,出现FO 图2 干气密封工作状态分析 干气密封运用于废气输送风机后,经过长期运行,验证了干气密封运用于废气输送风机是可行的,如表2所示。 表2 干气密封投用后的泄漏情况统计 表2结论为4台废气输送风机使用干气密封后,平均寿命达到6.5个月,而且在连续运行期间做到了零泄漏。风机干气密封的投用在经济效益方面也有以下2个方面的体现: (1)解决了原接触式机械密封故障率高,使用周期短的问题,机械密封的使用寿命为1.5个月每套,备件价值0.5万元/套,每年备件费为16万元;干气密封寿命为6.5月每套,备件价值0.6万元套,每年备件费用4.5万元。 (2)检修人工成本机械密封年发生1.7万元,干气密封年发生0.4万元。 4台废气输送风机每年机械密封费用为17.7万元,干气密封费用为4.9万元。由此可见,干气密封经济效益明显,每年可节省12.8万元。 另外,干气密封的使用有效地延长了设备平稳运行周期;改善了现场工人的劳动环境;减少了因故障而发生的非计划停车事故,对生产连续性起到有力保障,同时降低了生产能耗,体现了安全、环保效益。 废气输送风机自改造为干气密封以来,机组运行平稳可靠,不仅延长了设备使用寿命,改善了现场作业环境,确保了人身安全,降低了安全环保风险,而且还大幅度降低了设备检修维护费用,取得了一定的经济效益。

5 干气密封运用于废气输送风机后的效益

6 结论