化学改性废塑料制备水泥助磨剂的研究及应用

朱化雨 李中映2 郭德宝2 李因文

(1.临沂大学化学化工学院,山东临沂,276005;2.山东省临沂市三丰化工有限公司,山东临沂,276034)

高分子类助磨剂是20世纪末出现的一种新型绿色助磨剂,具有低掺量、强度高、适应性好、绿色环保节能等特点,因此高分子类助磨剂的研究也越来越受到社会青睐,并成为国内外研究的热点,它推动着水泥及其混凝土材料向高强、高性能化不断发展[1,2]。近十年期间,国内外陆续开展对有机大分子聚合物在水泥助磨剂中的应用研究[3,4],其中美国专利报道了由苯乙烯、丙烯酸等聚合的大分子聚合物作为助磨剂,增强功能显著,但由于在酯化过程中需要共沸蒸馏剂,需增加有机溶剂去除工序,导致生产过程复杂。

随着高分子聚合物用量的逐年增大,废聚苯乙烯聚合物的处理及回收利用问题日趋严峻并引起行业重视[5]。水泥助磨剂的活性成分是其外表的高活性化合物,当水泥中添加助磨剂研磨时,助磨剂通过吸附在水泥颗粒表面起到助磨效果[6,7]。由于高分子聚合物助磨剂与聚苯乙烯在结构上有一定的联系,将废聚苯乙烯回收利用与水泥添加剂行业相关联有着重大意义[8]。本文通过对废聚苯乙烯磺化改性合成了一系列高分子水泥助磨剂,同时对磺化条件进行优化考察。经试验评价发现,该类助磨剂应用效果明显,在添加到水泥中时适应性强、性能稳定,由于其添加量低、原料成本低,在水泥添加剂应用中价值较高。

1 实验部分

1.1 仪器和试剂

仪器:S3500激光粒度分析仪(山东耐克特分析仪器有限公司);真空烘箱(郑州长城仪器有限公司);智能恒温控温仪(郑州长城仪器有限公司);电动搅拌器(郑州长城仪器有限公司);水泥搅拌机(郑州长城仪器有限公司);HH-S2恒温水浴锅(郑州长城仪器有限公司);标准试验小磨(φ500mm×500mm),比表面积测定仪(山东耐克特分析仪器有限公司);YAW-300B水泥压力试验机(郑州长城仪器有限公司);DKZ-5000型电动抗折机(郑州长城仪器有限公司)。

试剂:废聚苯乙烯材料(山东省临沂市三丰化工有限公司);分析纯试剂有:五氧化二磷、乙醇胺、环己烷、浓硫酸、氢氧化钠和盐酸等,均采购于国药集团化学试剂有限公司;水泥(42.5级,临沂中联水泥有限公司);助磨剂X(乙醇胺复合物,山东省宏艺科技有限公司)。

1.2 制备方法

先用蒸馏水和NaOH溶液(10%)将废聚苯乙烯洗净备用;将冷凝回流装置和四口烧瓶组装备用。在四口烧瓶中依次加入废聚苯乙烯、溶剂环己烷、催化剂P2O5,开启搅拌,设定反应温度和转速后滴加浓H2SO4反应。反应结束后,将反应液静置分层,分出上层有机溶剂回收,下层有机相先加入氢氧化钠溶液中和,然后加入蒸馏水搅拌,过滤,用蒸馏水快速洗涤至滤液为中性,将产物在真空干燥箱内烘干,制得产物外观为白色固体。

将一定量磺化聚苯乙烯与乙醇胺、硫酸钠、盐酸和分散剂等混合复配,命名为高分子类水泥助磨剂A。

1.3 助磨剂的应用

按固含量计算,在试验小磨(φ500 mm×500 mm)中按要求研磨一定的时间,分析和测试制备的水泥样品。普通硅酸盐水泥组分配比是:石膏(5%)+熟料(95%)。首先将物料用颚式破碎机破碎,将助磨剂用水溶解,然后加入水泥中,充分搅拌,倒入磨内。整个实验过程中,保持钢段填充量、小磨钢球和级配一致。实验结束后测试样品颗粒常规物性。实验过程中,研磨时间为25 min,助磨剂添加量为0.03%。

2 结果与讨论

2.1 改性条件的选择

2.1.1 反应温度对反应终止时间和磺化产量的影响

在浓硫酸用量为16 mL,环己烷用量为45 mL,P2O5用量为0.06 g的条件下,考查反应温度对磺化产量和反应终止时间的影响。结果如表1、图1和图2所示。

表1 反应温度对反应终止时间和助磨剂产量的影响

图1 反应温度对反应终止时间的影响

图2 反应温度对磺化产量的影响

由实验结果可知,反应温度升高,反应终止时间变短,磺化产量显著增大。由于低温条件下,反应活化能较低,反应速度较慢。随着反应温度升高,反应活化能升高,反应时间变短。温度继续升高,副反应增多,会发生交联或炭化反应,反应底物颜色变差。因此实验选择反应温度为85℃。

2.1.2 浓硫酸使用量对磺化产量和反应终止时间的影响

在磺化温度为85 ℃,环己烷用量为45 mL,P2O5用量为0.06 g的反应条件下,考查浓硫酸使用量对磺化产量和反应终止时间的影响。结果如表2、图3和图4所示。

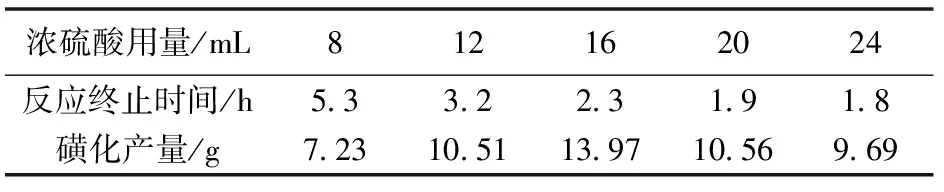

表2 浓硫酸用量对反应终止时间和磺化产量的影响

图3 浓硫酸用量对反应终止时间的影响

图4 浓硫酸用量对磺化产量的影响

由实验结果可知,随着浓硫酸使用量的增大,反应时间明显变短,磺化产量的变化趋势为先增加后减少,浓硫酸使用量为16 mL时磺化产量达到峰值。这是由于该反应过程是可逆反应,浓硫酸使用量的增加促进了正反应的进行,使反应速度加快,磺化产量增加。但是继续加大浓硫酸的使用量,该反应的副反应随之增多,造成磺化产量下降,同时还会造成酸过量,反应后过量的废酸处理困难。因此,实验最终将浓硫酸用量定为16 mL。

2.1.3 环己烷用量对反应终止时间和磺化产量的影响

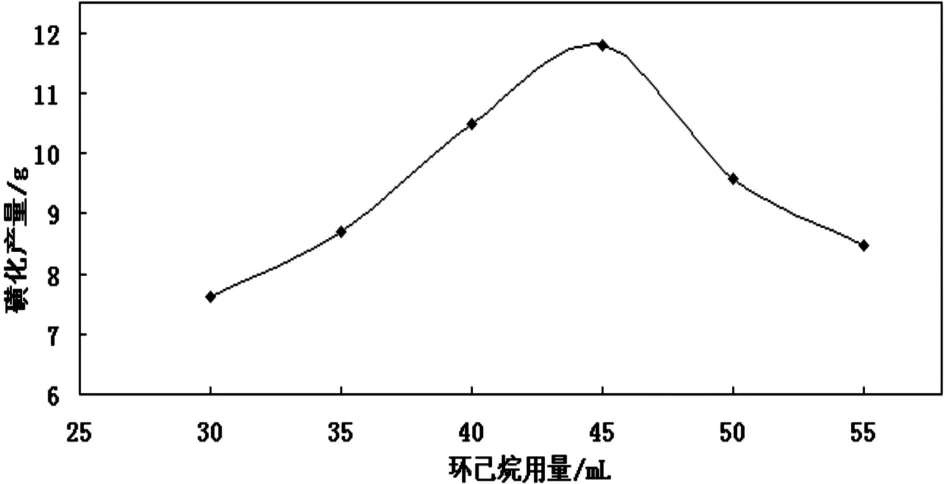

在温度为85℃,浓硫酸用量为16 mL,催化剂P2O5的用量为0.06 g的条件下,考查环己烷用量对反应终止时间和磺化产量的影响。实验结果见表3、图5和图6。

表3 环己烷用量对反应终止时间和磺化产量的影响

图5 环己烷用量对反应终止时间的影响

图6 环己烷用量对磺化产量的影响

由实验结果可知,随着环己烷用量增加,反应时间缩短;磺化产量随着环己烷用量增加,先增加再减小,环己烷用量为45 mL时产量最大。这是由于增大分散剂的用量后,促进了聚苯乙烯在环己烷中的分散,从而加快了反应速度,缩短了反应时间。但是过量使用环己烷时,副反应物也随之增加,磺化产量降低。

2.1.4 催化剂用量对反应终止时间和磺化产量的影响

在温度为85℃,浓H2SO4用量为16 mL,环己烷用量为45 mL的条件下,考查催化剂用量对反应终止时间和磺化产量的影响。实验结果如表4、图7和图8所示。

表4 催化剂用量对反应终止时间和磺化产量的影响

图7 催化剂用量对反应终止时间的影响

图8 催化剂用量对磺化产量的影响

由实验结果可知,当催化剂的量<0.06 g时,催化剂用量的增加,反应终止时间变短。但当催化剂用量>0.06 g时,反应终止时间变化不大。虽然磺化产量随催化剂用量的增加而增大,但当催化剂用量大于0.06 g时反应时间无明显缩短,磺化产量也无明显增大。所以催化剂的最佳用量为0.06 g。

2.2 小磨试验结果与分析

2.2.1 小磨试验测试结果

检测标准:水泥助磨剂依据国家标准GB/T 26748-2011;筛余测定用0.08 mm的方孔筛,按GB 45-77法干筛;水泥胶砂强度试验依据GB/T 17671-1999(ISO法);水泥标准稠度用水泥量、凝结时间测定依据GB 1346-2011。

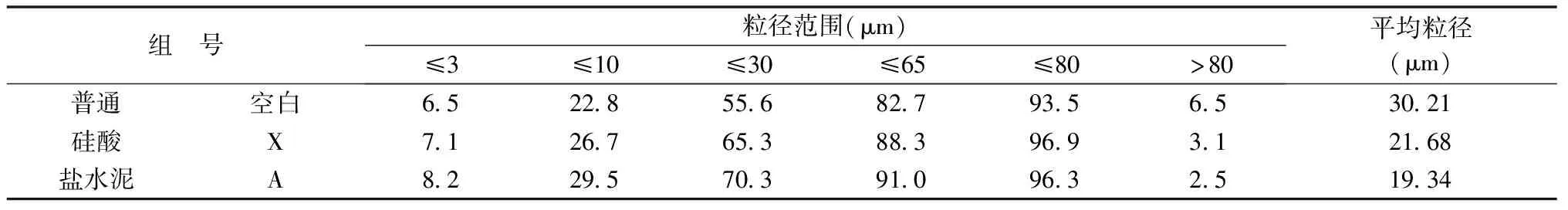

2.2.2 粒度分布和力学性能分析

影响水泥性能参数之一是水泥粒度分布,直接决定水泥的物化特性,粒径3~32 μm区间内的颗粒含量对水泥强度增进率起重要作用,该粒径范围内颗粒含量越高,水泥性能越好。助磨剂对熟料和混合材料的物化作用可以有效地改善水泥品质,促进水泥水化反应,进而提高水泥的使用强度。

实验资料表明:与某市售该类助磨剂相比,废聚苯乙烯改性制备的水泥助磨剂能显著改善水泥的颗粒级配,明显提高粒径为3~30 μm区间内水泥细颗粒的含量,提高水泥早期强度。

2.3 水泥助磨剂在山东费县沂州水泥的工业化试验

实验制备的改性水泥助磨剂A应用于矿渣水泥时效果良好,在山东沂州水泥厂进行试验,在研磨过程中加入0.03%助磨剂A,并进行对比实验,实验数据见表7和表8。

在相同条件情况下分别与目前市售的某型号水泥助磨剂做大磨对比试验,由试验数据可知,该实验制备的改性水泥助磨剂A在该水泥厂使用成功,掺加量为0.03%时,水泥3d强度提高3.3MPa,28d强度提高4.7MPa,台产量提高11.8%;若适当减少熟料的用量,相应地增加混合材的用量,水泥前后期强度也都有提高。水泥的筛余量较稳定,安定性良好,且其他相应指标均符合国家及行业标准。

2.4 混凝土减水剂与水泥助磨剂适应情况

混凝土减水剂与添加改性高分子水泥助磨剂的水泥的适应性情况见表9。结果表明:添加改性高分子助磨剂的水泥与羧酸类减水剂的适应性优良,可以有效提高混凝土3d、7d、28d的抗压强度。

表5 水泥颗粒粒度分布

表6 水泥性能测试

X:某市售以三乙醇胺为主的复配助磨剂;A:改性高分子类水泥助磨剂

表7 性能试验表

表8 性能试验表

A:改性高分子水泥助磨剂;X1、Y1:某市售以醇胺为主的复配助磨剂

表9 混凝土减水剂与添加改性助磨剂水泥适应性情况表

注:X:某市售以三乙醇胺为主的复配助磨剂;A:改性高分子类水泥助磨剂

3 结论

(1)对废聚苯乙烯进行磺化改性,制得到改性水泥助磨剂,实验表明,该助磨剂可以有效提高水泥粉体的细度,改良其颗粒级配,增大其比表面积,提高水泥粉体的各种性能指标,尤其是增强水泥3d、28d的抗压和抗折强度。

(2)实验表明,添加高分子改性助磨剂的水泥与聚羧酸类减水剂的适应性优良,并且使混凝土3d、7d、28d的抗压强度得到有效提高。对于不同的大掺量矿渣水泥和粉煤灰水泥,可以通过适当调整混凝土原料的配比和减水剂的掺加量来达到理想效果。