玉米钵育移栽机供切苗机构设计及试验研究

钵育移栽技术通过缩短玉米在大田生育期,充分利用光热资源,进而提高玉米的产量及品质[1-3]。钵育移栽机是推广钵育移栽技术的有效装备,可代替人工进行劳作,降低劳动强度,提高作业效率,实现自动化作业[4-6]。自动供切苗机构是钵育移栽机的关键部件,具有完成取苗、分苗、开穴、放苗等功能[7-8],自动供切苗栽植机构的工作情况影响着农作物移栽质量,因此,对供切苗机构进行研究有益于钵育移栽机的发展。

在钵育移栽机的发展过程中,国内外学者将相关的控制技术应用在供切苗栽植机构上,实现精准分苗、取苗和栽植。美国从上世纪80 年代开始结合液压、气动等技术代替单一机械结构形式的栽植机构;L.J.Kutz 等[9]以气缸及平行指夹组合研发了一种自动取苗的机械手式机构,但栽植效率较低;K.C.Ting 等[10-11]以工业机器人为平台设计了一种基于视觉传感器的滑针式夹持栽植机构,采用视觉传感器检测钵苗的位置,避免对钵苗造成的损伤;K.H.R 等[12-13]基于视觉识别控制系统,设计了一种全自动取苗装置,该装置由视觉系统确定秧苗位置,控制系统控制步进电机进行转动,机械手通过气缸推动插入穴盘中,由气动卡盘来完成对穴盘苗的夹取、移动和投放。此外,澳大利亚及意大利等公司还研发了通过PLC 可编程逻辑控制器实现对驱动装置的控制,通过改写控制程序来调整移栽机栽植机构动作范围,配合多路传感器检测的信号进行取苗及投苗工作[14]。国内仍以自主研制半自动栽植机构为主,其特点是需要通过人工喂苗,由栽植机构完成钵苗移栽[15-16]。陈星谷等[17]提出了曲柄摇杆复合平行四杆栽植机构,该机构结合了平行四杆机构和六杆机构的优点,利用伺服电机驱动曲柄,基于曲柄摇杆机构的急回特性,方便人工投苗。王伯鸿等[18]将栽植机构的运动轨迹作为研究对象,借鉴了吊篮式植苗机构,设计了多杆式零速度钵苗移栽机植苗机构,该机构利用连杆的高次曲线形成栽植嘴所需的轨迹将开穴与移栽合二为一,移栽后钵苗直立性好,满足钵苗移栽的农艺要求。吕程等[19]提出一种回转式自由非圆齿轮周转轮系传动钵苗移栽机构,该机构由三个自由非圆齿轮外啮合实现非匀速传动,一次性完成了移栽的夹苗、输送、推苗。

国内对钵育移栽机栽植机构的研究尚处于起步阶段,主要是高等院校和科研院所研究的比较多,且停留在自动供苗、取苗机构的研究上,没有得到大范围的推广[20]。因此有必要研制出一种作业可靠、机构简单的全自动栽植机构,从而实现取苗、送苗、栽苗的全自动有序移栽过程[16]。目前,钵盘的造价及结构是影响钵育移栽机发展的主要因素,常用的单体钵盘成本高且供苗无序,针对上述问题,在黑龙江八一农垦大学植制钵育全程机械化创新团队研制的玉米生物质钵育多连钵秧盘基础上,设计一种可实现自动切分、供苗的栽植机构,在满足农艺要求的同时保证玉米移栽的质量。

1 结构组成与工作原理

1.1 结构组成

如图1 所示,整个全自动玉米钵育栽植装置由供苗机构、切苗机构、移栽机构、曲柄摇杆传动机构、机架等组成。其中,供苗机构由电机、毛刷组成,切苗机构由电机、电动推杆组成;移栽机构由鸭嘴栽植器与连杆组成;曲柄摇杆传动机构由伺服电机提供动力,对其关键机构即供、切苗机构进行研究。

图1 整机结构图Fig.1 Structure drawing of whole machine

1.1 工作原理

移栽作业时,伺服电机提供动力带动曲柄摇杆进行传动,使鸭嘴式栽植器到达载苗盘指定位置,放在载苗板上的玉米钵育生物质秧盘(如图2 所示)在毛刷的带动下进行供苗,到达指定位置时,触发限位开关,切苗机构开始运行,电机启动并带动圆盘切割刀高速旋转,电动推杆推动电机向前移动直至钵盘被完全切割,电动推杆带动切苗机构回退;被切割的钵盘落入鸭嘴式栽植器,鸭嘴式栽植器载着单钵钵苗在曲柄摇杆的驱动下实现入土栽植,完成一次玉米钵育秧苗的移栽运动,反复连续进行。

图2 玉米钵育生物质秧盘Fig.2 Corn bowl seedling tray

2 关键机构的设计

2.1 供苗机构的设计

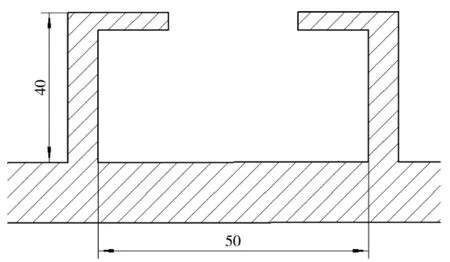

如图3 所示,送苗机构由送苗轨道、毛刷轮及四二电机组成。根据玉米生物质钵育秧盘的形态特性及育秧试验可知,育秧后的钵育秧盘形态尺寸为276 mm×47 mm×37 mm,在移栽作业过程中,除了便于钵育秧苗在送苗轨道内顺利通过,还要保证钵育秧苗在送苗轨道内不会发生剧烈震荡,因此送苗轨道设计为宽50 mm,高40 mm。

送苗轨道的倾斜角的确定是保证平稳送苗的关键,在供苗过程中要保证电动毛刷轮暂停转动时,钵育秧苗有向下运动趋势,且不产生相对运动,由于生物质钵育秧盘的特殊材质,在钵育秧苗的供送过程中,会与栽秧台产生摩擦现象,通过实验室现有的摩擦磨损试验台测定玉米生物质钵育秧盘的的摩擦系数,初步设定送苗轨道的倾斜角范围,再通过反复的钵育秧苗的滑动试验,最终确定送苗轨道的倾斜角度。

图3 送苗轨道示意图Fig.3 Diagram of feeding seedling orbit

图4 确定送苗轨道倾斜角Fig.4 Determination of the inclination angle of seedling feeding track

摩擦磨损试验及结果如图5 所示,由图可知生物质钵育秧盘的摩擦系数集中在0.054~0.095 之间,此结果为供苗轨道的倾斜角的设计奠定基础,借鉴玉米纸质钵育秧盘供苗角度初步设计供苗轨道的倾斜角在30 °~45 °之间,通过钵育秧盘的滑动试验最终确定供苗轨道的倾斜角度。

图5 摩擦系数测定及试验结果Fig.5 Friction and wear test

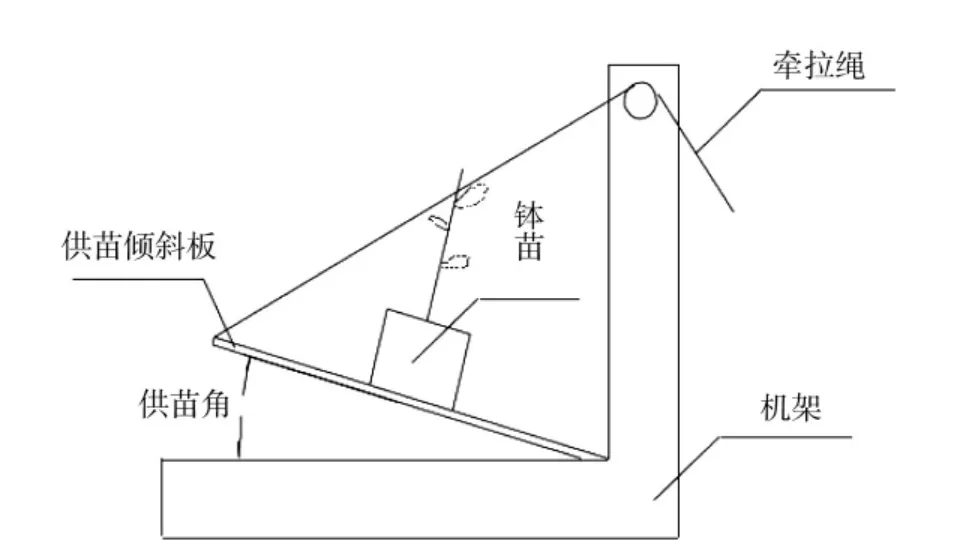

如图6 所示,在钵育秧苗滑动试验时,将钵苗放在供苗倾斜板上,通过限定牵拉绳的位置,进而改变供苗角度,观察钵苗与供苗板产生相对位移,即静摩擦力达到最大值时。记录供苗角的数值,重复试验,进行数据的筛选及数据平均处理。

图6 钵育秧苗滑动试验示意图Fig.6 Sketch diagram of sliding test for pot-raised seedlings

通过重复试验,得到供苗轨道的供苗角度为39°。

根据供苗机构的总体设计要求,在供苗过程中,钵育秧苗要实现间歇的供送,传统的供苗机构大多采用同步带式输送,同步带在电机的带动下实现与电机同步,使传动更精准,但存在结构不紧凑问题,占用空间大,从而影响整个供苗机构的尺寸。

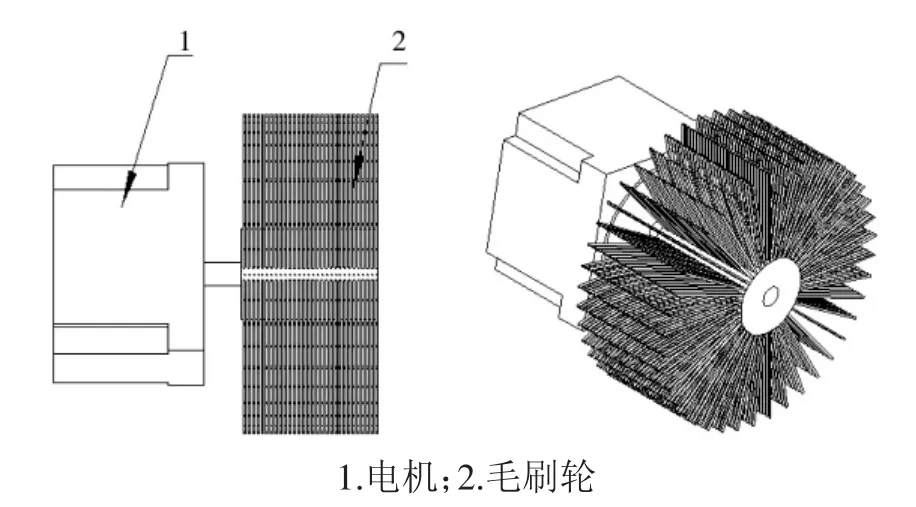

针对此问题,借鉴同步带工作原理,优化其结构,根据生物质钵育秧盘的摩擦系数,选用剑麻材质,进行毛刷轮的结构设计,如图7 所示,采用四二式直流步进电机直接带动。

图7 电动毛刷轮整体结构Fig.7 Integral structure of electric brush wheel

整个电动毛刷传动机构包括控制驱动一体板、红外遥控器、四二式直流电机组成,通过控制驱动一体板,四二式直流电机能完成正反转、调速、正反转点动、巡航往返、四个按钮输入端、内置定时器可以设定定时前执行一条指令和定时运行完执行一条指令;每个按钮多达20 多条功能指令选用可以设定20组(10 条/组)程控代码;可以完成调速、端口输出、指定运行步数、延时等多种功能。

为简化供苗机构的整体尺寸,选用电机的外形尺寸为42 mm×42 mm×33 mm,输出轴长为22 mm,轴径5 mm,工作时,启动电压3.6 V(实际工作电压9 V以上),电源输入接+9~24 V(电机电压),输入电流满足800 mA,电源负极接负极即可,电机以1.8 度的步进带动毛刷滚轮进行工作。

综合考虑玉米生物质钵育秧盘的成分组成及摩擦系数,根据电机的相关参数,进行毛刷轮的设计。为避免供苗过程中造成对钵育秧盘的损伤,选用剑麻作为转动轮的主要材料,剑麻纤维质地坚韧,耐磨、耐盐碱、耐腐蚀,广泛运用在运输、渔业、石油、冶金等各种行业。根据供苗要求:C轨道≥C钵育秧盘≥C毛刷轮(C 为宽度,mm),所以:C毛刷轮≤37 mm,考虑到毛刷轮在长时间工作状态下会发生轻微变形现象,故取C毛刷轮=37 mm,由电机尺寸及供苗机构安装尺寸,将毛刷轮直径设计为42 mm。

2.2 切苗机构的设计

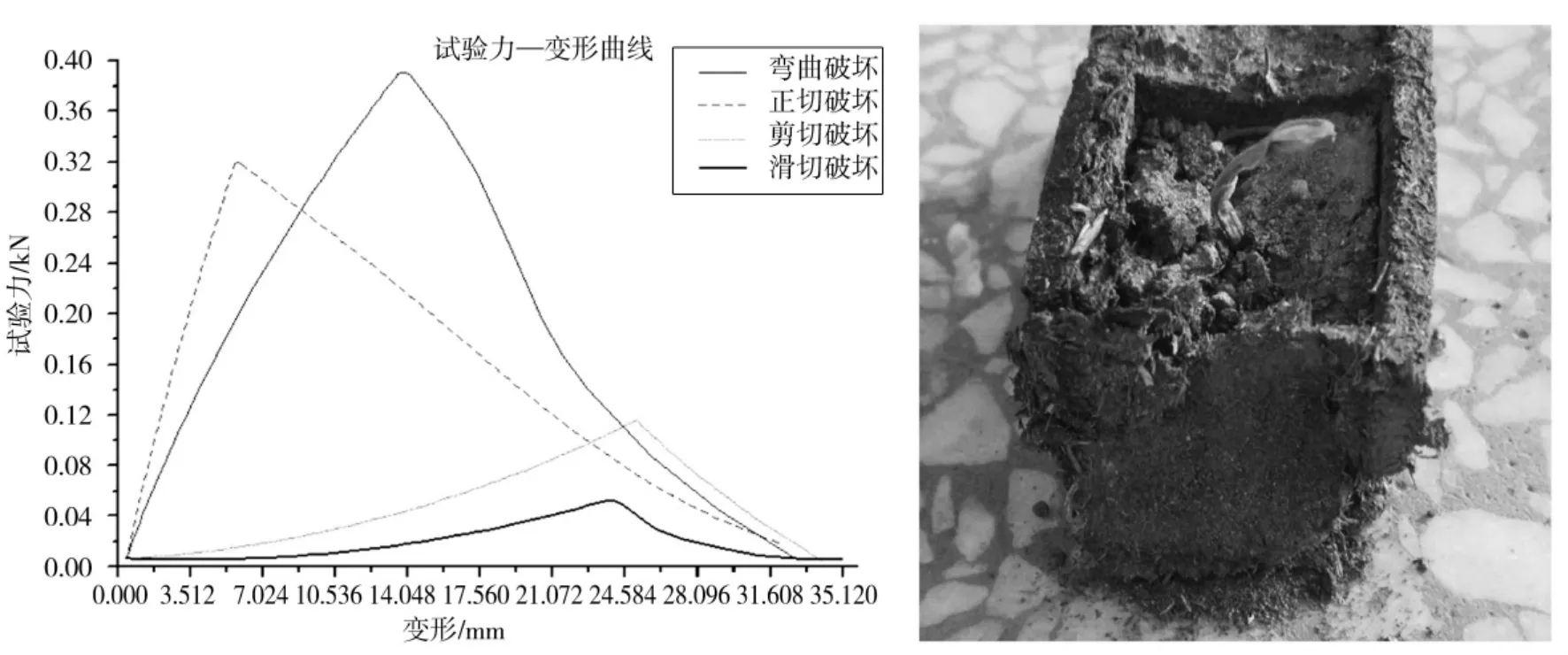

根据前期对钵盘的破坏试验,压力机试验得出钵盘弯曲破坏需要力为320~360 N,而且破坏的钵盘不完整满足不了移栽要求;正切破坏需要力为290~310 N;剪切破坏需要力为90~110 N,相比于弯曲破坏力有所减小,但是破坏的钵盘同样不完整,满足不了移栽要求;相比于以上3 种破坏,滑切破坏所需的力仅为40~50 N,而且切割钵盘完整,合格率高,故采用滑切的方式进行玉米秧盘的分割。

图8 切苗机构Fig.8 Cutting mechanism

如图8 所示,切苗机构由电动推杆、驱动电机、锯齿式圆盘切割刀组成。切割方式直接影响钵育秧苗的切割状态,圆盘式切割刀具有结构简单、工作性能稳定、便于安装等优点,工作时平稳且振动较小,切割彻底,可以保证切割质量,根据前期分割试验的结果及在团队的研究基础上,进行切割理论分析。

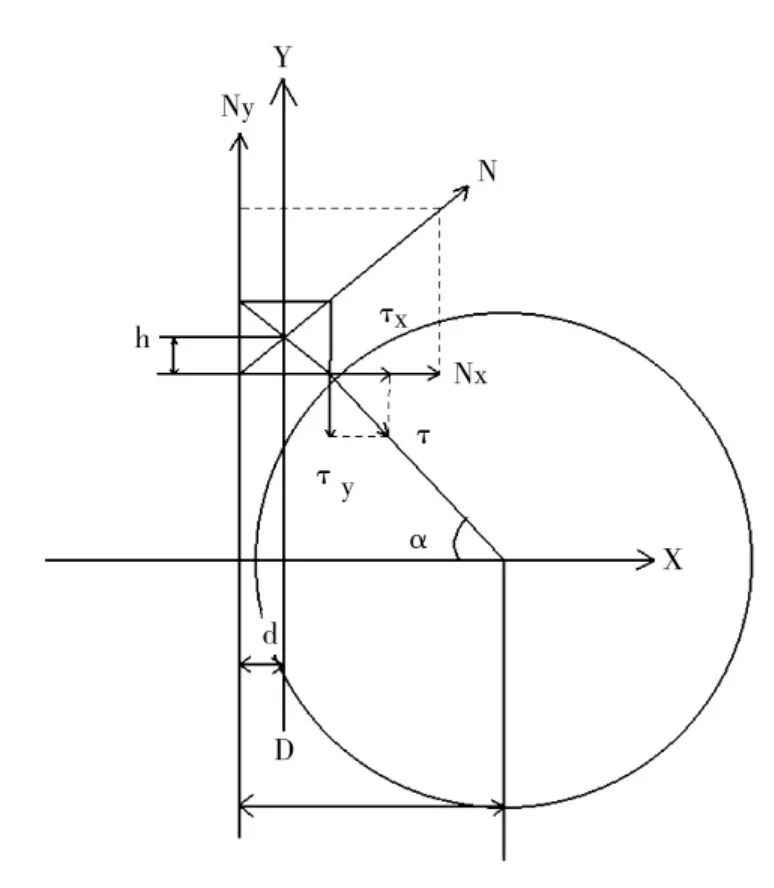

由图9 可知:

秧盘所受切割力:QX=TX+NX

秧盘所受夹持力:PY=TY-NY

摩擦角:

式中:R—圆盘切割刀直径,mm;D—切割刀圆心至送苗轨道的距离,mm;d—二分之一秧盘宽度,mm;h—二分之一秧盘高度,mm;α—钵育秧盘与切割刀之间的摩擦角(°)。

通过文献可知,当α 取值在35 °~40 °时,切割效果最好,根据秧盘结构及供苗轨道设计参数,综合实际工作情况取R 值100 mm。根据钵育秧盘的尺寸及切割机构的设计需求,将锯齿式圆盘切割刀通过螺栓安装在电机上,通过电机带动进行高速旋转,实现滑切分割。

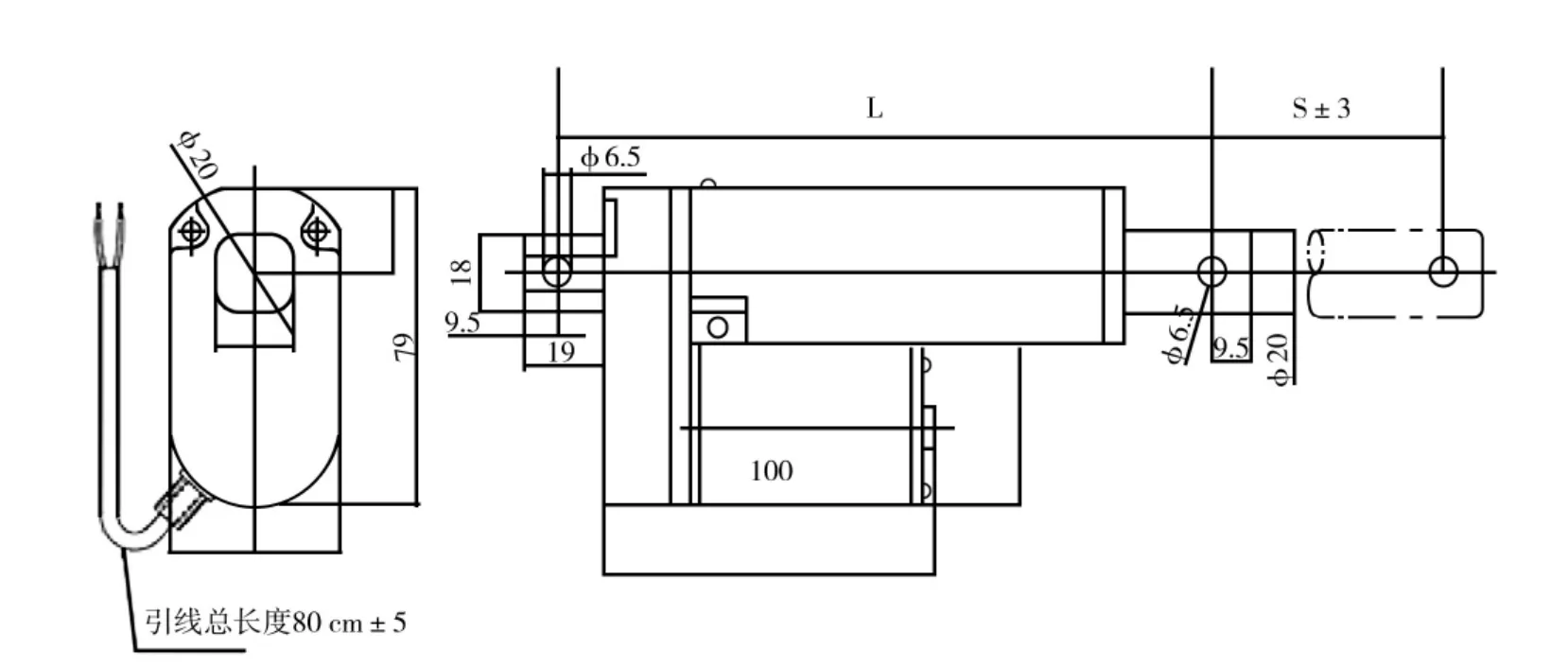

相比于其他可实现锯齿式圆盘切割刀直线往复运动的机构,电动推杆具有结构简单、便于调试,工作过程中无振动、无噪音等优点,其工作原理可看成永磁同步电动机,电机驱动,螺杆传动。根据电机及锯齿式圆盘刀的整体重量可知,G<100 N,根据标准推杆规格推荐表,选择推力为150 N,速度60 mm·s-1,伸缩行程50 mm,工作电压DC 24 V 的卧式电动推杆。结构尺寸如图10 所示。

图9 切割受力分析Fig.9 Analysis of cutting force

图10 电动推杆机构Fig.10 Electric push-rod mechanism

3 生物质钵育秧盘供切试验

供切苗机构如图11,所示根据玉米钵育移栽农艺要求,通过对生物质钵育秧盘的力学特性分析及分割试验,以钵盘切割效果及完整度为评价指标,要求在满足完全切割的前提下,破坏方式所需力最小,切割后的钵盘保持80%以上的完整度,钵盘分割后钵土不松散,则认为切割合格。钵盘切割质量与锯齿式圆盘切割刀的转速有密切关系,对不同转速下的分割情况进行对比试验确定最佳转速。

切割试验力及切割效果如图12 所示,通过试验可知,滑切分割力最小仅为40~50 N,远远小于其他分割;锯齿式圆盘切割刀转速在255 r·min-1时切割力最小,钵盘的切割断面平整且钵盘完整度大于85%。结合供苗机构的间歇特性,钵苗分割速度达30 个·min-1,由于个别钵育秧盘的形态,仅有4%的秧盘在切割过程中出现散碎现象。

图11 供切苗机构Fig.11 Seedling feeding and cutting mechanism

图12 试验力及切割效果Fig.12 Test force and cutting effect

4 结论

通过理论分析及试验研究,设计了一种可实现自动供送、切割的全自动玉米钵育栽植装置的供切苗机构,具体结果如下:

(1)根据玉米钵育秧苗供送要求,设计送苗轨道为的尺寸为50 mm×40 mm,通过摩擦磨损试验及钵育秧苗滑动试验测定秧盘与供苗轨道的摩擦系数在0.054~0.095 之间,供苗轨道最佳情倾斜角度为39 °。

(2)供苗机构采用四二式电机带动宽为37 mm,直径为42 mm 的毛刷轮进行钵盘供送,切苗机构采用直径为200 mm 的锯齿式圆盘切割刀进行滑切方式分割,最大分割力50 N;选用推力为150 N,速度60 mm·s-1,伸缩行程50 mm,工作电压DC 24 V 的卧式电动推杆带动切割机构的水平移动。

(3)通过加工制作试验台,进行钵苗供送、切割试验,结果表明:切下的钵体断面平整,钵体完整度大于85%,切钵速度达30 个·min-1,切割合格率达到96%,满足移栽要求。该机构的稳定性和工作可靠为全自动玉米钵育移栽机的研制奠定基础。